履带拖拉机传动箱壳体滑杆孔加工工艺研讨

张 凯,李国栋,车展展

(第一拖拉机股份有限公司第一装配厂,河南 洛阳 471004)

小马力履带拖拉机传动箱壳体在主机的作用将变速箱与后桥壳体整合在一起,将变速箱传递的动力实行进一步地减速、增转矩、成90度地改变动力传动平面。同时拖拉机的转向制动机构也安装在传动箱壳体内,所以还具有实现拖拉机转向和制动的功能,是拖拉机上的重要零件。由于拖拉机的滑杆通过滑杆孔配合拨叉进行换档调速,因此滑杆孔是一组精度要求较高的断续孔系,通常每组孔系的同轴度在0.1mm以内。为了保证滑杆孔的质量要求,传统加工工艺采用钻孔、扩孔及铰孔三道工序加工,使用三套夹具及三台组合机床,不仅生产效率低,而且使用多台机床也增加了生产成本和设备维护费用。以加工中心直槽钻、铰刀代替普通的麻花钻头、扩刀及铰刀进行滑杆孔系的加工,可大大提高生产效率,降低生产成本。

1 传动箱壳体整体特点

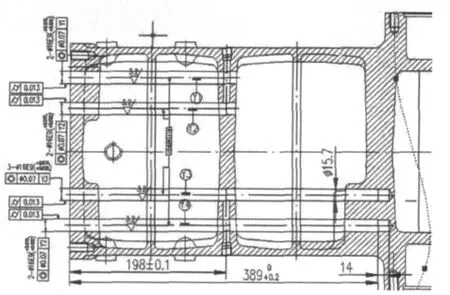

C502履带拖拉机是中国一拖第一装配厂新开发的产品,此车型突出一个小。加工的传动箱壳体是其核心部件,是后桥壳体和变速箱壳体的组合体,结构紧凑复杂,是整个底盘的支撑部件,各个面上布局了一系列精度为IT6,IT7的孔系,并且各孔间错综复杂,又紧密相连。其中整个箱体刚性差,夹紧易变形,加工困难。其中四个滑杆孔直径Φ16mm,长度为403mm(见图1),倍径达到25倍,更困难的是滑杆孔均为断续加工,后续表面为毛坯面,如果选用传统工艺试制时需定制三套夹具,时间长,费用高。

图1 滑杆孔技术要求

图2 滑杆孔零件图

2 滑杆孔工艺分析及措施

拖拉机的滑杆通过滑杆孔配合拨叉进行换挡调速,因此滑杆孔是一组精度要求较高的孔系。该产品要求加工4组滑杆孔,即孔径为4-Φ16mm,其中两组为两层孔,长208mm,位于后端面及隔板上,并为通孔,同轴度要求为0.07mm;另外两组孔为三层孔,其中最外一层为后端面上Φ16mm通孔,最里一层为盲孔,孔钻深420mm,铰深389.2mm,同轴度要求为0.07mm;4组孔相对于箱体上的轴承孔平行度为0.08mm;孔中心距分别为56±0.1mm,96士0.1mm。断续孔进口为毛坯,由上述技术要求和工艺特点所见对钻头在切削过程中的导向和自定心有一定要求。

根据技术要求,经研究,对上述孔系的加工,使用带中心出水的卧式加工中心和整体硬质合金直槽钻,采用钻——铰加工工艺可达精度要求。

使用直槽钻,直槽钻双刃带结构,使钻头在切削时起导向,挤压作用,保证了孔的直线度和光洁度。

平头带尖直槽钻:双刃带,平头带尖的钻尖形式使钻头在加工过程中能够自导向和自定心,在满足工件要求的同时,使得刀具单件成本降低。优势是能够加工出圆度和直线度较高的孔,而且其切削速度比标准的钴或高速钢钻头更快。结构使其可在每条直槽的外缘处刃磨出2条刃带,由于钻头与工件有4个接触点,钻头在加工中更为稳定,从而可以提高加工精度。钻头的尾部外缘可对孔壁起到挤光作用。

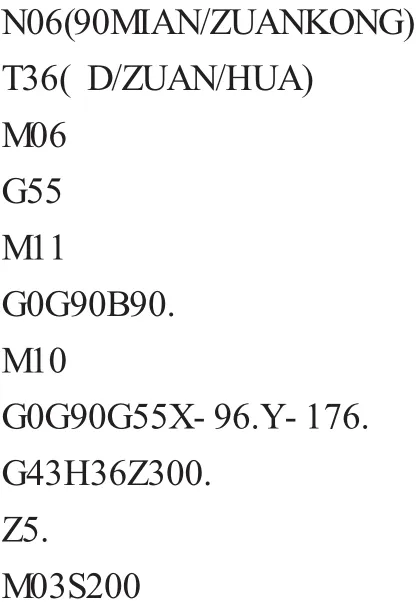

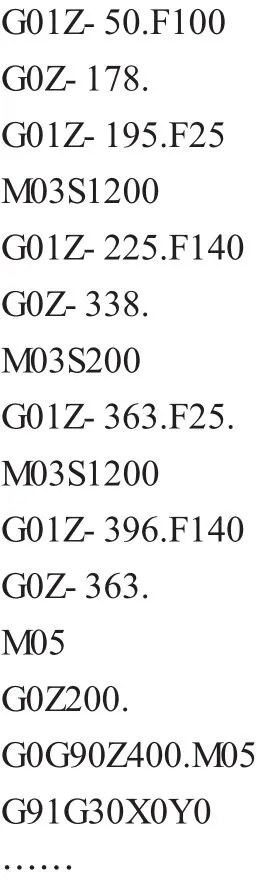

3 NC程序及加工

编写加工程序,计算孔位置坐标,第一步用Φ15.7mm长105mm钻头依次加工最外端4个底孔,转速S1900进给F250。第二步用Φ15.7mm长430mm的深孔钻头,以转速S200进给F100的参数穿过第一层隔板,将刀具移动到第二层隔板前8mm处。变转速S200进给F25慢速钻进第二层隔板5mm,打开中心出水冷却,变S1200进给F140将第二层钻透,停中心出水,将刀具移动到第三层隔板前8mm处,变转速S200进给F25慢速钻进第三层隔板5mm,打开中心出水冷却,变S1200进给F140钻到420mm处,将刀具退到第三层隔板前8mm处,停中心出水,停刀具转速,将刀具退出零件,完成第一个孔的底孔。依次加工其余3个。第三步用Φ16长430mm的深孔铰刀,以转速S200进给F40的参数穿过第一层隔板,将刀具移动到第二层隔板前8mm处。变转速S200进给F25慢速铰进第二层隔板5mm,打开中心出水冷却,变S500进给F100将第二层铰透,停中心出水,将刀具移动到第三层隔板前8mm处,变转速S200进给F25慢速铰进第三层隔板5mm,打开中心出水冷却,变S500进给F100钻到389.2mm处,将刀具退到第三层隔板前8mm处,停中心出水,停刀具转速,将刀具退出零件,完成第一个孔的精加工。依次加工其余3个。

实践表明,通过采用先进的加工中心、刀具和新的加工工艺完全可以满足产品的要求,提高了产品质量,减少3产品生产设备投资、人力资源投入,可完成跨距大、同轴度要求高的孔的加工,使深孔类加工又上一台阶。