ML系列冷芯机射砂单元的改进和应用

程可飞,陈志杰,姚 红

(一拖(洛阳)铸造有限公司,河南 洛阳 471000)

随着我国铸造行业的快速发展,冷芯技术以其固化快、强度高、自动化程度高等优点得到了市场的认可,被广泛应用于缸体、缸盖、曲轴箱、传动箱等铸件的批量生产[1]。目前,不少机型均含有独立射砂筒(又称:射筒内衬),其制作材料和使用寿命以及清理工作都增加了使用成本和工作强度,另外配套使用的射砂蝶阀也存在价格高、寿命短等问题。针对这些问题,就以较高市场占有率的苏州明志M L系列和德国L a e m p e.的L F系列冷芯机进行了改进和试用。

1 原射砂单元简介

1.1 结构简介

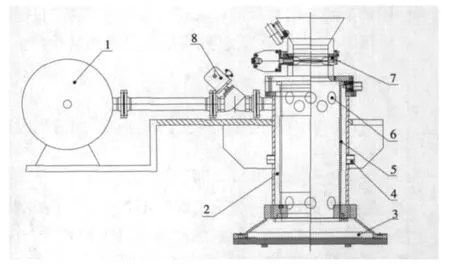

射砂单元分为送砂机构和射砂机构两部分,主要包含上机架、射砂阀、送砂门、气包、射头及射砂筒等,采用气控比例阀控制射砂压力,压力在0MPa~0.6 MPa内连续可调;射砂板被真空吸附在射头下平面并配有气动保险销机构;射腔内装有特制的玻璃钢衬筒,轻巧结实以便于清理;砂斗上方配置砂料位检测仪,可与混砂机信号连接,机构简图如图1所示:

图1 原射砂单元

1.2 工作原理

射砂单元就是通过压缩空气把混砂机混制好的树脂砂经射砂腔、射板、射头、射嘴射入芯盒成型的装置。当要砂信号过来后,相应电磁阀接通气路,打开送砂门,芯砂送入射砂腔,然后关闭送砂门。当要射砂时,关闭射砂腔排气阀(两个),打开射砂角阀(两个),气包的压缩空气直接吹入射砂腔,射满芯盒,然后关闭射砂角阀,打开射砂腔排气阀,排出余气,完成射砂。

1.3 存在的问题

1)筛网粘堵:射砂筒上的筛网(图1中6)起着阻挡砂子随余气排出的作用,因砂子表面带有树脂,容易粘附在网孔上堵塞气路,影响生产;

2)操作费力:受设备结构所限,不能直接对排气筛网清理,需要3个人一起配合拆出射砂桶方可进行;

3)影响质量:射砂桶两端靠橡胶带进行密封,拆装时容易错位挤压,造成密封不严而射砂不实,影响砂芯质量,甚至直接产生废芯;

4)故障率高:原射砂筒有3个气缸锁紧装置,并有感应开关,任何一个动作不到位,都会引起系统故障报警;另外,气动蝶阀(图1中7)也容易出现开闭不到位,反馈信号异常而引起系统报故障停机;

5)使用成本高:受射砂容量和射砂腔空间所限,射砂桶壁厚较薄,并且轻脆,在拆卸时容易开裂而报废,并且价格较高(本单位用的是玻璃钢材质,轮廓尺寸:534mm×1010mm,材料费、加工费共计:4400元 /个);另外气动蝶阀(7)也不耐用,容易磨损跑砂,严重时直接冲破上部软连接。蝶阀价格(国产:4000/套,进口:1万元 /套);

6)工作状态不稳:受射腔空间所限,排气阀(图1中4)不能使用常见的标准件角座阀来代替,只能非标制作,并定做膜片,使用性能不稳且不易检修。

2 射砂单元的优化与应用

通过对存在问题的分析研究制定了相应的改造措施。

2.1 加砂蝶阀的优化及应用

通过查询国外相关管道阀门系列产品,了解到有一种称之为“膨胀蝶阀”的产品,其执行器结构外观与国内普通蝶阀一样,不同的是蝶阀阀体上多一路气道,能使蝶阀密封圈向里缩进,增强密封效果。但是价格昂贵,一套近3万元。决定参照进口膨胀蝶阀的机构,对现有国产普通气动蝶阀进行改造。

2.1.1 改造方案[2-3]

在阀体内圈车出一道沟槽作为辅助气道,然后从辅助气道向外加工出四个通气丝孔,外接气管,从而使阀体与密封圈结合部位增加一路辅助气道,简要示意如图2、图3所示:

图2 蝶阀阀体改造后剖面图

图3 蝶阀阀体改造后实物图

这样在进行射砂工序时,外加气路接通,使蝶阀密封圈向里膨胀,抱紧蝶阀阀板。需要注意的是,外接的气管不要与蝶阀执行器气路串通,要走单线,并在射砂后延时2 s~3 s再关闭气路。

2.1.2 改造的优点

由于阀体内侧加工有槽,阀板在开闭时,摩擦压力减小,容易到位感应,同时由于实现了密封圈膨胀功能,蝶阀耐用性增强,并且不易跑砂;另外改造费用也较低。

2.2 新射砂机构优化与应用

2.2.1 改进措施研究

在对射砂单元的射砂结构经过现场查看测量后,决定把射腔排气口由中部移至顶部,同时把排气过程中挡砂的射砂网也相应往上移,这样取消原有的射砂筒部件的同时,又能避免射砂网被砂粘结。

新设计的射砂机构[4]如图4所示:顶部排气孔盖法兰与气动蝶阀直接相连,底部法兰与连接原射砂筒的机床基座相连,去掉原射砂筒,用丝堵密封原来射砂腔中部的两个排气阀接口,排气口和射砂网均实现了位置上移,排气阀安装在排气孔处,气包吹气气路接通到进气孔处。

2.2.2 工作原理

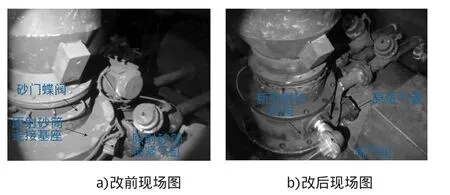

把新射砂机构安装于蝶阀下部,使原砂门蝶阀的位置提高,并用螺钉法兰紧固(如图5)。送砂时,芯砂通过导砂筒2直接落入射砂腔,射砂时,送砂蝶阀密封圈膨胀,排气阀关闭,气包角阀打开射砂,然后开启排气阀排出余气,完成射砂。

2.2.3 改造后优点

降低使用成本:取消定制的射砂筒和排气阀,又提高了蝶阀的耐用可靠性,所以大大降低生产成本。

图4 新射砂机构结构剖面图

提高设备产能:由于取消了射砂腔里的射砂筒,射砂容量增加了近25%,对于原先需要二次射砂的产品,改造后一次成型。

降低故障率:改造后的膨胀蝶阀的状态信号稳定,同时又不需要了射砂筒锁紧感应,系统故障报警次数大大减小。

便于操作和维护:由于射腔排气阀和射砂网均移至上部,这样既能便于检修排气阀,又能减少清理射砂网的工作,大大降低了工作劳动强度。

改造投资回报快:整套仅需投入8000元,3个月即可收回成本。

图5 射砂机构改造现场对比图

2.2.4 效果对比

经过半年的现场使用,新改进的射砂单元加砂机构与射砂机构具备良好的稳定性及密封性能,半年内未发现密封不严、跑砂、结构磨损等问题,性价比远远高于原结构,新旧结构性能对照见表1.

表1 射砂单元新旧结构性能实验对照表

5 小 结

通过对射砂单元加砂机构与射砂机构的原结构在使用过程中出现的不合理现象进行深入的理论分析,找出了两种机构的不合理之处的根本性原因,并提出了对两种机构的改进措施,同时详细的阐述了对新机构的优化、研发过程,以及后期的实验结果,论证了新结构的合理性。

经过一年来的实际试用,达到了预期目标,不仅彻底解决了射砂筒制作材料和使用寿命的矛盾,还节约了生产成本、提高了生产效率,降低了操作和维护难度。

[1]李文珍.现代造型制芯技术研究与发展趋势[J].铸造设备研究,2003(6):3-4.

[2]成大先,机械设计手册[M].第5版.北京:化学工业出版社,2007.

[3]孙恒,陈作模,葛文杰.机械原理[M].第6版.北京:高等教育出版社,2001.

[4]陆玉,何在洲,佟延伟.机械设计课程设计[M].第3版.北京:机械工业出版社,2000.

[5]吉祖明.胺法冷芯盒制芯车间的工艺设计[J].铸造设备研究,2009(5):17-22.