泡沫镁CPU散热性能的影响因素分析

王超星,王 芳,武建国,游晓红,王录才

(太原科技大学材料科学与工程学院,山西 太原 030024)

多孔泡沫金属是一种以金属为基体、包含大量胞孔的新型轻质多功能材料[1-2]。开孔泡沫金属内部为连续的金属三维立体网络,且孔隙率一般为50%~75%[3-4],有的甚至高达90%以上,具有很大的比表面积。开孔泡沫金属本身的导热系数远低于实体金属,甚至接近于阻热材料,但它却有望成为新型散热材料,原因主要在于以下四点:

1)泡沫金属本身的骨架部分是金属实体。金属本身具有良好的导热性能,而且镁合金的导热性能也非常优良[5]。

2)泡沫镁合金是镁合金实体部分和孔隙的复合体,复合体内部孔隙结构将会产生巨大的内部面积,即复合体的比表面积相当可观。由此获得的散热面积对散热能力的影响远大于损失的金属实体部分的效能。

3)泡沫镁合金内部孔隙结构是复杂的三位立体结构。气体在其中流动的过程中会产生非线性效果,湍流程度加强,使热量交换更加强烈[6]。

4)相较于其他泡沫金属,泡沫镁合金具有一定的减震作用,所以泡沫金属在电子器件的散热器上应用前景广阔。而杨雪飞、冯妍卉对泡沫铝开展了系统的热分析[7],通过数值模拟的结果表明泡沫铝等效热导率、泡沫金属通道内流动的对流换热系数均对泡沫金属孔径较敏感,泡沫金属的孔结构影响着对流换热的效果。综合以上分析,泡沫材料金属骨架材料的高热传导系数,孔穴内强制对流换热以及这些结构中的高比表面积使它们具有优良的换热性能。本文就渗流铸造法制备的泡沫镁在CPU散热器上及散热性能进行了试验研究。

1 试验方法

1.1 试样的制备

实验采用渗流铸造法制备出不同孔径、孔隙率的泡沫镁试样。其制备过程为:将填料粒子在模具中紧实,预热至一定温度,熔融金属在压力的作用下渗入填料粒子的缝隙中,形成金属和粒子的复合体。将制得的复合体经过必要的机加工车床加工,清理溶出填料粒子,即可获得三维联通的泡沫镁材料。制得的泡沫镁试样如图1所示。渗流铸造工艺原理如图2所示。

图1 测试用泡沫镁试样

图2 渗流装置示意图

1.2 测量方法

为了得到不同孔结构泡沫镁散热的情况,本实验模仿电脑CPU散热器的条件对不同试样的泡沫镁进行散热测试,周围用保温石棉与空气隔绝,即在泡沫镁试样上固定一电脑用风扇并运行,将泡沫镁试样通过导热胶放在金属板上,用功率2 k W的电阻丝加热炉加热金属板使其缓慢升温,加热一段时间后金属板温度趋于稳定,用热电偶与数据采集仪连接采集温度并记录在电脑。试样形状如图1所示。需要的实验设备有:

井式电阻炉(3k W)、温度控制箱、热电偶、坩埚、锯弓、电子秤(量程为200g,精度为0.1g)、功率2 k W的电阻丝加热炉。图3为测试泡沫镁散热性能装置示意图。试验采用的材料是A Z 91 D镁合金。

图3 泡沫镁散热性能装置示意图

2 试验分析

2.1 正交试验设计

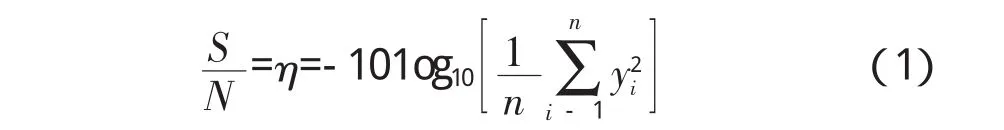

本实验采用L 9(34)正交表。表1给出了正交试验的水平和因子。

泡沫镁的散热品质的指标用试样底端的温度高低来表示,试验目的是使金属板稳定时的温度尽量低。图4为加热一段时间后泡沫镁各试样温度随时间的变化曲线。我们取温度稳定的值作为衡量散热效果的好坏。表2给出了正交表和试验结果。

2.2 结果分析

试验目的是使稳定温度尽量小,故我们选用S型信噪比函数,即:

这里 n=1,公式(1)转化为:

表1 实验水平和因子

表2 正交表和试验结果

图4 9组试样温度时间曲线

计算各组试验的信噪比:S/N=η。根据以下试验数据,我们可以利用ANOVA方法,找出工艺条件的最佳组合和各个因素的影响程度,确定最大影响因素。

图5为计算得出的不同工艺参数的信噪比比较。

图5 不同工艺参数的信噪比比较

为了更准确的探究各因素对散热性能的影响,对试验数据进行方差分析,得到表3.

表3 泡沫镁试样散热性能的方差分析表

物体的传热性能可以通孔传热系数来衡量,传热系数主要包括导热系数、对流换热系数和辐射换热系数。热流由泡沫镁的下表面向上表面传导的过程中将产生辐射,但由于试验中的温度很低,其辐射传热基本可以忽略。所以影响泡沫镁传热性能的主要是导热和对流换热两个方面。由表3和图5可知孔径和孔隙率对试样最终的稳定温度影响比较大,随着孔隙率从50%~60%的增加,温度有所下降,但是从60%~70%,温度有下降且比较明显。这可能是由于随着孔隙率的增加,泡沫金属内的表面积增加,促使其散热效果加强,流体在其内部运动时,湍流程度比较大从而能使其更剧烈的换热,孔隙率较小的泡沫镁骨架较密,泡沫结构产生的对对流阻力的影响明显增加,导致强迫对流的流量减小,而孔隙率较大的镁泡沫骨架较为稀疏,流动阻力对强迫对流流量的影响占次要地位,孔密度较大的镁泡沫的比表面积较大,其换热能力较强,换热热阻较小;随着孔径的增加,温度降低明显,这是因为随着孔径的增加,便于热交换的进行。厚度大的泡沫金属能产生大的热量转移,增加泡沫厚度能增加其传热水平,因为得到了更大对流系数和泡沫金属两面更大的温差[8],但是随着厚度的增加它的这种效果会减弱。

从图5可以看出信噪比最大的分别为:A3、B3、C2,即最佳工艺参数组合为A3 B3 C2.其中孔径对散热效果影响最大,孔隙率次之,高度最小。这表明选择高孔隙率的金属作为多孔结构骨架有利于对流换热的进行,泡沫金属的孔径增大也会增强换热性能。

由以上数据可知,B因素即泡沫镁的孔径大小是影响散热的最显著因素。这为后面将要进行的CPU散热器结构的优化提供了依据。

3 结 论

1)泡沫镁的散热效果跟泡沫镁的孔结构和形状有关。

2)通过对正交试验结果的分析,可以得出各参数对散热效果影响程度,由高到低依次是孔径、孔隙率、高度,在考虑范围内的最佳组合为孔径为2.2mm~3.2mm,孔隙率为70%,厚度为35mm.

[1]Hwang S W,Jung H H,Hyun S H et al.Effective preparation of crack-free silica aerogels via ambient drying [J].JSol-Gel Sci Techn,2007(41):139.

[2]武建国,王录才,王芳.泡沫铝复合材料负压渗流工艺的研究及缺陷分析[J].铸造设备与工艺,2011(2):6-9.

[3]DaviesgJ,Zhen S.Metallic foam:their production,properties and applications.J Mat Sci[J],1983,18:1899-1911.

[4]徐梦欣,王录才,王芳,等.镁合金泡沫化研究进展[J].铸造设备与工艺,2010(3):45-50.

[5]王超星.通孔泡沫金属传热性能研究进展[J].铸造设备与工艺,2011(5):42-44.

[6]徐梦欣.泡沫镁合金的制备与性能研究[D].太原:太原科技大学,2009.

[7]杨雪飞.泡沫铝通道内对流换热的实验和数值研究[D].北京:北京科技大学,2009.