盒内挤压锁芯成型工艺研究及工装设计

孙宝君,王金朋

(1.中国北车齐轨装备有限责任公司热工艺部,黑龙江 齐齐哈尔 161002;2.牡丹江金缘钩缓制造有限公司,黑龙江 牡丹江 157013)

为了进一步提高新造货车转向架摇枕和侧架的可靠性,实现铁道部运输局装备部提出的“提高摇枕、侧架制造工艺水平”的攻关目标,我公司根据运装货车 [2006]10号、[2006]400号、[2007]100号文件的要求,于2006年5月开始开发研制适用于摇枕、侧架的整体芯生产工艺,目标是将原工艺中摇枕、侧架内腔分别由6块和12块砂芯组成,改为由一个整体砂芯形成,从而彻底解决摇枕、侧架内腔重要部位存在的披缝、台阶等缺陷,进一步提高摇枕、侧架可靠性,使行车安全得到更好的保障。

根据以上内容,我公司于2006年8月开始了摇枕、侧架整体芯的可行性研究工作,并制定了多种手工芯盒进行芯砂工艺和整体芯工艺的试验研究。先后进行了酯硬化水玻璃砂工艺、碱性酚醛自硬树脂砂工艺、C O2硬化碱性酚醛树脂砂等芯砂工艺方案试验;同时进行了上平面压实工艺、上下两片组芯工艺、盒内挤压锁芯成型工艺等制芯工艺方案试验,通过反复研讨论证,结合产品质量、生产效率以及成本等综合影响因素,最终摇枕、侧架整体芯均采用盒内挤压锁芯成型工艺。在此基础上,又进行了适用于生产线的工艺流程方案研究及专用生产线工艺装备的设计及制造。用制芯线完成盒内挤压锁芯成型工艺已于2007年5月20日成功应用于K 6摇枕、侧架整体芯的生产中,并于2007年6月22日顺利通过铁道部运输局装备部专家组的工艺评估,并申请了国家专利。

1 盒内挤压锁芯成型工艺流程研究

盒内挤压锁芯成型工艺基本原理是工艺流程的设计依据,通过工艺流程中每一步骤,来保证该工艺在生产实际中应用和贯彻。即工艺流程是工艺原理能够顺利实施的过程控制。

1.1 盒内挤压锁芯成型工艺的基本原理[1]

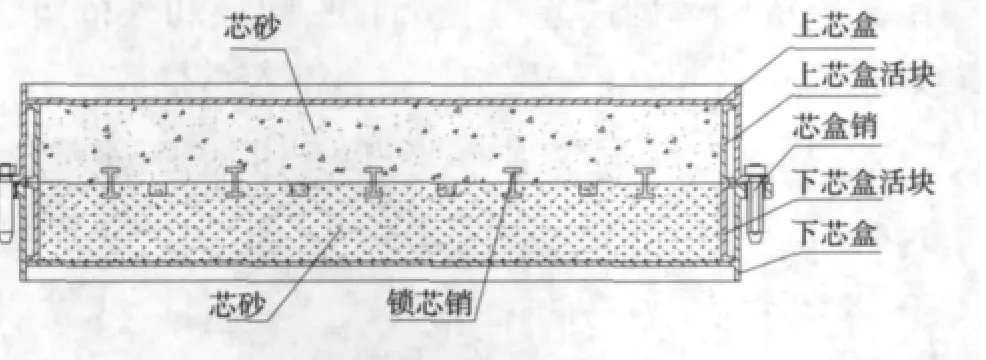

盒内挤压锁芯成型工艺的基本原理是采用射芯工艺的生产原理,与射芯不同之处为盒内挤压锁芯成型工艺是在芯盒内先填砂后合模(射芯工艺是先合模后填砂)。利用尚未硬化的下半芯盒内芯砂水玻璃的粘性,并通过自动合芯机的液压系统在合芯过程中实现上下两半芯盒内芯砂及预制砂台之间相互挤压。同时利用锁芯销对芯砂的锁紧作用,使已经硬化的上半芯盒内的芯砂与未硬化的下半芯盒内的芯砂相粘合。成型工艺原理如图1所示。

图1 盒内挤压锁芯成型工艺原理图

1.2 盒内挤压锁芯成型工艺的生产工艺流程[1]

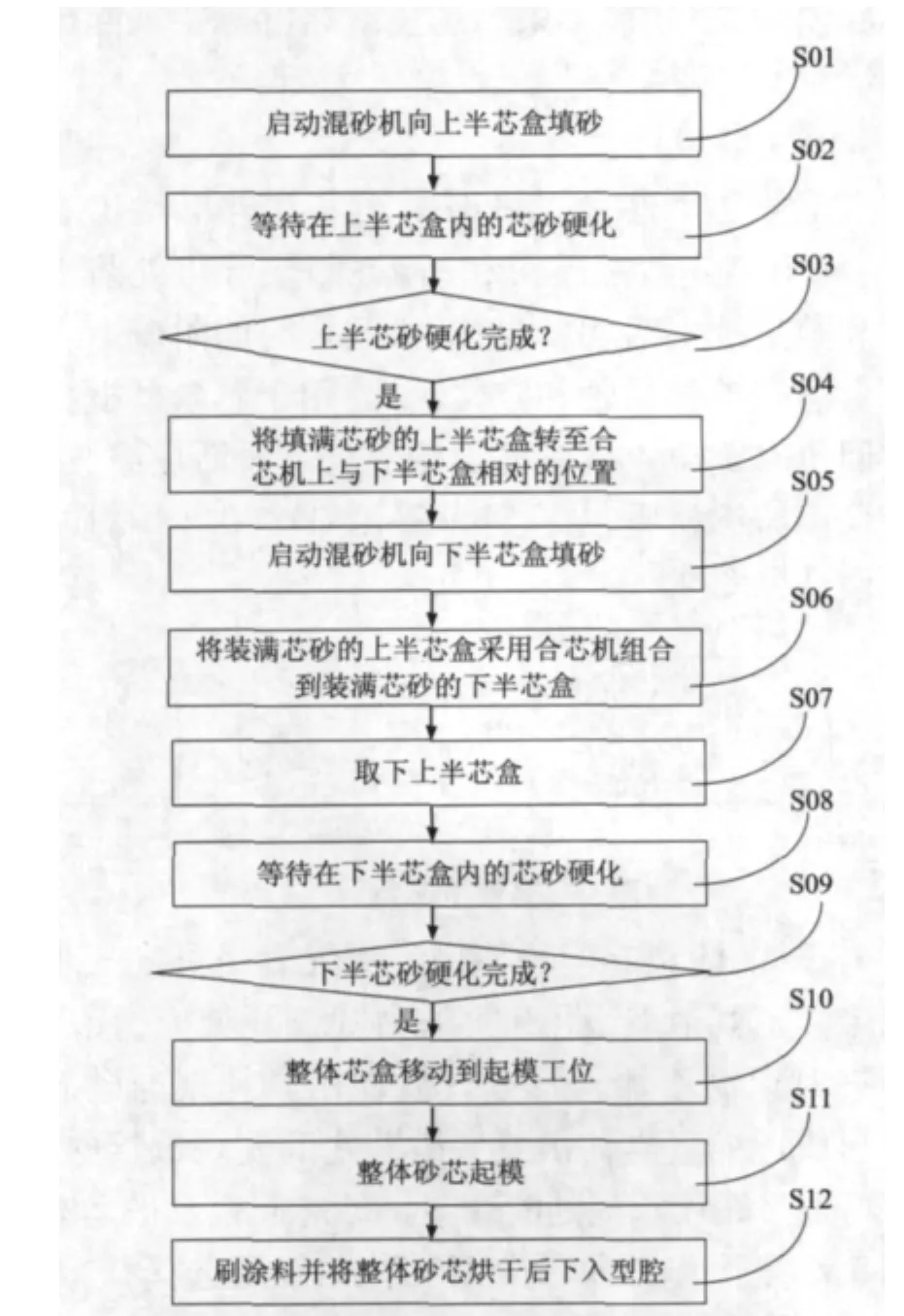

盒内挤压锁芯成型工艺生产工艺流程如图2所示。该工艺具体操作步骤为:

步骤S 01,将冷铁、芯铁摆放至工艺要求的位置,然后启动混砂机向上半芯盒内填砂。

图2 摇枕、侧架盒内挤压锁芯成型工艺流程图

步骤S 02,等待在上半芯盒内的芯砂硬化。

步骤S 03,判断上半芯盒内的芯砂是否硬化达到工作需要;若是,则进入步骤S 04;若否,则返回步骤S 02.

步骤S 04,将填满芯砂的上半芯盒转至合芯机上与下半芯盒相对的位置。

步骤S 05,将冷铁、芯铁摆放至工艺要求的位置,然后启动混砂机向下半芯盒填砂。该步骤与步骤S 04同时进行。

步骤S 06,将装满芯砂的上半芯盒采用合芯机组合到装满芯砂的下半芯盒。该步骤必须与步骤S 05紧密衔接,这是由于此处需要利用尚未硬化的下半芯盒内芯砂的水玻璃黏结剂的粘性,通过挤压、锁芯销的锁紧作用,与上半芯盒内的芯砂相粘合,实现了上、下两半芯盒内芯砂的自粘合。如果下半芯盒内的芯砂硬化,则不能完成。这样则避免砂芯出现披缝,并且无需粘合芯段和打磨,提高了生产效率。

步骤S 07,取下上半芯盒。

步骤S 08,等待在下半芯盒内的芯砂硬化。

步骤S 09,判断下半芯盒内的芯砂是否硬化达到工作需要;若是,则进入步骤S 10;若否,则返回步骤S 08.

步骤S 10,整体砂芯芯盒移动到起模工位。

步骤S 11,整体砂芯起模。

由于上砂芯的芯盒已经取下,因此,该步骤实际只需要取下下砂芯芯盒,然后采用专用的吊具将整体砂芯吊出。

步骤S 12,刷涂料并将砂芯烘干后下入型腔。

2 盒内挤压锁芯成型工艺专用制芯线及工艺装备

将盒内挤压锁芯成型工艺应用于实际生产,还需要继续进行开发设计与之配套的专用生产线和工艺装备,来完成工艺流程每一步骤中的各项工作,结合产品质量、生产效率、及方便操作等因素,所设计的制芯线主要分为填砂工位、翻转合芯工位、起芯工位、刷涂工位、烘干工位等5个工位。

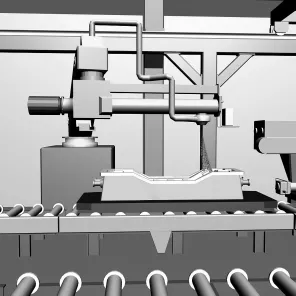

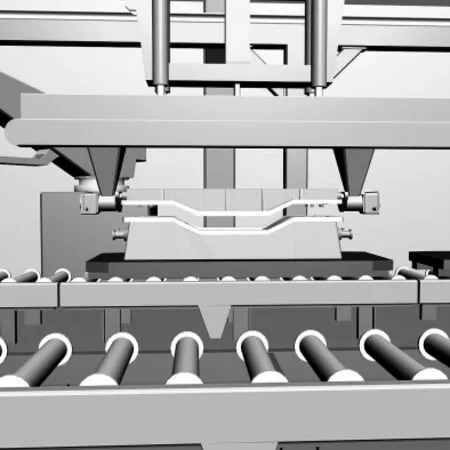

2.1 填砂工位

在填砂工位完成上、下芯盒填砂;如图3、图4.在正常的生产节奏中完成下芯盒填砂后,迅速与上芯盒合芯如图4,与此同时前一辊道上芯盒活块归位组合,继续进行上芯盒填砂如图3,完成下一轮上芯盒冷芯铁摆放及填砂。从而实现上芯盒夹紧、翻转与下芯盒填砂同时进行;合芯与上芯盒活块起模及归位同时进行。

图3 上芯盒填砂

图4 下芯盒填砂

1)设备功能

1台15 t连续式混砂机,运转辊道。功能要求为混砂机原砂及液料定量准确并可随天气温度和湿度调节,来控制芯砂的硬化时间;运转辊道运行平稳,对工装及砂芯无冲击。

2)工装设计

摇枕、侧架芯盒设计采用上下芯盒分别填砂,可满足摆放冷、芯铁等工艺措施的实施;活块设计时考虑舂砂方向,避免横向弯角影响芯砂紧实度。

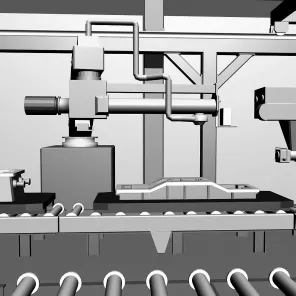

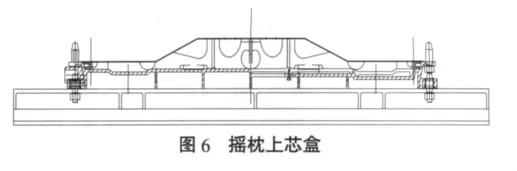

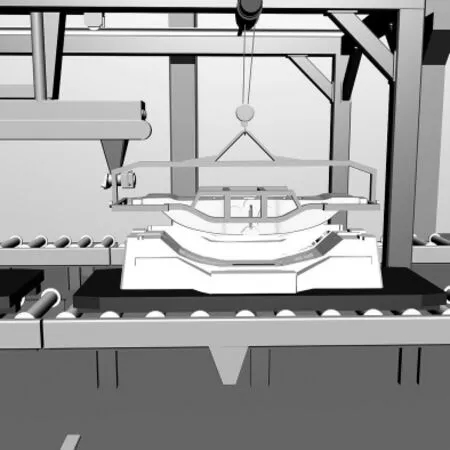

2.2 翻转合芯工位

在翻转合芯工位依次利用翻转合芯机完成上芯盒夹紧、起升、翻转、移动至下芯盒上方、挤压合芯、上芯盒脱盒及上芯盒回位等工作如图5.上芯盒回位后上芯盒与下芯盒连带整体砂芯连续移动两个辊道位,进行上芯盒起活块,并组合至上芯盒,进行下一轮上芯盒填砂。

图5 翻转合芯

1)设备功能

1台翻转合芯机,浮动辊道。功能要求为翻转合芯机能够实现横向及纵向定位,起升、移动、翻转运行平稳。浮动辊道具有360°顺滑移动功能,使芯盒底板在浮动平台固定后,能够在合芯时沿芯盒定位销自动对中。

2)工装设计

整体芯芯盒设计时为起模方便上芯盒采用芯盒外框脱落式结构,以方便砂芯及活块翻转后整体脱出;在上芯盒两端设置翻转夹持孔和定位销孔,用于芯盒合芯定位。砂芯外形轮廓全部由活块组成,活块采用铸铝材质,芯盒外框采用Q T 400-15材质。芯盒设计见图6.

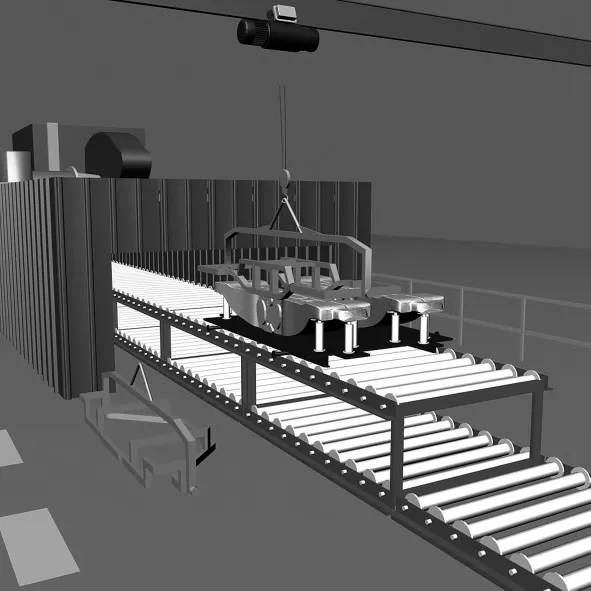

2.3 起芯工位

在此工位完成下芯盒外框抬出、利用专用气囊吊具完成整体砂芯起模、起活块、活块和外框组装如图7、图8。在下一辊道位进行冷芯铁摆放。

图7 起芯

图8 起活块

1)设备功能

利用2台单梁吊分别进行芯盒外框抬出和砂芯起模,其中起模单梁吊选用双速电机实现起模和吊运时节奏变换,利于砂芯的平稳起模。

2)工装设计

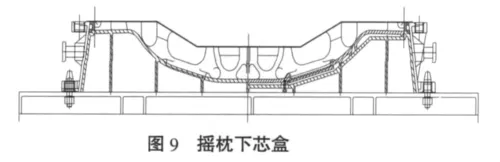

整体芯下芯盒设计时采用芯盒外框抬出式结构,利于整体砂芯起模和吊运;侧架弯角处防裂拉筋和散热片由活块带出,减小起模时的附着力。下芯盒两端设置吊轴和定位销孔,用于芯盒外框抬出和回位时定位。砂芯外形轮廓全部由活块组成,活块采用铸铝材质,芯盒外框采用Q T 400-15材质,芯盒设计见图9.

摇枕、侧架起模均使用专用气囊吊具。气囊采用聚氯乙烯软管,附着于随型圆弧托架上,用压缩空气对聚氯乙烯软管充气后在吊具托架与砂芯之间形成压缩气囊,吊具和砂芯之间实现软接触,压力可通过调压阀门随时调节,砂芯起模及吊运时破损率小且操作方便,原理见图10.气压选择0.3 MPa~0.4 MPa,负载极限230kg.

图10 气囊吊具原理图

2.4 刷涂及烘干工位

整体砂芯起模后利用气囊吊具翻转30°,进行底面刷涂料。回位后在专用随型托芯板上定位安放,进行上面、侧面刷涂料,进入烘干工位如图11。

1)设备功能

烘干窑,双层辊道。烘干窑可控温度范围80℃~200℃,使用温度140℃~160℃.双层辊道上层辊道为进窑辊道,能够双向运行;下层辊道为芯板返回辊道。

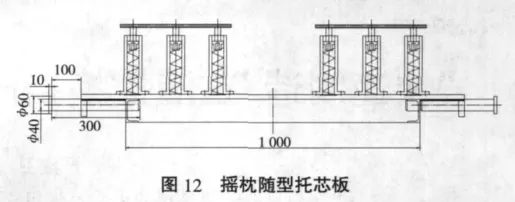

2)工装设计

随型托芯板利用弹簧支撑座对整体芯悬臂部位进行支撑,弹簧选择压力为摇枕16 kg,侧架7.5 kg,见图12.

图11 刷涂料及砂芯烘干

2.5 制芯线工艺验收及工装验证

制芯线落成后对其运行情况及单机运行情况进行了工艺验收,整体运行情况良好,其中翻转合芯机运行平稳,合芯情况良好;浮动平台、运转小车、辊道运转顺畅,定位夹紧装置符合要求;自动运转程序设计合理,能够保证工艺流程的顺利完成,符合工艺要求。

工装制作完成后进行了投产验证,经对产品划线、解剖以及样板检查,产品各部尺寸合格,工装合格,符合安全生产要求,可投入批量生产。吊具设计结构合理,使用效果良好,经强度校核符合安全生产要求。

3 结论

盒内挤压锁芯成型工艺流程及其制芯线和工装设计合理,经生产验证能够满足工艺要求和生产使用要求。砂芯质量稳定、装备运行平稳,生产效率高,已达到每月500辆份摇枕、侧架整体芯的生产能力。生产的K 6摇枕、侧架整体芯符合整体芯概念,即表面无台阶、披缝,光滑平顺的一体砂芯。

[1]郝施奇.盒内挤压锁芯成型工艺[J].铸造设备与工艺,2010(6):21-24.