静压造型生产线湿型砂质量控制探索

张 娜,吴来发,孙洪超

(合力股份有限公司合肥铸锻厂,安徽 合肥 230000)

目前,高密度造型如高压、气冲、挤压、射压、静压等造型生产线均以黏土湿型砂作为其造型用砂,湿型砂质量的好坏直接影响产品质量[1]。因此,控制好湿型砂质量对于批量生产的造型生产线至关重要[2]。

2010年7月,我厂静压造型生产线进入试运行阶段,混砂设备采用德国爱立许强力转子式混砂机,单位小时混砂量约100t.2011年3月前,静压造型生产线型砂水分值偏高,约至4.2%~4.4%,紧实率/水分值偏低,约为8%~9%,型砂整体性能不佳,且型砂配比波动较大,各项指标也出现较大波动,产品易出现砂眼、冲砂、气孔等缺陷。我厂静压造型线生产的产品砂铁比变化大,且球墨铸铁生产与灰铸铁生产并行,这对于湿型砂质量的控制是不利的,湿型砂质量必须同时满足不同砂铁比及不同牌号产品的要求。为此,寻找合理的型砂配比,稳定湿型砂质量,降低生产线铸造批量缺陷有着重要意义。

1 型砂质量调控及数据分析

针对2011年年初湿型砂水分偏高,紧实率/水分偏低,有效黏土含量偏高,全黏土含量偏高,产品易出现砂眼、冲砂、气孔等问题,从2011年3月到7月,采取了一系列调控措施,来解决上述问题。

1.1 型砂质量调控

(1)降低膨润土加入量。调控初期,型砂全黏土含量12.3%,有效黏土含量8.7%,偏高,这也是造成型砂水分偏高的主要原因。水分偏高,铸件易产生气孔,粘砂等缺陷。为此,必须降低膨润土加入量,而且型砂中有效膨润土量减少,铸件的落砂性能也能得到改善。需通过降低膨润土加入量来使有效黏土含量控制在7.5%~8.0%.

(2)降低混配土加入量。混配土中的主要成分是煤粉,再添加部分膨润土,少许α-淀粉,碱化褐煤等混碾而成。高压造型的砂型紧实度高,型砂中煤粉量应少些[3]。前期由于混配土加入过多,许多铸件开箱后表面呈现亮蓝色,虽经抛丸后产品并无明显缺陷,但加入过多的煤粉会增加型砂灰分,降低型砂透气性,加大产品产生气孔缺陷的几率。

(3)延长型砂湿混时间。原来型砂湿混时间为80s,这对质量高要求的型砂是远远不够的。通过协调混砂机加料条件、卸料门锁定条件、圆盘给料条件、出砂口口径等之间的关系,尽量保证每批次的砂全部进入皮带并送至造型机处,圆盘积砂不可过多。经过调整上述几个参数,并调整一次混砂量增加5%,目前型砂湿混时间已能增加到100s,基本满足要求。

(4)增大除尘风量。增大除尘风量,可降低旧砂中泥分含量,从而降低型砂水分,提高紧实率/水分值,提高型砂性能。

(5)平衡型砂系统砂量。型砂系统具有充足的砂量,则回用的旧砂在砂斗内可以得到足够时间的休整,膨润土能更好的发挥粘结作用。

(6)沸腾冷却床应有足够的水压及水量。水压及供水量不足,将导致喷头喷出的水以水柱状流出,而不是雾状喷出,旧砂在翻滚过程中,大面积不接触水雾,为干砂,而接触到水流的旧砂则过分潮湿。

1.2 型砂检测数据及分析

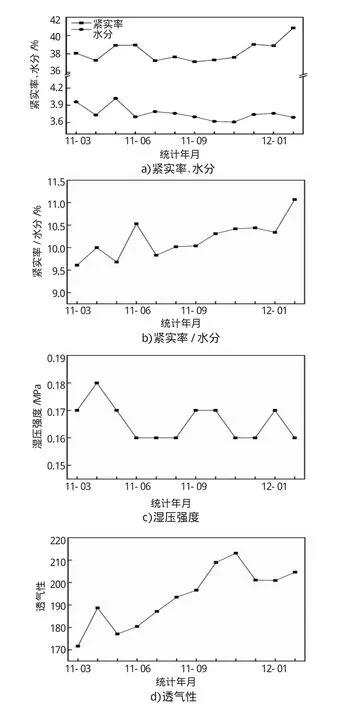

紧实率、水分、紧实率/水分、湿压强度、透气性,以上型砂指标以静压线型砂实验室日常检测数据为基础,对每月大量数据统计求平均值,做出(2011年3月至2012年2月)曲线变化如图1所示。

全黏土含量、有效黏土含量、挥发分、烧矢量、粒度分布,以上是2011年2月至2012年1月共6次型砂实验室检测数据。

分析图1中a)、b)图,型砂紧实率值稳中有升,水分值稳中有降,紧实率、水分值呈上升趋势。5月份水分异常,高至4.02%,主要原因是有效黏土含量为 8.2%,全黏土含量为 13.3%,如图 2中 a)、b),全黏土为吸水物质,会增加系统中的水分需求,故水分偏高。紧实率/水分值前期呈上升趋势,后期基本稳定在10%~12%之间,可以间接地判定型砂质量在逐渐好转,且后期也基本达到了一个平衡。

分析图1中c)图,型砂湿压强度值稳定在0.16MPa~0.18 MPa,控制较好,满足静压造型湿型砂性能要求。分析图1中d),透气性指标呈上升趋势,但仍在允许范围内。分析原因,主要是后期产品结构调整,导致泥芯砂混入量加大,芯砂较粗,进而透气性值增加。根据生产现状统计,目前芯砂的流入量约为3%~4%.芯砂混入的危害:降低混砂机效率;增加膨润土用量;增加型砂发气量;改变型砂粒度分布,提高型砂透气性[4];恶化铸件表面质量。目前采取措施:首先是在保证砂量平衡的基础上增加排废(开箱至泥芯较大的产品则进行集中排废,力求泥芯混入量控制在2%以内,同时略微增加膨润土的含量,尽量延长混砂时间。开箱至泥芯较大的产品时进行集中排废)。

图1 静压线型砂日常检测数据

图2 型砂实验实检测数据

分析图2中a)、b)图,全黏土含量在11%~13%范围内波动,后期稳定在11%~12%,较稳定;有效黏土含量后期基本稳定在7.5%~8.0%,膨润土加入量已较合适;c)图挥发分及烧失量均较稳定,虽然混配土加入量降低的较多,但由于芯砂混入量的增加,产品总体并未出现粘砂缺陷;d)图中,粒度分布6次对比无明显差异,型砂整体分布成50/100目分布,并不理想,100目偏少,50目偏多,与泥芯砂后期混入较多有关,这也是型砂透气性逐渐增大的主要原因。应注意调整型砂粒度分布呈100/50目的三筛分布或呈50/140的四筛分布,否则易造成产品粘砂,表面光洁度差。

1.3 生产实例

1)2011年6月份,型砂检测人员在对旧砂进行取样分析时,发现旧砂水分高至4.6%,通过对旧砂水分全天取样结果分析:旧砂水分出现很大波动,严重影响型砂质量。经排查分析发现主要是沸腾冷却床水压不足及砂库砂量少两个因素导致旧砂水分出现突变。沸腾冷却床工作水压应大于0.4 MPa,并保证足够的供水量,否则喷头喷出的水非雾状而呈柱状,旧砂得不到充分的补水和降温。旧砂要定期排废,但排砂量要按计划进行,否则易造成旧砂系统的失衡。砂系统砂量少,旧砂在旧砂斗中得不到良好的休整,旧砂极不均匀,膨润土也不能充分发挥粘结作用。因此,沸腾冷却床正常工作和型砂系统足够的砂量是控制好旧砂的关键。

2)驱动桥壳内浇口附近冲砂。出现该缺陷的主要原因是型砂表面强度不足,在浇注过程中,受到金属液擦磨作用,型腔表面砂粒受外力作用容易脱落,不仅直接影响铸件表面粗糙度,而且还会造成冲砂,砂孔等铸造缺陷。前面讲过,由于砂量不足,旧砂得不到充分补水和降温,旧砂极不均匀,即使在混砂时增加了温度补偿,但由于砂温较高,加之天气炎热,更加重了砂型表面水分的蒸发,“风干现象”严重[5]。后期通过稳定型砂系统砂量,使旧砂得到充分休整该缺陷已解决。

2 总 结

2.1 制定静压造型生产线湿型砂控制标准

表1为静压造型生产线之湿型可控制标准。

表1 静压造型生产线湿型砂控制标准

2.2 制定静压造型生产线旧砂控制标准

1)砂量:两个旧砂斗砂量大于等于250t,砂斗处于高料位时进行排废;

2)砂芯流入量及新砂加入量总和<3%;

3)混砂前旧砂保持在型砂水分的60%~70%,最好稳定在2%左右;

4)旧砂砂温不高于室温15℃(夏季<40℃);

5)旧砂含泥量控制在10%~12%.

2.3 其他

经过一年多的调控,静压造型生产线型砂质量已较稳定,各项检测指标已在变化范围之内,型砂配比无较大波动。经过调整的型砂系统,膨润土及混配土加入量都有所降低,不但型砂整体性能得到提高,而且大大节约了成本。

[1]龙威.黏土湿型砂性能控制对铸件质量的影响[J].现代铸铁,2008(4):86-88.

[2]ChangY ,cheng H H o.The flowability of bentonite bondedgreenm olding sand [J]. M aterials Processing Technology,2001,113:238-244.

[3]王文清,李文盛.铸造工艺学[M].北京:机械工业出版社,2005:109-110.

[4]赵洪仁,边庆月,陈彦山.树脂芯砂的混入对湿型砂质量的影响[J].铸造,2012(5):526-529.

[5]于震宗.黏土湿型砂文集[G].北京:中国铸造协会,2009:6.

[6]贾瑛.黏土砂铸造造型线的选用与生产维护[J].铸造设备与工艺,2010(1):10-14.