圆盘通孔型超低比转速离心泵的研究

王者文,施 勇,范宗霖

(1.上海凯泉泵业(集团)有限公司,上海 201804;2.兰州理工大学,兰州 730050)

前言

离心泵具有流量范围大、流量和压力稳定、转速较高及结构紧凑、操作方便可靠和维护费用低廉的优点。超低比转速离心泵(比转速ns<20)[1]有其自身的缺点,相对而言超低比转速离心泵扬程高、流量小,使得叶轮直径偏大和出口宽度变小(通常为 4mm),造成此种叶片型叶轮在铸造加工中废品率高叶片型线不准确和制造难度较大;同时这种具有大直径窄出口宽度的叶轮的超低比转速离心泵出现许多不利的技术问题,如泵效率显著下降、大流量时容易汽蚀产生振动和噪声,缩短了泵的使用寿命。流量—扬程曲线容易出现驼峰、流量—功率曲线明显攀升,原动机(通常为电机)有过载和烧毁的可能性。

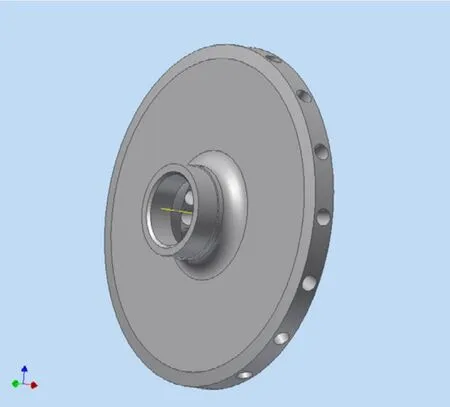

近20年来,低比转速离心泵的研究一直是水泵行业重点研究的课题之一。国内外许多学者进行了大量试验和研究[2,3],针对低比转速离心泵的设计提出了许多有效的方法,诸如:加大流量设计法、消除驼峰的技术、无过载理论、短叶片偏置设计、面积比原理和叶轮的优化设计等。这些方法都或多或少地传递这样一种信息,即常规离心泵的设计原理与方法用于低比转速离心泵的设计是不合适的,这类泵应该有适合自身特性的特有设计理论和方法。在超低比转速的范围内,切线泵、旋喷泵、旋涡泵是比较成熟的泵型,它也是前人采用非常规设计方法在低比转速离心泵上应用的范例。早在上世纪60年代初,原沈阳水泵研究所所长张传佈先生就大胆地提出变设计叶轮叶片为设计叶轮流道的设计思想,在总结前人经验的基础上,我们采用圆盘通孔型叶轮(如图1所示)这一非常规设计方法—变设计叶轮叶片为设计叶轮流道的设计思想,并得到一些有益的经验[4]。

图1 圆盘通孔型叶轮的外形图

1 圆盘通孔型超低比转速离心泵的研制

1.1 圆盘通孔型叶轮与常规超低比转速叶轮流态分析

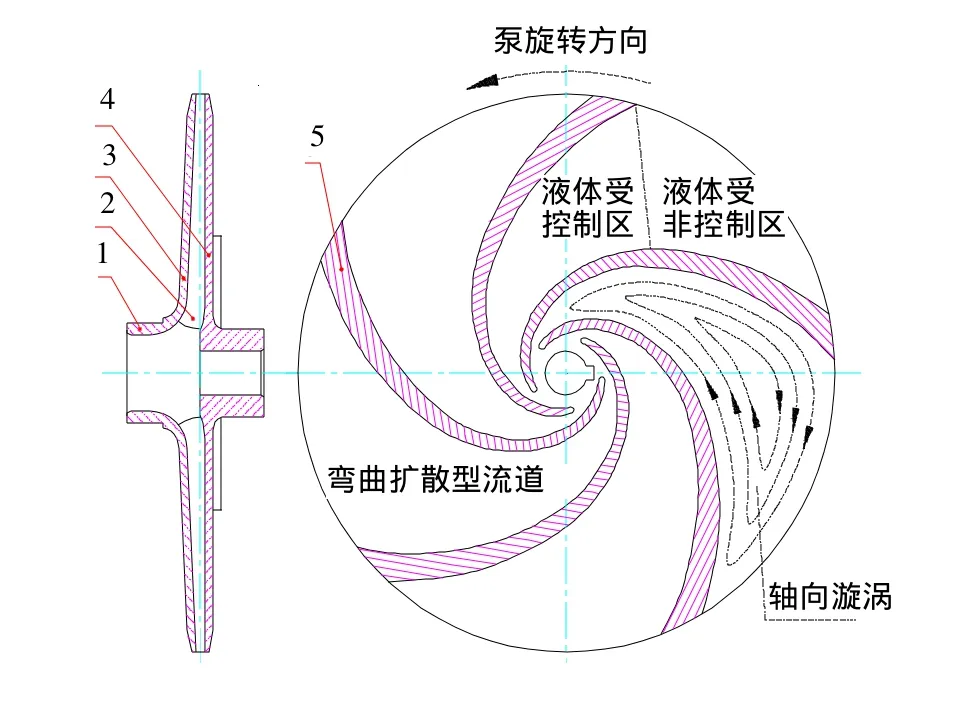

常规超低比转速离心泵叶轮一般是由 5~8个截面为矩形的弯曲扩散型流道构成(如图2所示),其叶轮流道内由于液体惯性引起滑移的轴向漩涡将影响泵的扬程;同时由于过水断面为矩形,其水力半径比圆截面大,即摩擦面积大,加之这种断面有四个死角,在死角内将产生漩涡,液体在这种弯曲扩散型流道伴随着扩散损失。造成流态紊乱和泵效率偏低的现象。常规超低比转速离心泵叶轮中,影响泵流量参数的关键因素是叶轮吸入口和叶片进口有效面积;影响泵扬程参数的关键因素是叶轮外径和叶片出口安放角[5]。常规超低比转速离心泵叶片型叶轮主要由叶轮吸入口环1、叶轮轮毂2、叶轮前盖板3、叶轮后盖板4和多个叶片5组成,其中叶轮前后盖板3、4与叶片5间的空间构成液体通道,一般是由5~8个截面为矩形的弯曲扩散型流道构成,叶片数一般为5~8片。同时超低比转速离心泵扬程高造成叶轮直径偏大,这里我们看到由于叶轮吸入口和叶片进口有效面积的节流作用,就算流道再扩散也无能为力。叶轮流道内由于液体惯性引起滑移的轴向旋涡将影响叶轮进、出口绝对速度圆周分速度的大小,也就是影响到泵的扬程,即我们常说的滑移现象。而且这种弯曲扩散型流道还容易产生漩涡影响泵的效率,同时5~8片有限叶片数对叶轮中液体的控制能力是有限的,流量增大时叶轮中液体流态紊乱容易发生汽蚀现象,使泵无法正常工作。

图2 常规超低比转速叶片型叶轮

基于上述分析,我们在圆盘通孔型超低比转速离心泵叶轮的设计中,采用以相对运动伯努利方程为基础的泵基本方程式和普夫莱德尔(Pfleiderer)与斯托道拉(Stodola)公式依据泵扬程来计算叶轮外径,并根据速度系数设计法确定叶轮入口直径和圆盘通孔入口直径,同时参考安德逊(Anderson)面积比原理的思想,合理地确定叶轮入口面积与圆盘通孔入口面积比、圆盘通孔出口面积与泵体喉部面积比。

1.2 圆盘通孔型超低比转速离心泵叶轮结构形式

圆盘通孔型超低比转速离心泵叶轮(如图3所示)主要由叶轮吸入口环1、叶轮圆盘2和叶轮轮毂3组成,其中叶轮圆盘2上设有数个液体通道,这些液体通道系由直孔4和斜孔5、6构成。我们将圆盘通孔型超低比转速离心泵叶轮的流道设计为多组圆孔通道,每组圆孔通道由一个径向主通道4和两个斜向辅助通道5、6组合而成。我们知道轴向漩涡的影响是随着叶片数的增多而减小的,圆盘通孔型叶轮就相当于叶片数很多的叶轮,它的直圆管流道相对来说是一个狭长流道,极大地限制了轴向漩涡的发展和影响。由于圆形断面的湿周最小,摩擦面积小,同时液体在圆管中流动为等速运动,没有扩散漩涡损失,其流态相对稳定,因此圆盘通孔型超低比转速离心泵的水力损失较小其效率较高。

图3 圆盘通孔型叶轮的结构形式

1.3 圆盘通孔型超低比转速离心泵叶轮的制造技术

圆盘通孔型叶轮的液体通道也就是多个直孔和斜孔完全是机加工成型,使得流道准确,光洁度高。而叶片型叶轮流道完全靠模具铸造成型,叶片间液体通道无法机加工,因此光洁度较差;同时圆盘通孔型叶轮无须开模具铸造成型,节省了模具制造费用,对单件小批量生产经济效益尤为显著。

2 圆盘通孔型超低比转速离心泵的试验研究

2.1 圆盘通孔型叶轮试验方案的比较

此泵的设计参数:流量Q=3.2m3/h、扬程H=20m、转速n=1480r/min、比转速ns=17,圆盘通孔型叶轮是由8组圆孔组成(如图3所示),每组圆孔由一个径向和两个斜向圆孔构成,叶轮出口处每个圆孔上均加工内螺纹。实验共分以下7项试验方案进行[6]。

方案1:4号圆孔全开,5、6号圆孔用螺塞密封;

方案2:4、5号圆孔全开,6号圆孔用螺塞密封;

方案3:4、5、6号圆孔全开;

方案4:4、6号圆孔全开,5号圆孔用螺塞密封;

方案5:5、6号圆孔全开,4号圆孔用螺塞密封;

方案6:6号圆孔全开,4、5号圆孔用螺塞密封;

方案7:5号圆孔全开,4、6号圆孔用螺塞密封。

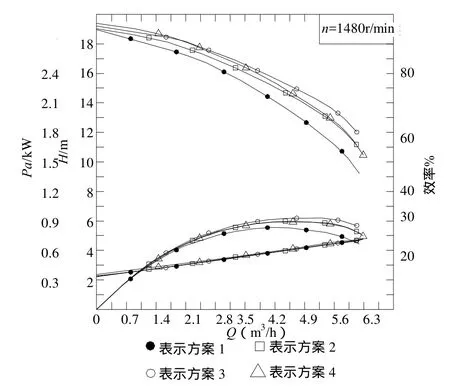

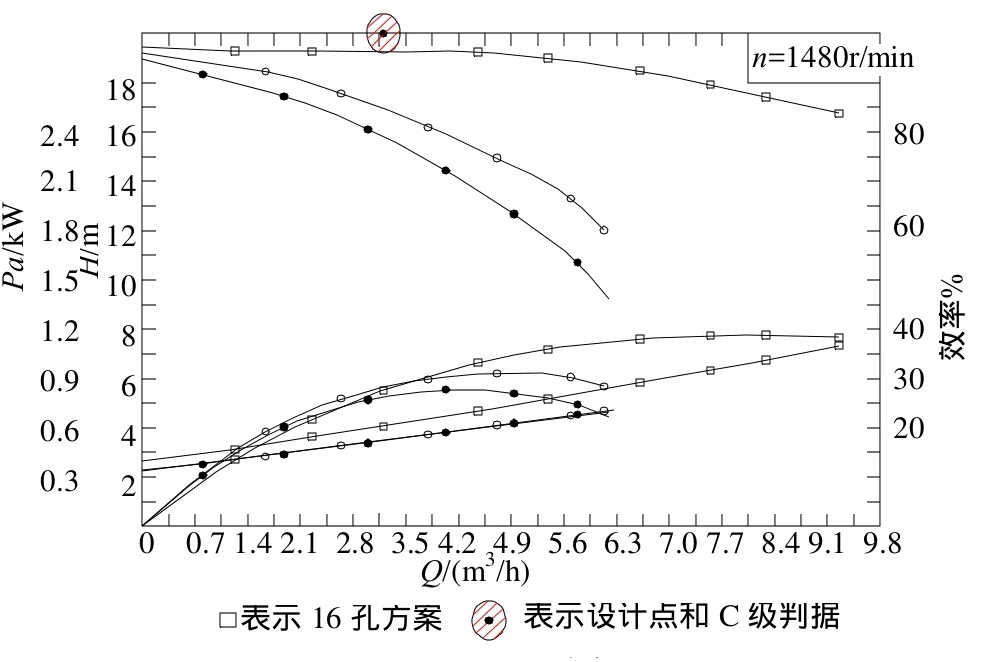

本试验用 KQL40/250-7.5/2 泵装置,叶轮从吸入口看为逆时针方向旋转。所有用于试验的圆盘通孔型叶轮外径D2与圆盘的厚度B2尺寸与KQL40/250-7.5/2泵叶轮相同。为了分析方便,我们将1-2-3-4方案为一组,1-5-6-7方案为另一组,把它们的实测性能曲线绘制两组曲线(如图 4、5所示)。在同流量点下,经过比较发现第一组Q-H流量扬程曲线中,扬程以方案3、方案4、方案2、方案1的次序依次降低,Q-η流量效率曲线中,方案2和方案4几乎重合,效率以方案3、方案4、方案2、方案1的次序依次降低,Q-Pa流量功率曲线中1、2、3方案几乎重合,方案4偏高些。在第二组Q-H流量扬程曲线中,扬程以方案5、方案1、方案7、方案6的次序依次降低,Q-η流量效率曲线中,方案5和方案1几乎重合,方案6和方案7几乎重合,效率以方案5、方案1、方案6、方案7的次序依次降低,Q-Pa流量功率曲线中1、5、6方案几乎重合,方案7偏高些。

图4 1、2、3、4方案泵的性能曲线

2.2 圆盘通孔型叶轮16孔设计方案

上述7种方案都没有满足流量Q=3.2m3/h和扬程H=20m的设计参数。方案1在Q=3.2m3/h时H=15.8m,远远没有达到设计要求。通过比较第一组性能曲线看到随着通流孔数的增加,扬程和效率均有增加的趋势。从泵基本方程式的理论分析上看Q-H曲线的变化也符合上述趋势。故我们采用在方案1的基础上将主通流孔数增加一倍的方案(如图6所示),16孔方案与方案1相比,相当叶轮出口面积F2增加了一倍。把方案1、方案3和16孔方案的性能曲线绘制一组曲线(如图7所示)。上述3种方案叶轮的外径均相同,仅开孔方式和开孔数量有差异。从方案1和方案3看,主通流孔数相同,随着方案3的付通流孔数的增加,Q-H流量扬程曲线和Q-η流量效率曲线均有明显的提高。16孔方案是主流孔增加一倍,其Q-H流量扬程曲线变为切线泵近乎水平的形式,Q-η流量效率曲线随着流量增加其效率一路攀升,呈现出其高效区宽的特点,最高效率高达39%。16孔方案的Q-Pa流量功率曲线与方案1、方案3比有一定的增加,由于Q-η流量效率曲线随着流量增加其效率明显提高且呈现出其高效区宽的特点,故Q-Pa流量功率曲线变化趋势同方案1、方案 3,在Q=9.2m3/h(是设计点流量的 3倍)时,Pa=1.1kW,16孔方案的C级判别值为1.21,符合设计要求。

图5 1、5、6、7方案泵的性能曲线

2.3 圆盘通孔型叶轮16孔高速方案

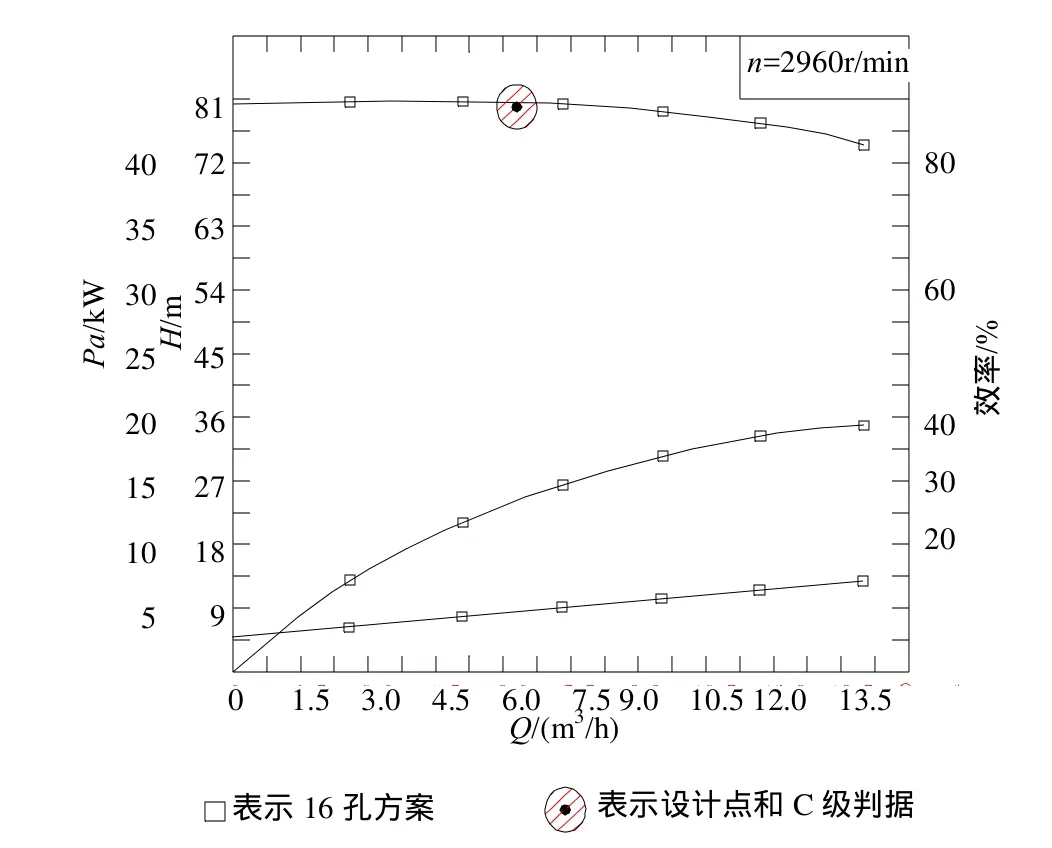

将 16孔方案的转速由 1480r/min提高到2960r/min,经试验得到其性能曲线(如图8所示)。设计参数在n=1480r/min时,流量Q=3.2m3/h和扬程H=20m,用比例定律换算到n=2960r/min时,流量Q=6.4m3/h和扬程H=80m。我们把流量Q=6.4m3/h和扬程H=80m的换算值同提速试验性能曲线对应实测值是相符的,且对应点的效率值基本相同。C级判别值为11.74,符合设计要求。可见圆盘通孔型超低比转速离心泵完全遵守比例定律。

图6 16孔圆盘通孔型叶轮的几何形状

图7 方案1、方案3和16孔方案的性能曲线

图8 16孔高速方案的性能曲线

2.4 圆盘通孔型离心泵性能与叶片离心泵性能比较

2001年12月26日,圆盘通孔型超低比转速离心泵在上海凯泉泵业(集团)有限公司3号B级水泵性能测试实验台完成性能测试,超低比转速叶片型离心泵在流量Q=6.4m3/h设计点的实测效率值为 23.39%(GB/T13007-91《离心泵效率》标准规定值22.48%),同测试台同装置测试对比试验证明,圆盘通孔型超低比转速离心泵在Q=6.4m3/h设计点的实测效率值为27.25%,高于国家标准4.77%。高于超低比转速叶片型离心泵3.86%,达到国际泵效率27.2%的水平[7],其最高效率高达 39%。且高效率区范围宽,达到在 1.9倍大流量点Q=12m3/h点无过载、无汽蚀。在汽蚀方面,常规叶片型离心泵同圆盘通孔型离心泵相比过早发生气蚀现象,可见圆盘通孔型离心泵在性能与气蚀两大指标都明显优于常规叶片型离心泵(如图9所示)。

图9 16孔圆盘叶轮与常规叶轮性能对比曲线

3 圆盘通孔型离心泵性能试验的讨论

为什么圆盘通孔型叶轮的性能优于常规叶片型叶轮?笔者认为有以下原因:

(1)液体进入叶轮流道至离开叶轮流道时,液体运动的绝对速度圆周分量Vu的变化是确定液体通过叶轮时所获取能量的主要因素,而从泵的基本方程式的推导看并不涉及叶轮内流动状态,也就是说对泵叶轮流道的形式并没有什么限制条件。所以圆盘通孔型叶轮的设想并不违反动量矩泵的基本原理。

(2)常规离心泵叶轮一般是由5~8个截面为矩形的弯曲扩散流道构成,而圆盘通孔型泵叶轮则是由多条等截面直圆管所组成的。叶轮流道内由于液体惯性引起滑移的轴向旋涡将影响叶轮进出口绝对速度圆周分速度的大小,也就是影响到泵的扬程,即我们常说的滑移现象。轴向旋涡的影响是随着叶片数的增多而减小的。比较两种叶轮,就有理由认为圆盘通孔型叶轮就相当叶片数很多的叶轮,它的直圆管流道相对来说是一个狭长流道,极大地限制了轴向旋涡的发展和影响。

(3)液体从叶轮进口到出口的流动过程中,从叶轮的流道中得到能量,同时也要消耗一部分能量,这就是叶轮的水力损失。这种损失在流量相同的情况下就与叶轮流道的形状,长短,过水断面的水力要素有关。常规离心泵叶轮流道是一个弯曲的扩散流道,过水断面基本是矩形或菱形断面,其水力半径比圆断面大,意味着摩擦面积大,此外这种断面由四个死角,在死角内将产生漩涡,缩小有效过流面积。弯曲的扩散流道将伴随着扩压损失。而圆盘通孔型叶轮的流道是钻削的圆形直管,圆形断面的湿周最小,液流在圆管中流过没有速度能向压能的转换过程,因此其本身的水力损失较小。

(4)前面已说明,所有试验的圆盘通孔型叶轮都是共用KQL40/250-7.5/2泵体,这里就有一个叶轮与泵体匹配的问题。一台泵效率不仅仅是由叶轮一方所决定的,特别是对低比转速,它的效率首先取决于叶轮的圆盘摩擦损失和叶轮出口及泵体内的损失。从圆盘通孔型叶轮内流出的液体是没有减速的射流,它的出口速度远远大于泵体内液体的流速,这种在泵体内动量交换会产生较大的水力损失。所以应当根据圆盘通孔型叶轮的出流特点设计适合自己的压水室。

(5)在对上述七套圆盘通孔型叶轮方案的比较中似乎可以得出:方案3(即4、5、6号圆孔全开)是最佳的,方案6(即6号圆孔全开,4、5号圆孔用螺塞密封)和方案7(即5号圆孔全开,4、6号圆孔用螺塞密封)是最差的的结论。我们感觉对“4、5、6号圆孔全开性能是最佳的”说法值得商讨。我们认为方案1(即4号圆孔全开,5、6号圆孔用螺塞密封)应该是最佳的,其实测数据比较所以不是最佳的,关键是忽略了叶轮的出口面积,二者的出口面积不同。如果将方案1中的4号圆孔直径加大或提高圆孔数,因为出口流速降下来了,其性能肯定会变好,16孔方案也充分说明了这一点。

方案3不应当是最佳的理由如下:

(a)4,5,6孔的流量不同。因为液体在流通时本能的沿阻力最小的通道流动,4号孔是沿半径方向布置的通道,没有转弯,而且通过圆盘回转中心,与所受离心力的作用线重合。而5,6号孔的通道有转弯,且不与离心力的作用线重合。所以水力阻力比4号孔大。所以说4号孔是主流道,5,6号孔是辅助流道,5,6号孔的开通实际上是降低了4号孔出口的流速,从而大大降低了出口处的撞击损失。这也是似乎方案3(即4、5、6号圆孔全开)是最佳的原因。

(b)4,5,6号孔全开时(3孔径相同)三孔的流量不同,有q1>q2>q3关系,则有出口相对速度W1>W2>W3,同样出口绝对速度也有如上关系。试想一个旋转圆盘圆周上的24个孔出流的速度大小与方向不相同,则沿叶轮圆周的液流是不均匀的,效率也不会高。

4 结论

(1)圆盘通孔型超低比转速离心泵性能性能与气蚀两大指标都明显优于常规叶片型离心泵。

(2)圆盘通孔型叶轮遵守比例定律,且圆盘通孔型叶轮表现出的高效区范围宽的特性。

(3)圆盘通孔型叶轮的特殊结构形式决定了其流道内的流态好,故其效率高。

(4)圆盘通孔型叶轮用于超低比转速离心泵是可行的。

[1]何希杰, 刘家柏, 杨文. 低比转速离心泵范围的界定[J]. 流体机械, 2000(28): 36-37.

[2]严敬. 低比转速离心泵——原理、参数优化及绘形[M]. 四川:四川科学技术出版社, 1998.

[3]袁寿其. 低比速离心泵理论与设计[M]. 北京:机械工业出版社, 2001.

[4]王者文, 施勇, 范宗霖. 圆盘通孔型超低比转速离心泵的研制与应用[J]. 水泵技术, 2009(3): 4-6.

[5]何希杰. 低比转速离心泵主要参数对性能综合影响和排序[J]. 通用机械, 2004(1): 63-65.

[6]王者文, 刘剑军, 施勇, 范宗霖. 超低比速圆盘泵的实验研究[J]. 水泵技术, 2006(2): 21-24.

[7]Junichi Kurokawa. 低比转数高效率蜗壳泵的开发[J]. 流体机械, 2001(3): 8-11.