可编程控制器在水轮机组油压装置控制系统中的应用

杨 秀 伟

(哈尔滨电机厂有限责任公司,哈尔滨 150040)

引言

油压装置是为水轮发电机组调速系统、进水阀操作系统、机组自动控制系统供给压力能源的装置,是控制和调速系统中的重要设备之一。

水轮机组油压装置的作用是为机组提供安全、可靠、稳定的压力油源,以实现水轮发电机组的开停机、频率和负荷调节。水轮机调节系统油压装置运行的可靠性、稳定性直接关系到主设备的安全和发电的质量,油压装置自动化控制的可靠性是机组安全稳定运行的保证。为保证机组完成自动化操作,油压装置进行自动控制就显得尤为重要。本文主要讲述油压装置控制系统的软、硬件的构成及功能的实现等。

1 油压装置的结构及工作原理

1.1 油压装置的构成

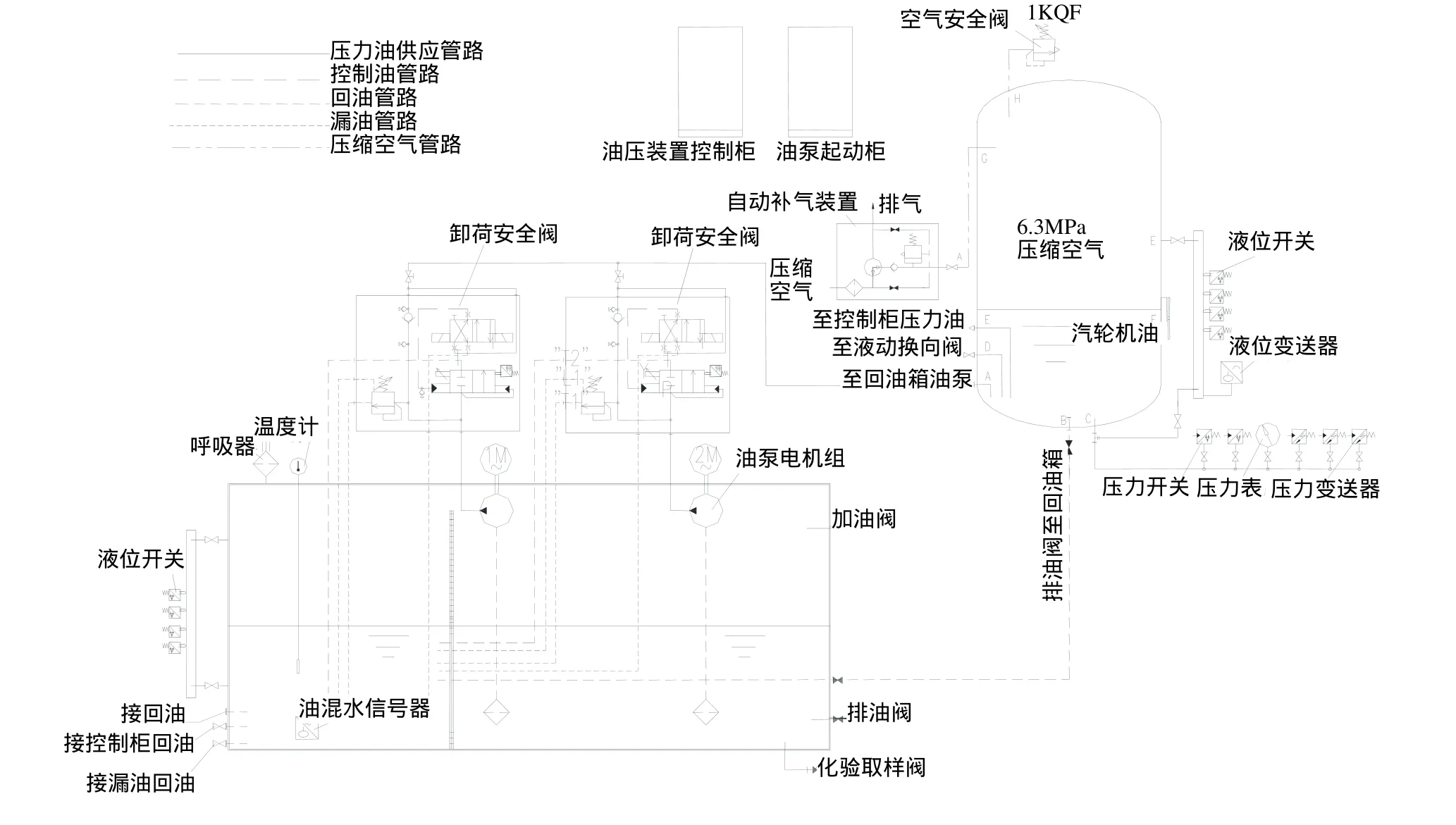

本油压装置采用分离式结构,机械液压系统图如图1所示,液压系统由回油箱总装、压力罐总装组成。

回油箱总装由回油箱箱体、两套电机泵组、组合阀、液位计、空气滤清器、阀门和管路附件等组成。

压力油罐总装是由压力油罐本体和安装在罐体上的压力表、压力开关、压力变送器、旁路磁翻柱液位计、空气安全阀及自动补气装置等组成。

1.2 油压装置的工作原理

油压装置和用油设备组成一个封闭的循环油路。回油箱上有两套相同的电机泵组,当机组在运行工况时,一台油泵做连续或间断运行,另一台做为备用。主用油泵可根据压力罐内油压及液位的变化启动或停止,它们也可以轮换作为主、备用。在正常运行时,当压力罐内压力降到6.1MPa时,启动主用泵从回油箱清洁油区吸油送到压力油罐,当压力达到6.3MPa时停泵。当压力罐输出油量大于主用泵输油量或主用泵未能在6.1MPa时启动,致使罐内压力继续下降,当降至5.8MPa时,启动备用泵,当罐内压力升至6.3MPa时,停止主、备用泵。系统中的回油返回回油箱脏油区,通过过滤网过滤后进入箱内净油区,以备投入下一轮循环。

压油罐内的油气体积比为1:2,为了保证压力罐内油气比例,压力油罐上装有自动补气装置,当压力油罐内的油位达到上限,而压力又降至6.0MPa以下,则自动补气装置动作向罐内补气,直到压力达到6.4MPa或油位降至下限油位,停止补气。

2 油压装置控制系统的设计

2.1 控制系统设计方案

本系统采用以油压控制为主、油位控制为辅的方式。由PLC根据压力油罐和回油箱自动化元件所提供的压力、油位信号对油泵、组合阀、自动补气装置等进行控制,实现自动补气控制以及油泵控制,从而使压力油罐内的油压、油位保持在正常范围内,同时PLC根据回油箱自动化元件所提供的油位信号对自动添油装置进行控制,保证回油箱油位正常,使整个水轮机组得以正常运行。

图1 油压装置机械液压系统图

控制装置采用现地自动控制为主,现地手动控制为辅的控制原则。控制方式由设在控制屏上的控制开关设定,控制开关设“自动”、“手动”两个位置。

(1)控制开关在“自动”位置时,由PLC根据每台设备的运行次数自动轮换其工作/备用方式;当设备发生故障时,PLC自动识别,切除故障并报警,同时由PLC控制启动备用设备,维持系统正常工作。

(2)控制开关在“手动”位置时,可不经PLC直接控制油泵的启、停。只能由操作人员现地手动启停对应油泵,便于设备调试及在特殊情况下的手动操作处理。

2.2 控制系统的硬件设计

油压装置控制系统由油压装置控制柜及油泵启动柜组成。

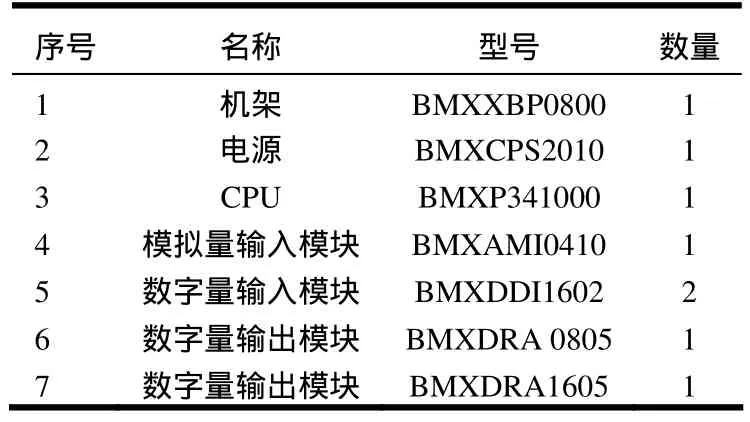

油压装置控制柜主要负责各个子系统的控制,考虑到对输入输出的要求及系统模块的扩展,油压装置控制柜选用 Schneider M340可编程控制器进行数据的处理,Schneider M340可编程控制器具有体积小、扩展模块类型多、可实现modbus通讯等特点。该系统用了24个离散输入点、4个模拟输入点、24个离散输出点,PLC硬件组态见表1。Schneider M340可编程控制器在实现油压装置的运行和管理的同时,还将运行结果反馈给PLC进行智能判断,形成闭环控制。并将故障信息和相关的采样数据等传送到远程LCU上,以便于系统分析、运行管理和维护。

表1 硬件组态表

油泵启动柜主要由油泵的控制回路(手动和自动)和主回路组成,为了保证油压装置工作的可靠性,装有2台螺杆泵,1台为工作油泵,另1台为备用油泵,当机组在运行工况时,一套油泵做间断运行,另一台做为备用。为了延长油泵电机的使用寿命,油泵电机的启停控制采用施耐德公司的ATS-48系列软启动器;当2台压油泵都设置为自动方式时,由PLC完成2台泵的工作/备用方式设置和切换和启停控制。

2.3 控制系统软件设计

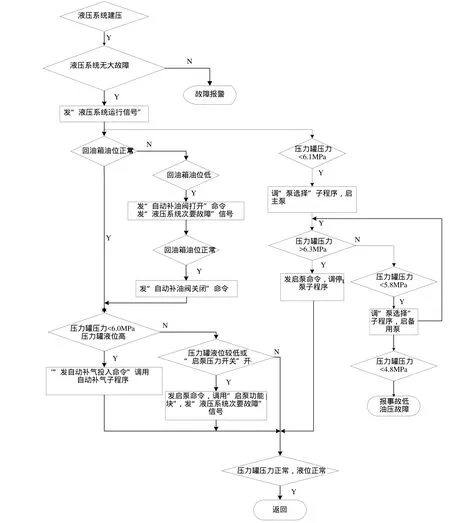

控制系统的软件是基于Schneider的Unity Pro应用程序开发的。根据控制系统的要求,本系统分为启泵子程序、停泵子程序和补气子程序,主用泵选择子程序,自动添油子程序,故障处理子程序等五个功能子程序,系统控制流程如图2所示。根据各个工况的 不同控制要求,主要完成以下几项功能:

图2 主程序流程图

(1)压力的控制:压力罐内的压力应保持在6.1~6.3MPa之间,当压力发生变化时,对油泵以及自动补气装置进行控制,以保持压力罐内的压力在合理的范围内,保证机组的正常运行。

(2)自动补气控制:压油罐内的油气体积比为1:2,当压力油罐内的油位达到上限,而压力又降至6.0MPa以下,则自动补气装置动作向罐内补气,直到压力达到6.3MPa或油位降至下限油位,停止补气。

(3)油泵的控制:为了保证压力罐压力正常,本系统设有两台油泵,互为主备用,且泵间歇运行,压力<6.1MPa时,启动主用油泵;压力<5.8MPa时,启动辅助泵;当压力低于事故低油压压力时,发出事故停机信号。根据泵的运行时间,两台泵轮流作为主用泵启动。

(4)回油箱油位控制:回油箱油位低时,油位低开关动作自动添油,当油量加到正常位置时,它的回油箱油位正常压力开关接点闭合,关闭自动添油装置。

3 结束语

本系统采用油压、液位双重控制方案,提高了系统的可靠性;实现定期自动“倒泵”,保证每台油泵年运行小时数相等,避免了使用率不均而造成部分油泵过磨损或因长期不用而卡涩。采用软启动器,解决了由于油泵启动冲击而引起的电气、机械故障等问题。

本系统是按照“无人值班,少人值守”的要求进行设计,因此对辅助设备的自动化程度要求较高,PLC和现场总线在水电厂控制系统中的应用提高了辅助设备控制系统的自动化程度。节省了投资费用,给电厂工作人员的运行、维护带来了很大的方便。

该系统已用于安徽响水涧,云南功果桥等多个电站,实际应用证明该系统运行稳定,可靠性很高。

[1]Modicon M340编程手册[S].施奈德电气公司.

[2]Unity Pro语言和程序结构[S].施奈德电气公司,2006(11).