水电站导叶分段关闭装置

史 千,毛羽波,凌伟华,赵志文

(1. 哈尔滨电机厂有限责任公司,哈尔滨 150040;2. 三峡水力发电厂,湖北 宜昌 443133;3. 浙江仙居抽水蓄能有限责任公司,浙江 仙居 317300)

前言

在水电站的工程实践中,由于受水工结构、引水管道、机组转动惯性等因素的影响,经过调节保证计算,要求导叶在关闭过程中接力器以不同的速率关闭。其关闭特性是,按拐点分成关闭速度不同的两段(或多段),导叶分段关闭装置就是用来实现这种特性的[1]。

水轮机水力调节保证计算的基本任务就是确定机组及电站在大波动时的极值:最大转速上升βmax和最大压力上升ξmax。为了限制最大转速上升和最大压力上升或协调二者之间的矛盾,主要有两种方法:

(1)选择合适的关闭、开启时间及 GD2,这是最主要的方法。

(2)其次就是研究最优调节规律,尤其是关闭规律[2]。

由此可以看出分段关闭装置在水电站有着广泛的应用。

实现两段或三段关闭规律的手段可由调速器通过微机控制完成,也可由调速器之外的机械液压元件完成。当机组配置了事故配压阀等调速器之外的关闭设施时,仅能通过调速器外部零部件实现分段关闭。随着目前微机控制系统的可靠性不断提高,通过调速器软件可很容易实现各种不同的机组关闭规律。目前可靠的分段关闭装置仍然是由机械液压元件组成,本文主要讲述由机械液压元件组成的分段关闭装置。

1 主要结构形式及工作原理

1.1 组成

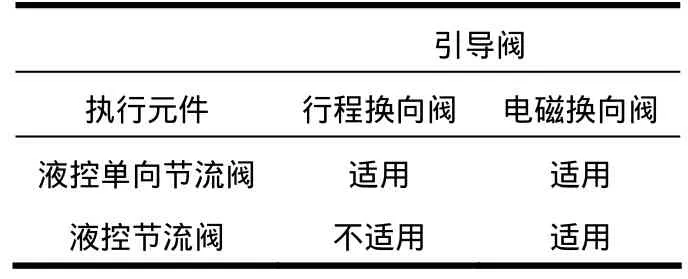

分段关闭装置一般由引导阀、执行元件组成。引导阀可采用行程换向阀或电磁换向阀。执行元件一般为液控单向节流阀或液控节流阀。其组合形式见表1。

表1 分段关闭装置组成

引导阀采用行程换向阀时,应有触动行程换向阀的操作机构,操作机构与水轮机的接力器动作相关联。一般采用凸轮结构或导向板结构,使行程换向阀在设定范围内动作,进行液压回路的切换。当引导阀采用电磁换向阀时,由接力器的位置信号来控制电磁换向阀的动作。

导叶接力器采用分段关闭时,应不影响开启的速率,因此采用行程换向阀时,执行机构采用液控节流阀是不合适的。

1.2 工作原理

水电站实现不同关闭规律是通过接力器回油节流,控制接力器的回油流量来完成的。分段关闭装置的执行元件一端连接接力器的开启腔,另一端连接调速器的开启腔。液压分段关闭装置可以呈现为系统A和系统B两种形式。

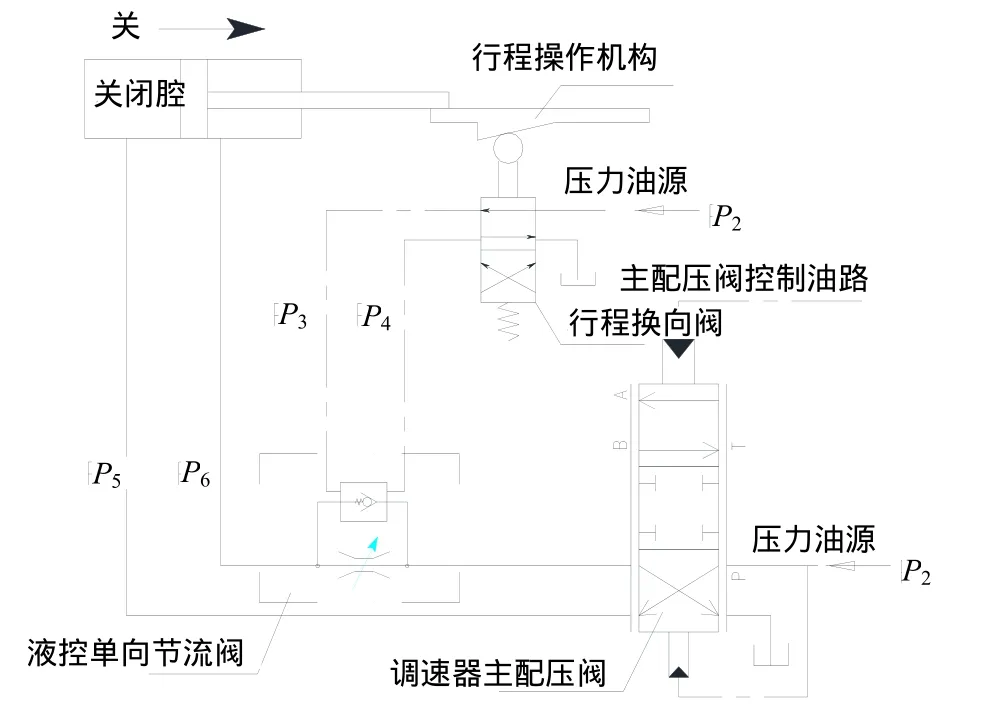

1.2.1 行程换向阀+液控单向节流阀

液压分段关闭装置系统A如图1所示。分段关闭装置由行程操作结构、行程换向阀、液控单向节流阀组成。

图1 液压分段关闭装置系统A

图1所示为接力器处于关闭状态时的位置。在接力器关闭过程中,与行程操作机构联动。当达到形成控制结构的设定点时,触动行程换向阀进行换向来切换油路。液控单向节流阀的单向阀处于单向工作状态,回油只能通过节流阀、主配压阀回到回油箱,从而实现不同速率的关闭。当机组需要开机时,通过调速器主配压阀换向,压力油通过液控单向节流阀时,不限制液压油的流速,不影响开机过程。

此种结构的分段关闭装置由于使用了机械液压换向操作结构,使得部分电站在布置上存在一定的困难。

采用液控单向节流阀的结构也可以使用电磁换向阀来代替行程换向阀,使控制更加方便,但是受控制电源的约束,如果出现控制电源消失或电气控制故障时,会导致分段关闭装置无法投入正常工作。

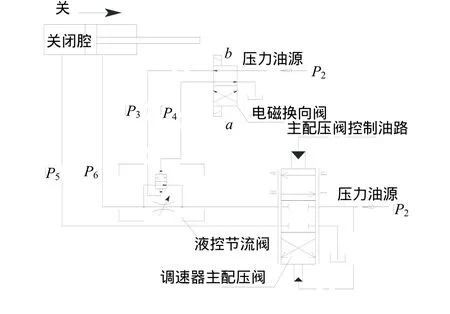

1.2.2 电磁换向阀+液控节流阀

如图2所示,分段关闭装置系统B是由电磁换向阀、液控节流阀组成。图示为分段关闭装置未投入的状态。此种结构优点在于安装十分方便,但是必须由开机或停机状态信号和可靠的电源和控制回路来保证其工作的稳定性。

当机组停机时,由停机信号、导叶位置控制信号来控制电磁阀b端励磁线圈。

图2 液压分段关闭装置系统B

2 问题提出及分析

分段关闭装置节流阀的节流位置即拐点位置以及导叶关闭时间直接影响着机组的关闭规律,关闭规律的好坏直接关系到机组在甩负荷过程中能否满足调节保证计算。而上述两种主要的结构形式在实际机组运行过程中,均存在延时投入的现象,从而导致实际关闭的拐点数值与整定值不符,不能满足设计要求。机组在第一段关闭时,关闭速率较快,且机组在不同负荷下导叶的开度不一致,一般延时大于1s时,无法用设定点提前的方法来完成投入整定值的修订。

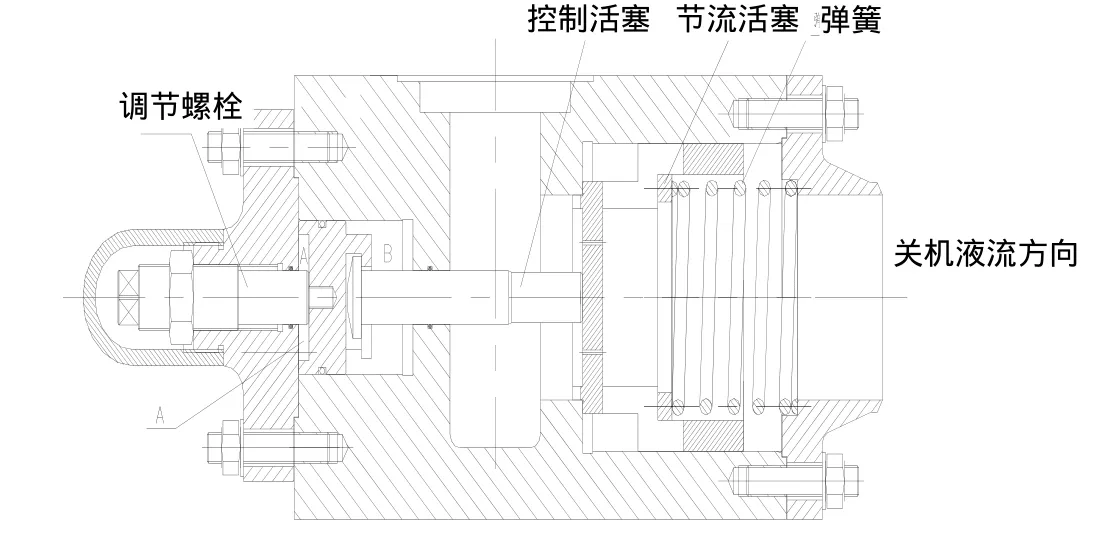

2.1 液控单向节流阀的结构

水电站分段关闭装置常用的液控单向节流阀结构形式如图3所示。主要由调节螺栓、阀体、控制活塞、节流活塞、弹簧等元件组成。

图3 液控单向节流阀结构

当由A腔通入压力油时,处于不节流状态。当由B腔通入压力油,A腔通排油时,沿图示的液流方向处于节流状态,如果液流方向相反,处于不节流状态。

2.2 液控节流阀的结构

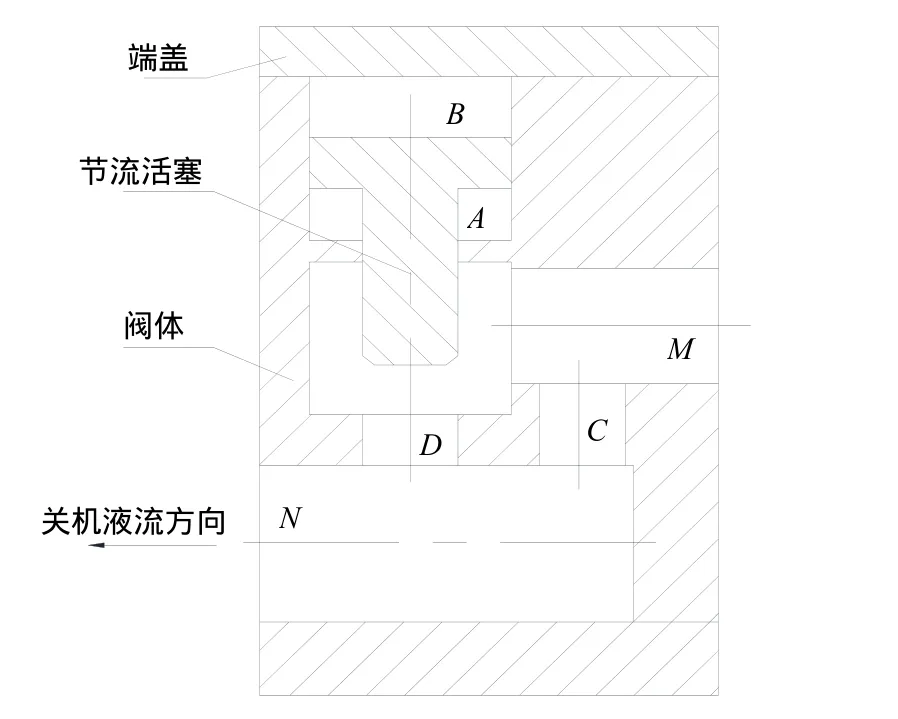

如图4所示,液控节流阀由阀体、节流活塞、端盖等零件组成。当A腔通压力油,B腔通排油时,节流活塞退出,M和N之间通过C和D形成通路。相反,当D口被节流活塞封堵后,油路仅能从C口通过,在C口设置节流装置,即形成液控节流阀的结构。

图4 液控节流阀结构

2.3 数学模型

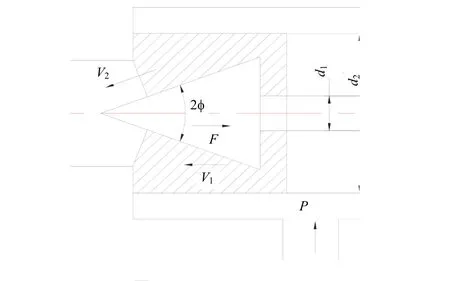

无论是液控单向节流阀还是液控节流阀,对节流起关键作用的均为节流活塞。节流活塞的投入速度直接影响到两段关闭装置的工作质量,如果设计结构有缺陷,设置不能达到正常工作的状态。针对以上结构,对液体流动和节流活塞受力分析简化如图5所示。

图5 节流活塞液动力

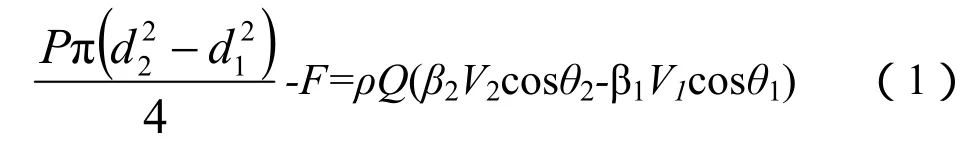

如图5所示,取阴影部分的液体为控制体。假设节流活塞作用于控制体的力为F,沿液流方向对控制体列出动量方程(1)。

式中:P为流体压力/MPa;d1为活塞杆直径/mm;d2为截面直径/mm;ρ为流体密度/(kg/m3);Q为流量/(m3/s);β2、β1为动量修正系数;V1V2为流体流速/(m/s)取β2=β1=1,θ2=φ,θ1=900,由于V2远大于V1,可忽略V1,于是上式可简化为V2cosφ,当F>0时,也就是受力沿图示方向,若弹簧力或控制塞B腔液压力不能克服力F,则液控单向节流阀无法正常工作。由此可知在结构设计时,为了消除液压延时的影响,除了考虑活塞移动时间的影响外,液动力也是不可忽略的因素。

3 建议

为了使两段关闭装置正常工作,其拐点位置的稳定性尤为关键,由以上分析可以得出设计时应注意以下几点。

3.1 适当增加V2

在保证没有产生节流的情况下,适当增加V2,可以增加使两段关闭装置投入的液动力,减小液压延时的影响。

3.2 适当增加d1

在保证流量的前提下,适当增加d1,同样可以增加使两段关闭装置投入的液动力,减小液压延时的影响。

在实际的设计工作中,应根据具体结构,在注意以上两点的情况下进行计算分析。在引导阀流量一定的情况下,控制活塞的操作腔面积和容积也会对两段关闭装置的投入产生影响,设计时应引起注意。

4 结论

目前水电站应用的两段关闭装置仍然有部分产品受拐点位置不稳定或液压延时过大的困扰,通过增加节流活塞位置调节的零件,能够解决问题。

[1]魏守平.现代水轮机调节技术[M]. 华中科技大学出版社, 2005, 5(6): 185.

[2]叶鲁卿. 水力发电过程控制[M].华中科技大学出版社, 2002, 4(3): 336.