散货船分类及结构典型破坏方式

,

(中国船级社审图中心,上海 200135)

散货船是散装货船的简称,散装运输谷物、煤、矿砂、盐、水泥等大宗干散货物的船舶,都可以称为散货船。因为干散货船的货种单一,不需要包装成捆、成包、成箱的装载运输,不怕挤压,便于装卸,所以都是单甲板船。总载重量在5万t以上的,一般不装起货设备。由于谷物、煤和矿砂等的货物积载因数(每t货物所占的体积)相差很大,所要求的货舱容积大小、船体结构、布置和设备等许多方面都有所不同,因此,一般习惯上仅把装载粮食、煤等货物积载因数相近的船舶称为散装货船,而装载积载因数较小的矿砂等货物的船舶,称为矿砂船。

煤、谷物、矿石等干散货,早先是由杂货船承运的。随着船舶专用化的发展,在20世纪初出现了铁矿石专用运输船,1912年又出现了自卸矿石船,直至第二次世界大战,散货船都是以矿石运输船和运煤船为主。第二次世界大战之后,水泥、化肥、木片、糖等逐渐开始采用散装运输方式,散货船应用范围和船队规模快速扩大。世界散货船保有量由1954年的61艘、116.7万DWT(其中矿砂船占70%)增至1960年的471艘、8 711万DWT(其中矿砂船占57%)。此后,散货船数量以更快的速度增长,在1960~1990年的30年间,散货船艘数增长了9.8倍,载重吨数增长了27倍,1990年散货船保有量达5 087艘、242 555万DWT。目前全世界有超过7 000艘散装货船正在服役,干散货海运总量超过25亿t/年,这些干散货包括铁矿石、煤炭、谷物、铝土矿、磷酸盐、钢产品、水泥、煤炭、木材、肥料、硫磺等。

1 散货船的定义

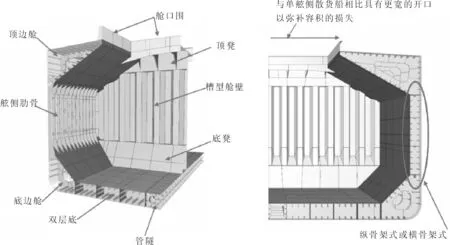

1954年由Ole Skaarup设计的“M/S Cassiopeia(仙后座)”,标志着世界上第一艘现代散装货船的诞生,典型的散货船其主要外形特点为:单层甲板,单舷侧或双舷侧,双层底,具有顶边舱和底边舱,钢质舱口盖,艉机型机舱。散货船各组成部分术语见图1。

SOLAS中对散货船的定义[1]:“散货船系指在货物处所中通常建有单层甲板、顶边舱和底边舱,且主要用于运输散装干货的船舶,包括诸如矿砂船和兼装船等船型。” 且SOLAS中有关散货船几何外形的要求集中体现如下。

1)符合检验通道的要求(SOLAS第II-1章第3-6条“进入油船和散货船货物区域处所的通道和该区域处所内的通道”);

2)需配备艉抛式(Free Fall)救生艇(SOLAS第III章第31条“救生艇筏与救助艇”);

3)符合国际安全管理规则(ISM)的要求(SOLAS第IX章“船舶安全营运管理”);

4)符合散货船加强检验程序(ESP)的要求(SOLAS第XI-1章“加强海上安全的特别措施”);

5)符合国际船舶和港口设施保安规则(ISPS)的要求(SOLAS 第XI-2章“加强海上保安的特别要求”);

SOLAS中有关散货船的货物装载要求集中体现如下。

6)结构要求(SOLAS第II-1章“构造——结构、分舱与稳性、机电设备”);

图1 散货船各组成部分术语

7)安全要求(SOLAS第XII章“散货船的附加安全措施”)。

2 散货船的发展和分类

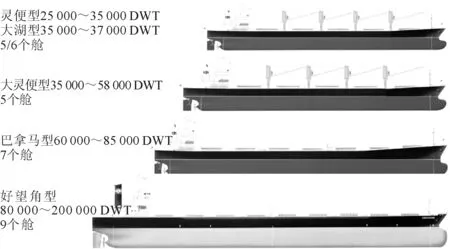

散货船的发展经历了吨位和排水体积上由小到大的过程。例如,为了装载更多的货物,货舱区越来越大,艏部和机舱区越来越小,型深和吃水不断加大,货舱的数量越来越多,艏艉线型变化越来越大,见图2。

图2 散货船的类型

1)灵便型散货船。载重量在2万~3.5万t左右的散货船。适合沿海短途运输,通常所装货物类型比较杂,也用于甲板载货(木材),通常有4~5个配备折叠式舱口盖的货舱,且配有3~4个带抓斗的吊机用于货物装卸。

2)大湖型散货船。经由圣劳伦斯水道航行于美国、加拿大交界处五大湖区的散货船,以承运煤炭、铁矿石和粮食为主,载重一般在3.7万t左右,大多配有吊机等起卸货设备。

3)大灵便型散货船。适于不同航道、运河及港口,营运方便灵活。载重量在3.5万~5.8万t之间,适合国际中短途运输,所装货物类型比较繁杂,通常有5个配备折叠式舱口盖的货舱,且有4个带抓斗的吊机用于货物装卸。

4)巴拿马型散货船。在满载情况下可以通过巴拿马运河,载重量一般在6万~8.5万t之间。本船型适合国际中长途运输,其主要运输的货物有:谷物、煤炭、铁矿砂等。通常有7个配备侧移式舱口盖的货舱,且甲板上一般不设吊机等起货设备。

5)好望角型散货船。载重量在15万t左右,以运输铁矿石为主,由于尺度限制不可能通过巴拿马运河和苏伊士运河,需绕行好望角和合恩角。适合国际长途运输,主要运输的货物有:煤炭、铁矿砂等。通常有9个货舱配备侧移式舱口盖,且甲板上一般不设吊机等起货设备。

此外还有矿砂船,运煤船,大开口船,运木船,自卸货船,水泥船,等。

3 散货船的典型结构破坏方式

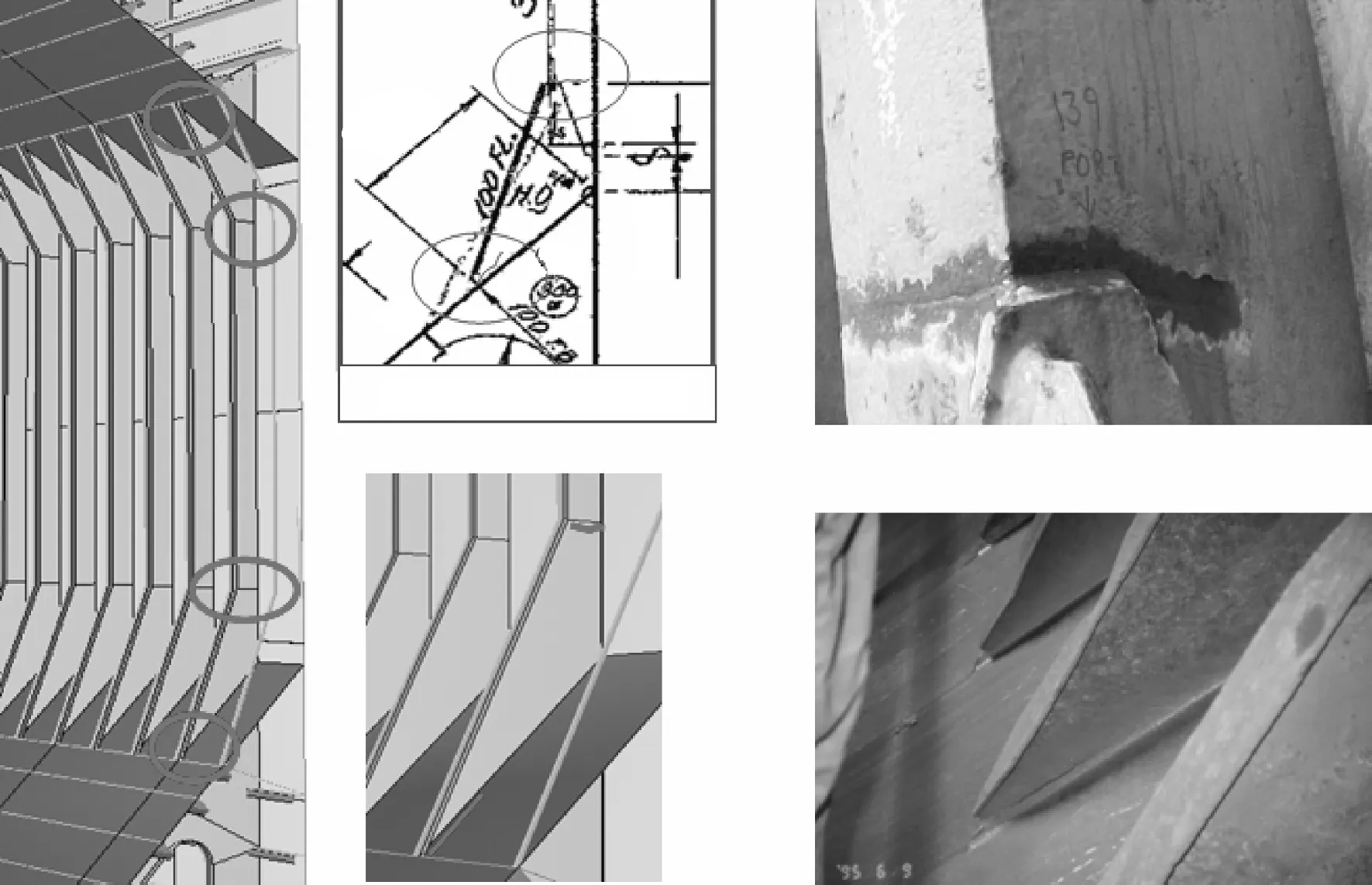

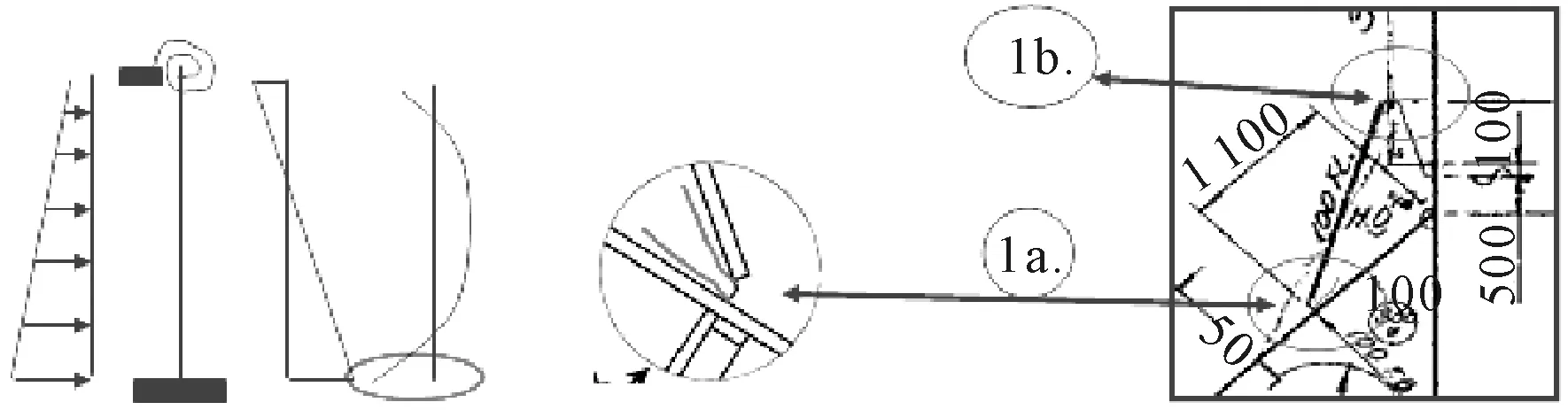

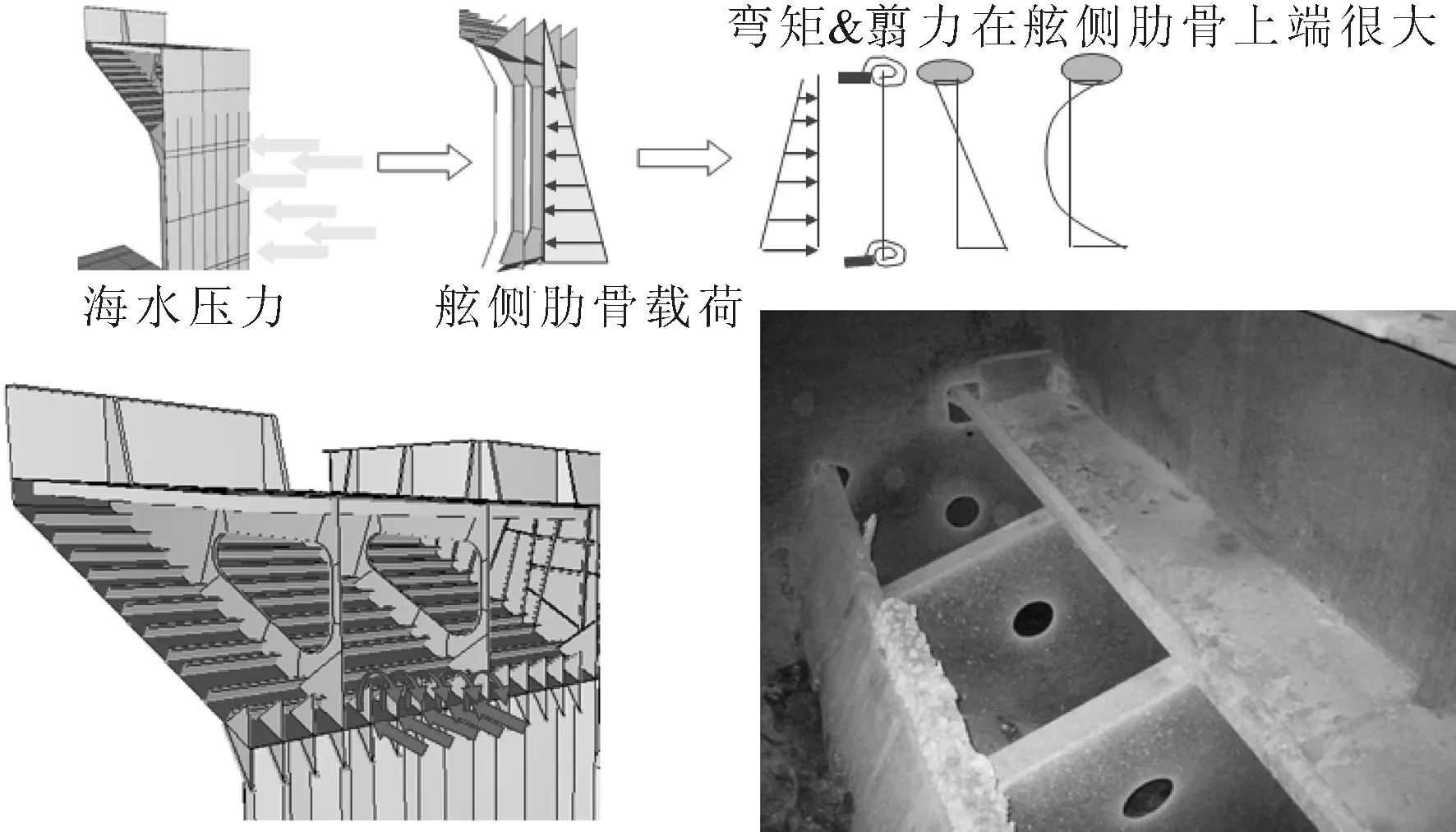

3.1 舷侧破坏(单舷侧散货船)

1)现象。单舷侧散货船舷侧为横骨架式,在舷侧肋骨上肘板和下肘板处易开裂,见图3。

2)原因。海水动载荷由舷侧板传递给舷侧肋骨,再由舷侧肋骨传递给上肘板和下肘板,在下肘板处弯矩和剪力达到最大值。

图4为单壳散货船舷侧肋骨下端示意。图中1a.表示下肘板面板处会产生很高的应力集中,因此在肋骨下肘板趾端处容易开裂。

图3 单舷侧散货船舷侧肋骨破坏

图4中1b.表示在舷侧肋骨与下肘板连接的折角处也会产生应力集中,因为此处面板中的弯矩值达到最大,易发生疲劳断裂。

图4 单壳散货船舷侧肋骨下端

3)补强方法。肋骨的翼板在端肘板连接处应以圆弧过渡;肘板的面板两端应削斜,肘板端部应设有软趾,且上下端肘板与舷侧外板和顶边舱斜板的焊接类型应为F1[2]。

3.2 底部破坏

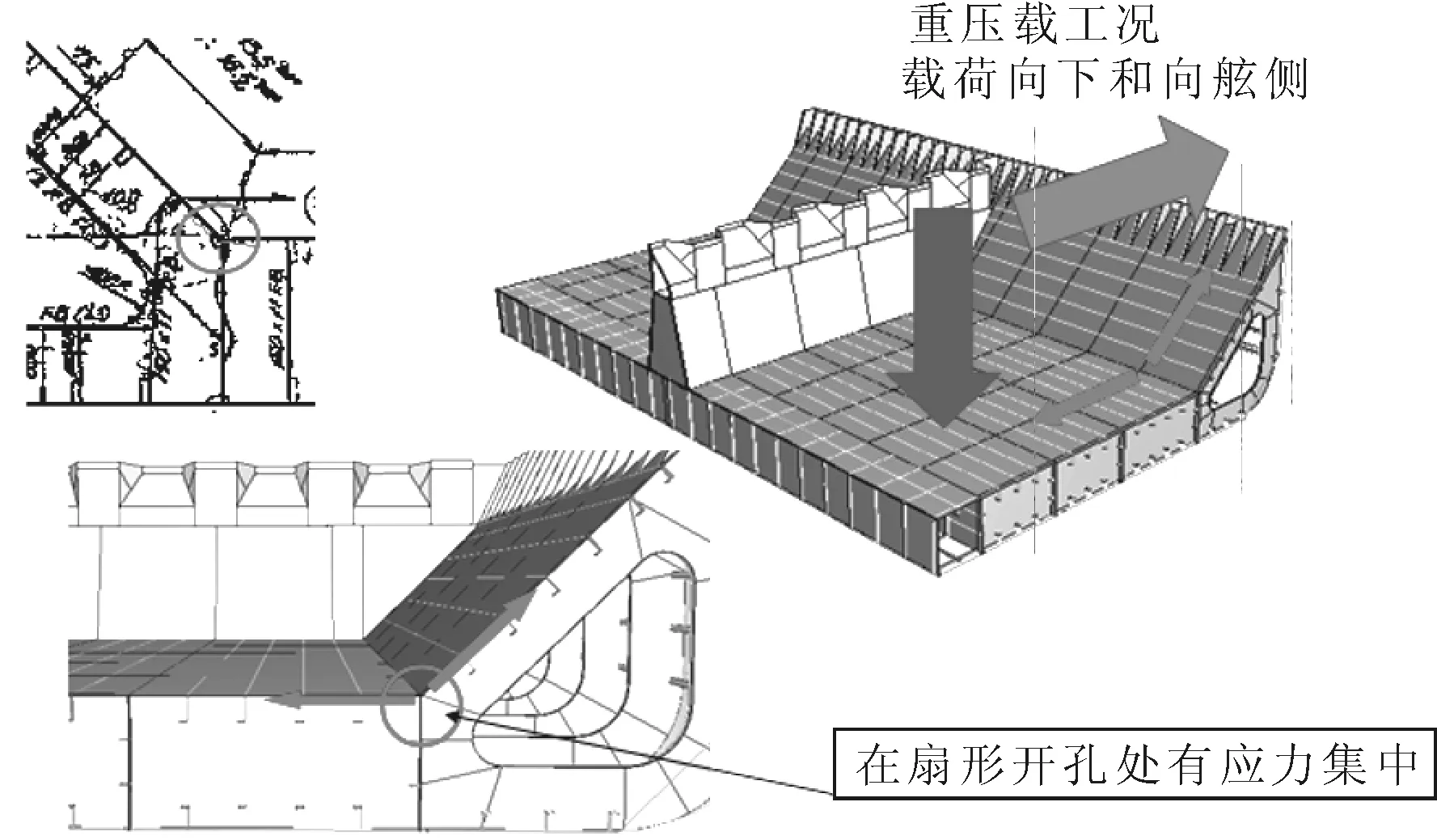

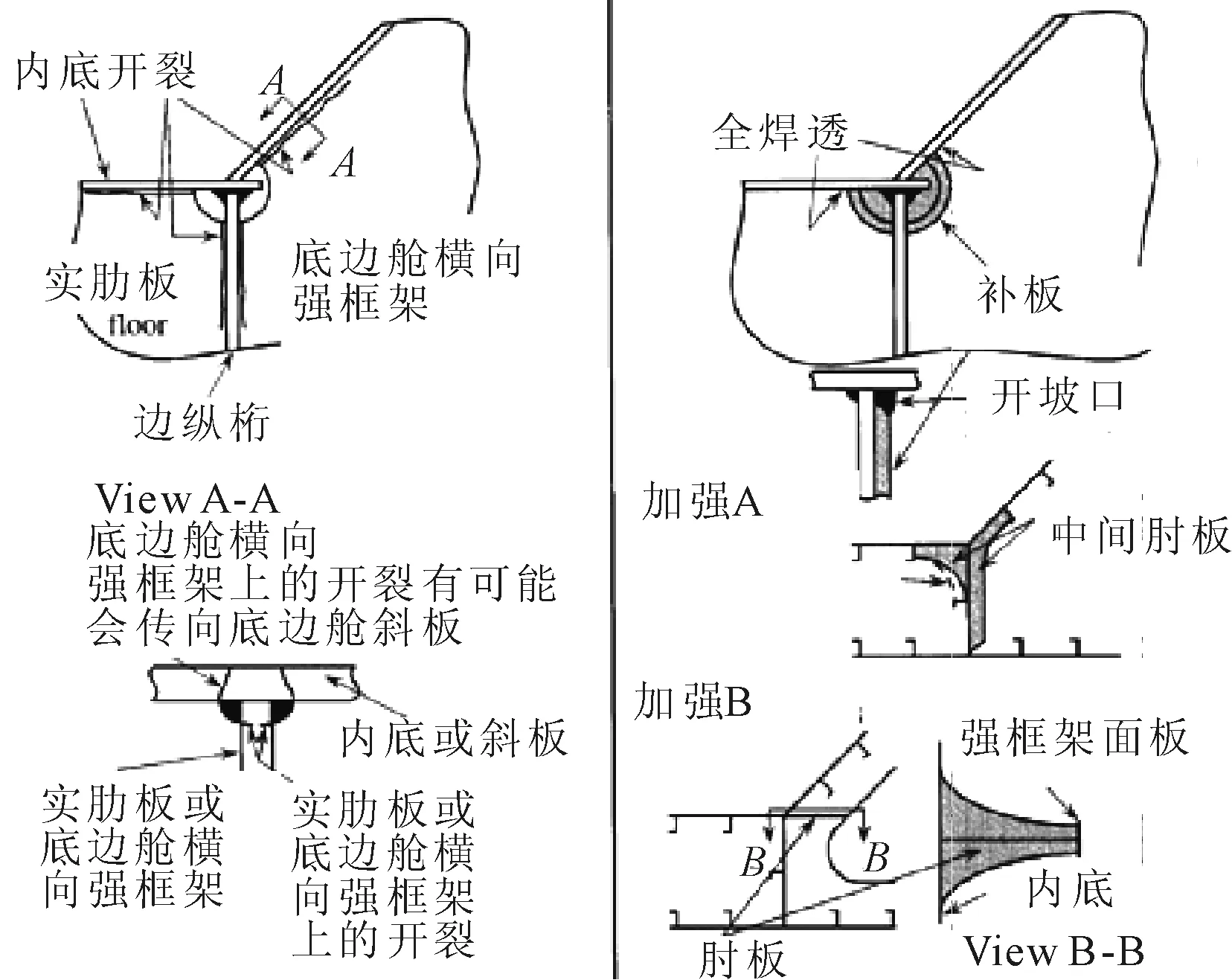

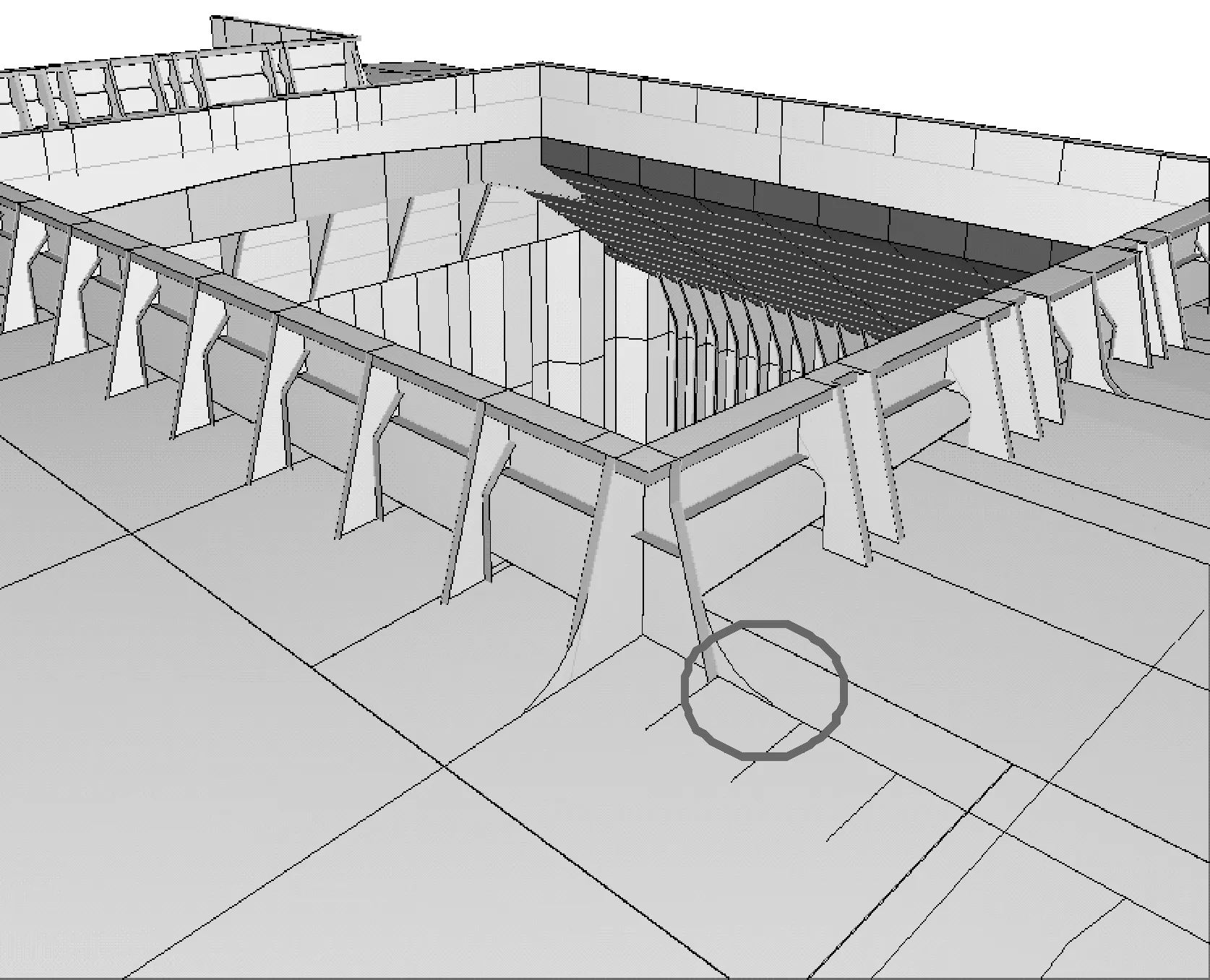

1)现象。在底边舱斜板与双层底内底板相连接的折角处,内底板、实肋板以及边纵桁易开裂,见图5。

图5 双层底受力示意

2)原因。货物载荷或重压载工况下压载水的载荷作用在内底和底边舱斜板,如图5所示,通常有限元结果显示在折角处会有很大的应力集中。

3)补强方法。贴复板将扇形开孔封闭;或在底边舱斜板与内底板相交处设肘板。见图6。

图6 双层底内底与底边舱斜板处的加强方式

3.3 实肋板上的开裂

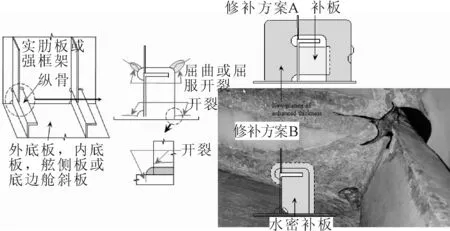

1)现象。在纵骨与主要构件(肋板、边舱强框架)相连接处,易发生开裂,见图7。

图7 纵骨贯穿处的开裂

2)原因。海水载荷由外板传递至骨材,再由骨材传递至主要构件,这时骨材与主要构件之间的焊缝成为载荷的载体,因此,焊缝连接面积达不到规范要求则往往会开裂。

3)补强方法。在骨材穿过主要构件处增加补板(增加连接面积)。

3.4 双层底内底上的凹陷

1)现象及原因。由于装卸货而产生的内底凹陷会使货物残留在舱底,严重的凹陷还会导致内底开裂,从而造成进水,削弱板材的抗屈曲能力。

2)补强方法。①合理地设置桁材和肋板的相邻间距:相邻桁材的间距,一般应不小于4.6 m或船底或内底扶强材间距的5倍,取较小者;相邻肋板的间距一般应不大于3.5 m或按设计者指定的肋距,取较小者。②应合理地装卸货,避免货物或抓斗对内底产生冲(撞)击。

3.5 甲板破坏(开裂&屈曲)

1)开裂

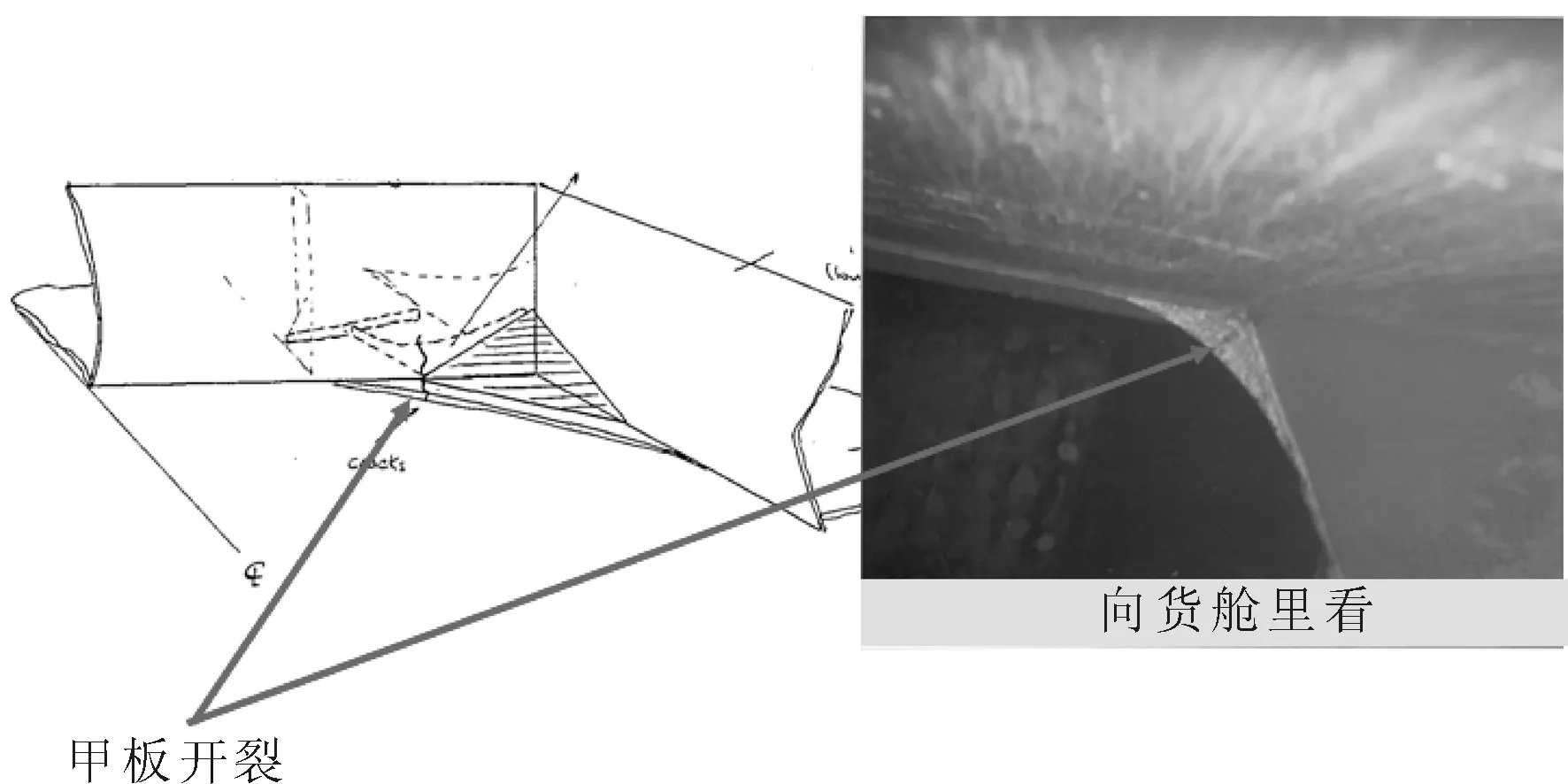

①现象。舱口围板端肘板处甲板开裂,见图8。

图8 舱口围板端肘板处甲板开裂

②原因。舱口围板中含有总纵弯曲应力以及舱口围端肘板趾端处有很高的应力集中。甲板开裂会导致货舱进水,或造成整船的横向断裂。

③补强方法。舱口围板端肘板下必须要有与之对其的甲板加强,端肘板腹板与甲板连接应采用双面连续角焊缝,焊喉厚度不小于0.44 tw(tw为腹板总厚度);端肘板趾端处与甲板的焊接应采用双面开坡口深熔焊,且延伸的距离应不小于围板支撑宽度的15%。

2)曲屈

①现象。舱口间甲板的屈曲。

②原因。舱口间甲板的横向应力过大。

③补强方法。增大舱口间甲板的板厚或增设局部防屈曲加强筋。

3.6 舱口角隅处的甲板开裂

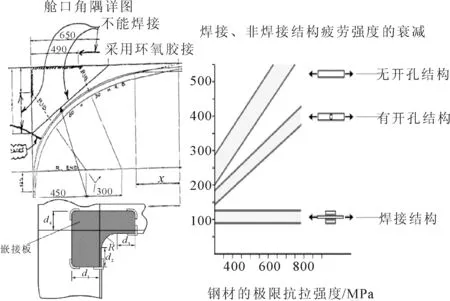

1)现象。船上开口角隅处常见开裂。大多数散货船海损事故就是因为船上开口角隅处的应力集中引起的,见图9。

图9 舱口角隅缷货板

2)原因。货舱甲板开口使船体梁的总纵强度削弱,此外甲板几何形状的突变,会在角隅处产生很大的应力集中,从而产生疲劳裂缝,裂纹可蔓延到甲板及舷侧,严重的甚至可以导致整艘船舶折断,对船体结构造成严重危害。船东为方便卸货,在舱口角隅处往往设有一块卸货板,此卸货板不应与角隅焊接,因为角隅应力集中处的焊缝会严重削弱此处钢材的疲劳寿命,见图10。

图10 焊接对钢材疲劳的影响

3)补强方法。一般应在开口成圆形的角隅处设置确定厚度的嵌接板。当连续甲板纵桁设置在舱口围板下面时,圆形角隅的半径应不小于舱口宽度5%。角隅处卸货板采用浇环氧的方式与舱口围和甲板相胶结。

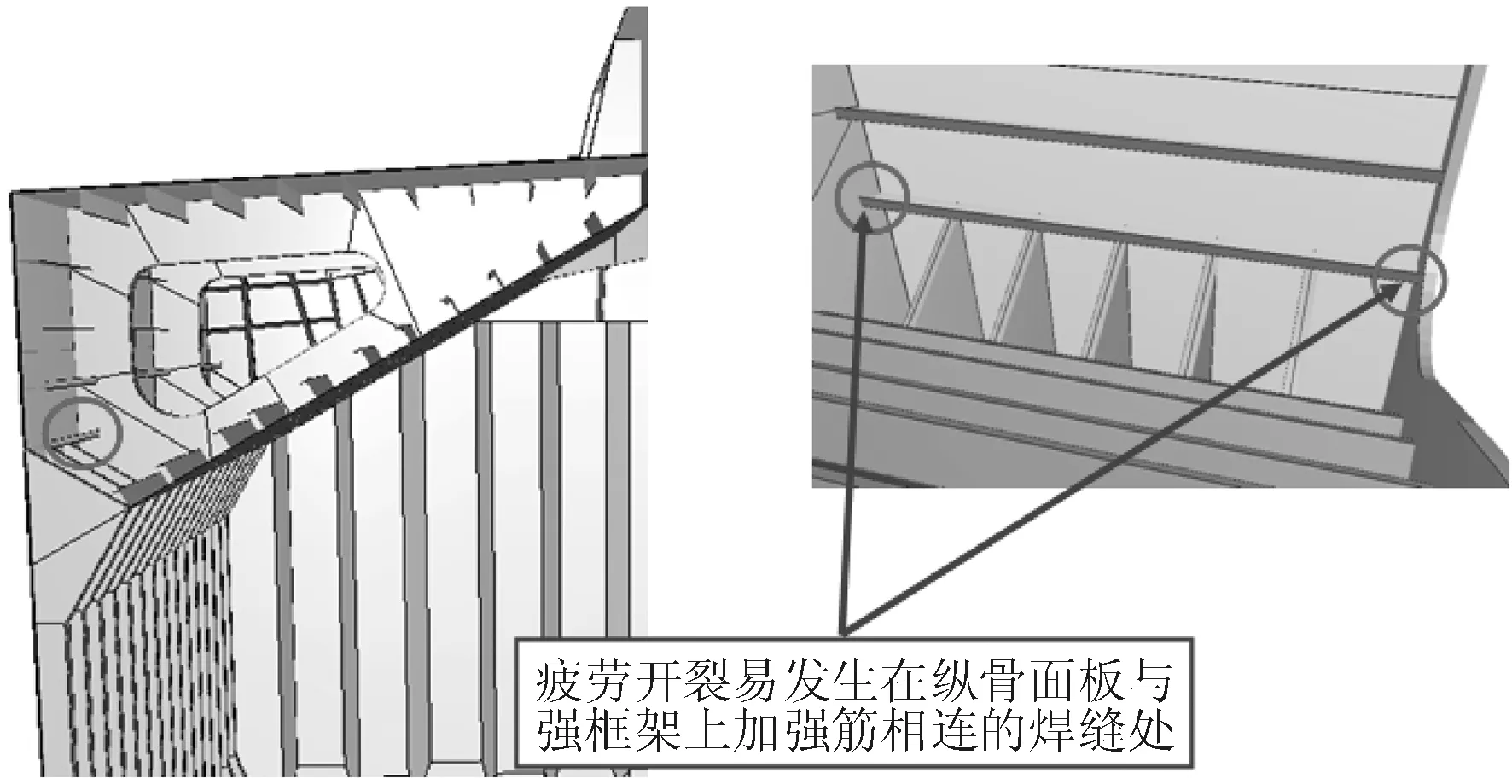

3.7 顶边舱中的结构破坏

1)现象。顶边舱外板最下一根纵骨与强框架加强筋的焊缝处易开裂,见图11。

图11 顶边舱外板纵骨

2)原因。舷侧外板受海水压力,载荷由板传至舷侧肋骨,肋骨上端弯矩剪力都比较大,见图12。

3)补强方法。①加大纵骨的剖面模数;②加大纵骨与外板及连接肘板焊缝的焊喉。

3.8 舱口围板的破坏

1)现象。舱口围板面板易开裂;这是很严重的结构破坏,这不仅会导致货舱进水,还会导致开裂传播至主甲板,从而严重削弱船体梁的总纵强度。

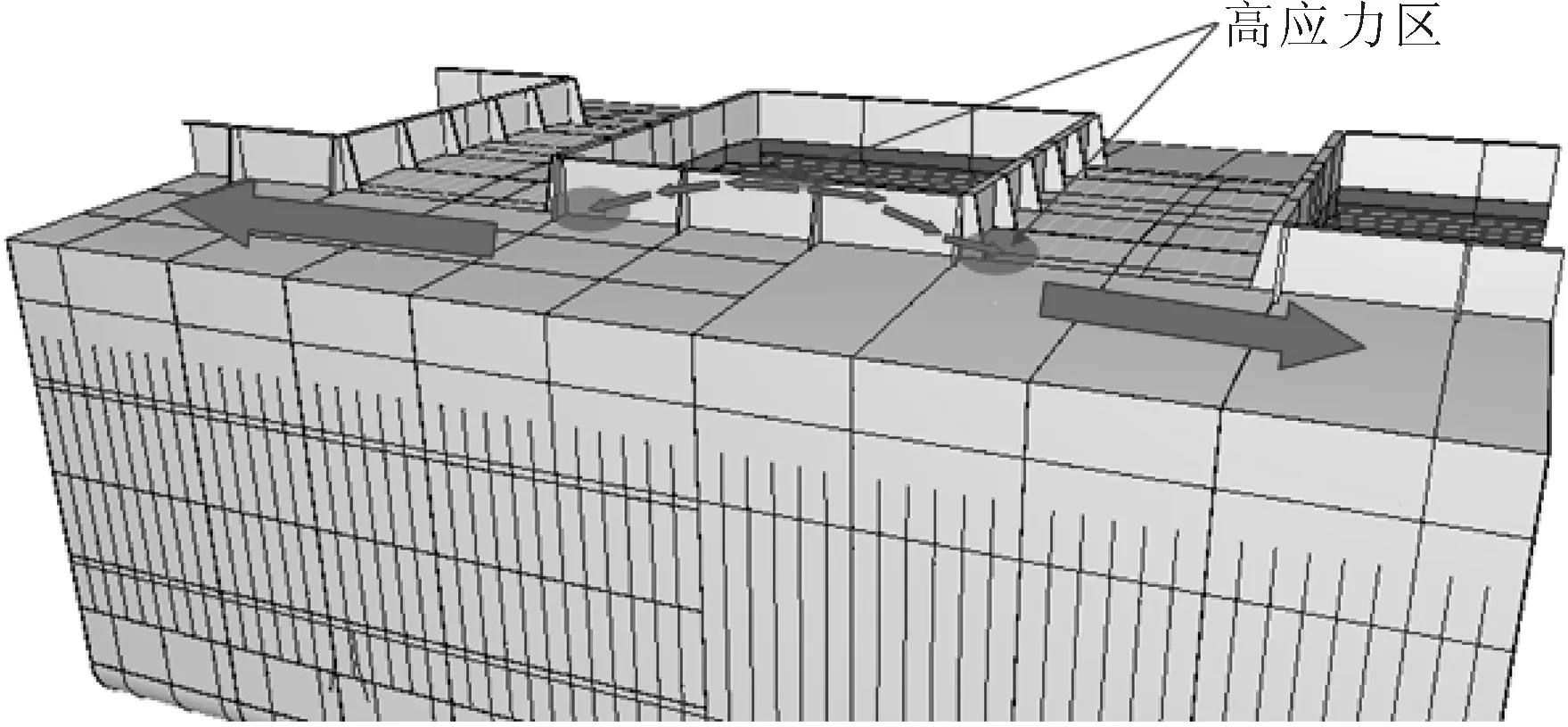

图12 顶边舱外板纵骨受力示意

2)原因。由载货工况和波浪载荷而产生的总纵弯曲应力会像水流般“流进”纵向舱口围板。在船中部的舱口围板受总纵弯曲影响尤其显著,见图13。

3)补强方法。舱口围面板上尽可能减少液压起动装置开孔,还因避免开孔为长方形而产生局部应力集中。

图13 舱口围受总纵弯曲影响示意

[1] 国际海事组织.国际海上人命安全公约SOLAS[S].北京:人民交通出版社,2009.

[2] 中国船级社.钢质海船入级规范[S].7分册.北京:人民交通出版社,2009.