汽车保险杠系统耐撞性研究

乌秀春, 宿学深

(1.上海电机学院 汽车学院,上海 200245;2.辽宁工业大学 汽车与交通工程学院,辽宁 锦州 121001)

汽车保险杠系统耐撞性研究

乌秀春1, 宿学深2

(1.上海电机学院 汽车学院,上海 200245;2.辽宁工业大学 汽车与交通工程学院,辽宁 锦州 121001)

利用计算机仿真方法研究汽车保险杠系统的耐撞性。在三维机械设计软件CATIA中建立整车及保险杠系统的三维CAD模型,并在HyperMesh软件中进行前处理,进而建立有限元模型;在PamCrash软件中进行碰撞过程仿真求解,将仿真结果与实车碰撞数据进行对比,验证了模型的正确性;最后进行保险杠系统低速碰撞过程仿真,通过仿真可预测出汽车保险杠系统发生碰撞时的位移和变形,为保险杠系统的设计改进提供参考。

保险杠;耐撞性;碰撞仿真;低速碰撞

随着汽车工业的发展,人们安全意识的增强,汽车的安全性显得越来越重要。各汽车生产厂家纷纷通过提高所生产汽车的安全性来吸引更多的客户,故汽车的耐撞性设计已经成为汽车生产过程中重要的一环。作为设计人员不仅要使汽车在发生碰撞时保护乘员的安全,同时也要考虑到汽车碰撞后的可维修性,故体现汽车结构耐撞性能的重要部件之一——保险杠系统的耐撞性就显得尤为重要[2]。本文利用计算机仿真方法研究汽车碰撞过程中保险杠系统的耐撞性能。

1 保险杠系统

汽车保险杠系统由横杠、内衬、托架及缓冲吸能元件等组成。保险杠系统是汽车车身的一个重要组成部分,其作用主要是当汽车与其他车辆或障碍物发生低速碰撞时,保护翼子板、散热器、发动机罩和灯具等部件;当汽车与行人发生碰撞时,最大限度地保护行人[3]。

在研究保险杠系统耐撞性时,一般单独对保险杠系统进行研究,在吸能盒与前纵梁连接的位置加上一个刚性质量块用于模拟整车质量,或对保险杠支架支撑处的6个自由度进行约束,建立保险杠系统的有限元模型。这样做简化了模型、节省了计算时间[4]。

本文采用的方法是通过对整车进行碰撞的有限元分析来研究保险杠系统的耐撞性能,分析保险杠系统及整车的变形情况,以期为保险杠系统的设计、改进提供参考。

2 碰撞仿真

2.1 整车模型的建立

将三坐标测量系统提取的轿车车身点云数据导入到三维机械设计软件CATIA的Digitized Shape Editor模块中,运用逆向工程方法建立零部件模型,在Assembly Design模块中完成整车的装配过程,将整车的CAD模型导入到 HyperMesh前处理软件中,在HyperMesh中对导入的几何模型进行网格划分[5]。整车有限元模型共有179 333个单元,187 403个结点。

在单元类型的选择上,汽车车身结构部件大部分是由薄钢板冲压而成的钣金件,故在汽车碰撞分析中常选择三维薄壳单元,只用到少量的梁单元和体单元。

由于本文主要研究汽车正面及保险杠系统的耐撞性,故在划分网格时,汽车前部的网格划分得较细,尤其是保险杠系统,采用的网格大小为5mm;汽车前部的零部件,如前纵梁、前翼子板、大灯支架等,这些部件对碰撞结果影响较大,也要细化网格;汽车中部和后部的一些部件,对仿真结果影响较小,发生碰撞时基本不变形,网格大小为10~20mm。

划分网格后的整车模型如图1所示。

图1 整车网格模型Fig.1 Grid model of a whole vehicle

2.2 碰撞仿真参数和接触的确定

划分网格的大小与计算时间步长相关,采用5~10mm划分网格的模型,一般计算步长适用微秒(μs)量级[6]。根据有限元理论,最小网格单元尺寸的大小影响了计算的稳定时间步长,单元网格尺寸越小则需要计算的时间步长就越小,这样需要等待计算结果的时间也越长,对计算机硬件的要求就越高,模拟计算的精度也越高[7]。本模型最小时间步长为1.44μs。

材料特性的确定是有限元模拟计算的关键。车身采用的材料主要为拉延性能较好的低碳钢薄钢板,故采用分段线性塑性材料模型来进行模拟。低碳钢薄钢板的密度

弹性模量E=210GPa,泊松比μ=0.28~0.3,屈服强度σs=270~390MPa。本文采用Cowper-Symonds应变率模型[8]。

在碰撞过程中,车体各零件要发生相互或自身的接触,故需要进行适当的控制。在Pam-Crash软件中采用CONTACT 36接触实现模拟,选取的接触厚度应大于0.5mm或单元长度的10%,选取的摩擦系数为0~1.0[9]。根据分析比较,本模型确定接触厚度为1mm,摩擦系数为0.15,罚函数系数为0.1,并设定了初始渗透去除和障碍区域弥补的功能,这样可以自动消除计算中各单元互相渗透和干涉的问题,提高了计算效率[10]。

2.3 整车正面50km/h碰撞仿真

模型建好后,给整车施加速度为50km/h的速度场,整车施加重力场;定义刚性墙位置为无限大刚性墙,整车和刚性墙接触时,整车内部自接触;车轮和地面接触为地面施加约束,保证其不动,然后进行汽车正面碰撞刚性墙模拟仿真[11]。图2为汽车正面碰撞仿真图。由图2可见,驾驶室及前门框基本上没发生变形,车身顶板在碰撞过程中也没发生明显变形,前翼子板和发动机罩均产生了明显变形,变形趋势与相同碰撞条件下的实车碰撞试验结果(见图3)基本一致。

2.4 低速碰撞仿真

2.4.1 建立摆锤模型 根据《ECE R42关于就车辆前、后保护装置(保险杠等)批准车辆的统一规定》的要求,建立碰撞器模型,给碰撞器施加4km/h的速度,碰撞器基准与碰撞中心在同一高度。摆锤有限元模型共有34 580个单元,40 708个结点。摆锤尺寸和划分完网格的摆锤模型如图4和图5所示。

2.4.2 低速碰撞仿真过程 对汽车低速碰撞过程进行仿真,仿真时间历程如图6所示。

由图可见,当t=0ms时,摆锤与整车模型碰撞接触;当t=100ms时,保险杠系统变形,保险杠外蒙皮两端向下变形;当t=200ms时,摆锤与整车发生碰撞后向X负方向移动,保险杠系统变形达到最大后开始恢复;当t=300ms和400ms时,摆锤继续向后移动,保险杠系统继续恢复变形;当t=500ms时保险杠系统基本恢复原状。

图6 低速碰撞仿真过程Fig.6 Process of low-speed crash simulation

3 仿真结果分析

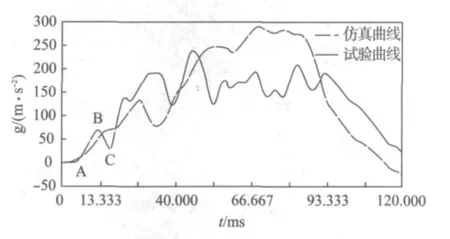

图7为汽车以50km/h速度正面碰撞刚性墙的车身B柱X向减速度仿真与试验结果的比较,碰撞实验的数据按照要求进行了CFC60滤波处理。由图7可见,仿真曲线与试验曲线的变化趋势基本一致。从变形的整个时间历程来看,在发生变形的前20ms内,主要是汽车保险杠系统参与碰撞发生变形。图7中,保险杠在A点横梁发生作用开始吸能;由A点到B点的过程是保险杠吸能盒力量加载的过程,在此加载过程中,吸能盒发生一定的塑性变形;由B点到C点的过程是保险杠的吸能盒完全压馈变形吸能[12]。

图7 车身B柱X向减速度比较Fig.7 Deceleration comparison in Xdirection of the car body's B-pillar

由图8可知,保险杠系统在发生低速碰撞后,向车身方向压缩,当压缩变形达到最大后,保险杠系统开始恢复变形。在仿真结束时,保险杠系统在X方向与车身的距离基本恢复到碰撞前距离。

图8 保险杠横梁中间一节点(33437)与车身之间在X方向距离曲线Fig.8 Curve of distance in Xdirection between the middle node 33437of bumper crossbeam and car body

在汽车发生碰撞时,保险杠系统首先参与,吸收了部分碰撞能量,在完全压馈变形后把碰撞能传递给后面的部件[13]。直接与汽车保险杠系统吸能盒相连的部件是汽车的前纵梁。前纵梁是汽车正面高速碰撞中吸收能量最多的部件,保险杠系统要把碰撞力平均地传递给前纵梁及后部的车身,由此可知,保险杠系统安装位置要合理[14]。

在设计保险杠系统时,必须设置吸能盒,吸能盒的纵向长度应大于100mm;吸能盒中心线应尽量与碰撞器基准线保持水平,前舱内零部件布置应尽量远离前保险杠横梁,重要的零部件应尽量靠后布置[15]。根据图6和图8可知,在低速碰撞过程中,保险杠系统能很好地吸收碰撞能量。低速碰撞发生后,整个车身向后轻微移动,致使保险杠横梁明显向后发生弯曲变形,大灯支架等直接相连的部件也有向后移动的趋势。随着时间的继续,保险杠系统在发生轻微变形后基本恢复到碰前状态,从而有效地保护了前部的一些部件。

4 结 语

本文将三坐标测量系统测得车身点云数据导入到CATIA软件中建立整车CAD模型,并在HyperMesh中划分网格,在PamCrash中进行碰撞过程仿真。仿真结果与实车试验数据对比,验证了模型的可用性,并在此基础上进行了低速碰撞过程仿真,分析了整个碰撞过程中保险杠系统的变形及受力情况,可以为保险杠系统的安全性设计或改进提供参考。

[1]张洪武,关振群,李云鹏,等.有限元分析与CAE技术基础[M].北京:清华大学出版社,2004.

[2]杨永生.汽车保险杠系统低速碰撞性能研究[D].哈尔滨:哈尔滨工程大学,2009.

[3]夏秀岳.汽车正面碰撞结构耐撞性与乘员保护关系研究[D].重庆:重庆大学,2008.

[4]许 亮,胡 宁,杨 辉.基于LS-DYNA的汽车保险杠仿真优化[J].机械与电子,2007(5):17-20.

[5]葛如海,王群山.缓冲吸能式保险杠的低速碰撞试验和仿真[J].农业机械学报,2006,37(2):29-32.

[6]龚艳霞,沈晓红,聂学俊.基于ABAQUS的保险杠低速碰撞的仿真研究[J],北京工商大学学报:自然科学版,2009,27(3):32-36.

[7]龚 剑,张金换,黄世霖,等.PAM-CRASH碰撞模拟中主要控制参数影响的分析[J].振动与冲击,2002,21(3):18-20,42.

[8]刘 洋,杨 伟,刘 洲,等.有限元分析方法在保险杠碰撞仿真中的应用[J].西华大学学报:自然科学版,2010,29(6):43-45.

[9]曲 明.汽车吸能盒结构低速正面撞击的数值仿真研究[D].哈尔滨:哈尔滨工程大学,2008.

[10]刘少华.基于LS-DYNA的轿车保险杠耐撞性研究[D].长春:吉林大学,2007:26-28.

[11]王 磊.汽车正面碰撞有限元仿真模拟[J].汽车技术,2007(1):21-24.

[12]赵刘军.保险杠的发展及应用[J].公路与汽运,2009(4):16-17.

[13]Simunovic S,Shaw J,Aramayo G A.Material modeling effects on impact deformation of ultralight steel auto body.SAE Paper 2000-01-2715[R].Detroit,Mi,USA:International Body Engineering Conference & Exposition,2000.

[14]檀晓红,冯 伟,赵华松.汽车保险杠横梁碰撞性能的有限元分析[J].力学与实践,2004,26(2):35-38.

[15]张金换,杜汇良,马春生,等.汽车碰撞安全性设计[M].北京:清华大学出版社,2010.

Crashworthiness of Car Bumper System

WU Xiuchun1, SU Xueshen2

(1.School of Automobile,Shanghai DianJi University,Shanghai 200245,China;2.School of Automobile and Transportation Engineering,Liaoning University of Technology,Jinzhou 121001Liaoning,China)

A computer simulation method is used to study crashworthiness of car bumper systems.A three-dimensional model of the car and its bumper system is established in CATIA software.Pre-treatment is done in HyperMesh and a finite element model is established.Simulation of the car crash process is then performed in PamCrash.The simulation results are compared with real test to verify accuracy of the finite element model.Finally,a low-speed crash simulation is carried out.Crash displacement and deformation of the car bumper system can be predicted using simulation method,which provides a reference to the design and improvement of car bumper systems.

bumper;crashworthiness;crash simulation;low-speed crash

U 467.14

A

2095-0020(2012)01-0033-05

2012-01-03

乌秀春(1973-),女,教授,博士,专业方向为车辆CAD/CAM/CAE技术,E-mail:wuxc@sdju.edu.cn