汽车前保险杠结构设计及优化

穆 伟

(山东劳动职业技术学院,山东 济南 250022)

汽车保险杠是车身主要的安全防护部件[1],在汽车碰撞过程中,其对保护驾驶人员安全有重要作用。因此,汽车保险杠一直是汽车耐撞性设计的重点之一。

汽车碰撞时,保险杠尽可能多地吸收碰撞能量[2],实现保险杠的轻量化是汽车保险杠优化设计的趋势[3-4]。文献[5]结合非线性拓扑优化方法和连续变厚度轧制技术对汽车保险杠横梁进行了耐撞性设计,并确定了保险杠的厚度分布。文献[6]通过探索保险杠防撞横梁和吸能盒壁厚对其安全性能的影响,得到了两者的最佳组合方案,显著改善了保险杠性能。文献[7]针对汽车保险杠轻量化设计的要求,设计了一种整体式碳纤维增强树脂基复合材料保险杠,并进行了优化求解。文献[8]提出了一种利用铝合金吸能盒结构有限元模型优化其吸能特性的方法,并对该方法进行了实验验证。以上研究中,保险杠的仿真过程与实际情况相差较大,仿真结果误差较大,因此对其碰撞性能改善有一定影响。

本文使用CATIA和LS-DYNA软件建立典型小型车钢、铝等不同材质的前保险杠(以下简称保险杠)及车架模型,并进行仿真碰撞获得铝制保险杠最优厚度,然后对其碰撞性能进行分析,确定最优结果的可行性。

1 保险杠低速碰撞仿真分析

1.1 保险杠低速碰撞前处理设置

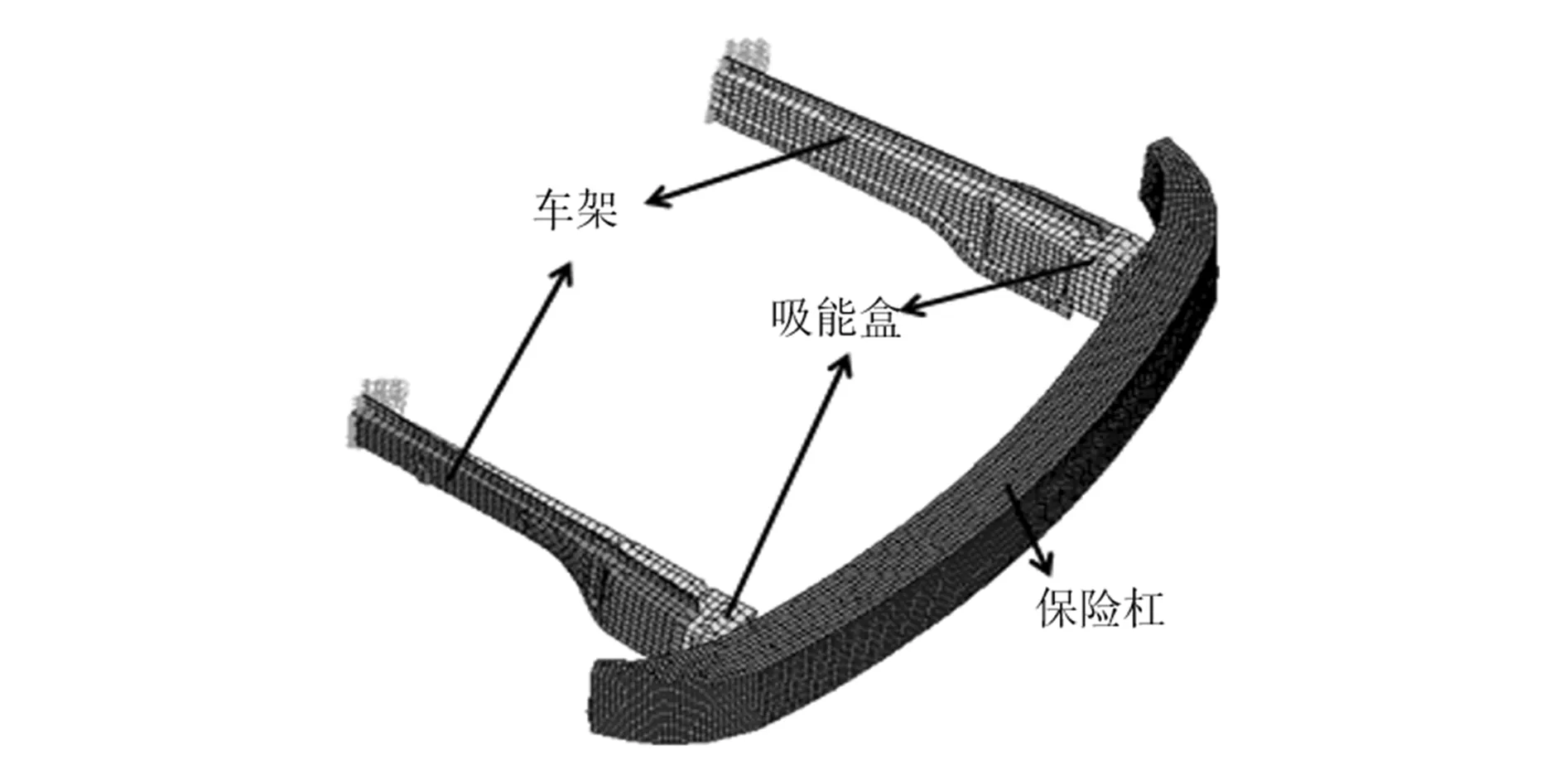

汽车前保险杠系统一般由3部分组成:迎撞面保险杠、车架以及吸能盒。其中迎撞面保险杠是与被撞物直接接触的第一道吸能构件,吸能盒是第二道吸能构件,其能够吸收的能量要大于保险杠吸收的能量。当吸能盒发挥作用时,碰撞物体将对车身及成员产生一定程度的危害。

本文使用CATIA软件建立典型小型车前保险杠及车架模型如图1所示,利用HyperMesh ESH软件进行仿真前处理,并对模型进行网格划分。

图1 汽车保险杠及车架模型图

在《FMVSS581保险杠标准》(Federal Motor Vehicle Safety Standerds,联邦机动车辆安全标准)中规定了汽车保险杠摆锤碰撞试验标准,按照标准在HyperMesh软件中直接建立撞击质量块的模型。由于质量块模拟的是摆锤冲击试验的碰撞部位,该部位近似刚性,因此将质量块的材料设置为Matl20刚性体,并调整体积与密度,使模型质量为2t。为模拟低速碰撞过程将质量块移动速度设置为4km/h,并将质量块与保险杠的接触设置为单面接触。为防止出现碰撞过程中的穿透现象,增加单面接触的刚性设置。

1.2 模型的变形分析

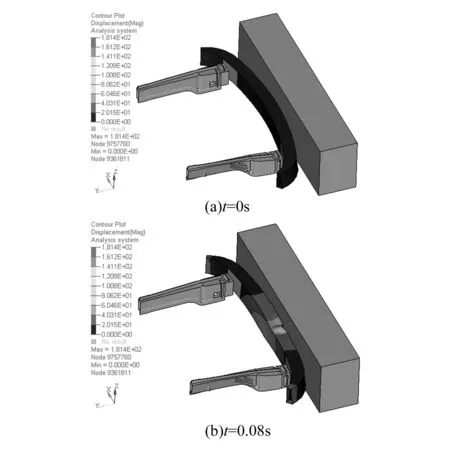

在低速碰撞过程中,保险杠系统变形过程如图2所示。

图2 碰撞过程中保险杠变形过程

由图可知,在保险杠撞击质量块过程中,保险杠横梁的变形吸收了大部分质量块的能量,吸能盒变形很小。当质量块有足够大的能量时,碰撞过程中吸能盒会产生压缩变形,完全压缩后剩余能量会使车架产生变形,此时会对乘员的安全产生较大危害。

1.3 保险杠位移分析

保险杠与质量块碰撞过程中,保险杠位移云图、质量块中心点位移曲线分别如图3、图4所示。在碰撞过程中,设置质量块只沿Y轴方向移动,对车架末端固定约束,保证在碰撞过程中保险杠系统只沿Y轴方向移动。图3中质量块在刚碰到保险杠及压入保险杠过程中,保险杠中部位处变形较严重,保险杠压缩完成后会有一定程度的回弹。由图3可知,保险杠与质量块碰撞后保险杠最大位移为181mm,碰撞对保险杠造成了不可逆的破坏。

由图4可知,在质量块压入保险杠过程中位移先增加后减小,在t=0.16s时,质量块位移达到最大值,为118mm,此时曲线斜率为0,说明质量块处于静止状态,随后曲线下降,表明质量块开始回弹。

图3 碰撞过程中保险杠位移云图

图4 质量块中心点位移曲线图

2 铝合金保险杠厚度优化

汽车轻量化对于降低汽车油耗以及提高效率有较大的影响,现在较少采用传统钢材料作为保险杠材料,铝制材料由于密度小、强度高、材料特性成熟,因此被作为钢制保险杠的替换材料。

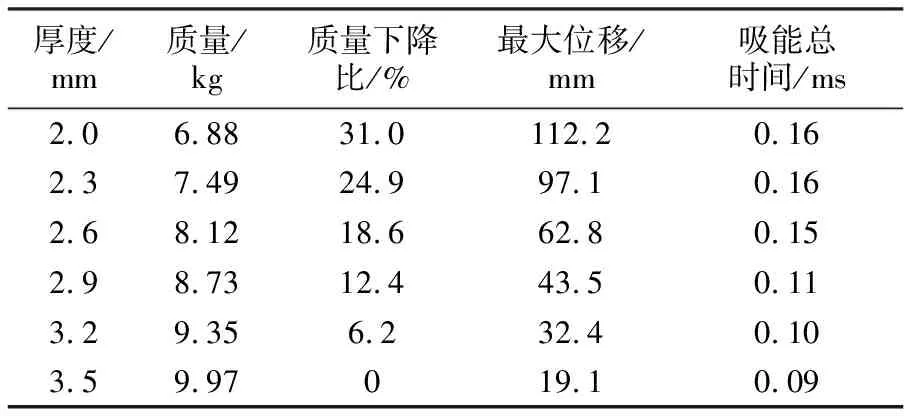

对铝制保险杠厚度进行优化的目的是在保证车辆具有相同的吸能效果情况下,尽量降低保险杠的厚度。保险杠初始厚度取为3.5mm,优化厚度分别为2.0mm、2.3mm、2.6mm、2.9mm、3.2mm、3.5mm。质量为2t的质量块以4km/h的速度对汽车保险杠进行正面碰撞。

将不同厚度保险杠的质量下降比、保险杠最大位移、质量块速度为0时的时间(吸能总时间)、碰撞过程中保险杠最大应力值、车架最大应力值以及吸能盒最大应力值作为铝合金厚度优选指标,仿真结果见表3、表4。

表3 厚度变化对保险杠最大位移及吸能时间的影响

表4 厚度变化对保险杠、吸能盒及车架的应力影响

由表3、表4可知,在质量块撞击过程中,随着保险杠迎撞面厚度的减小,最大位移逐渐增大,吸能总时间先增加后减小,保险杠最大应力值逐渐减小,吸能盒最大应力值先减小后增加,车架最大应力值变化较小。当保险杠厚度大于2.3mm时,吸能总时间最大。根据汽车实车碰撞试验的经验,汽车吸能时间越长说明车辆吸能效果越好,对乘员的保护越充分。当保险杠厚度下降为2.0mm时,其最大应力值超过了材料的屈服应力值(572MPa),吸能盒的最大应力值也出现了突然增大的现象,吸能盒开始吸收能量,说明保险杠系统偏弱。

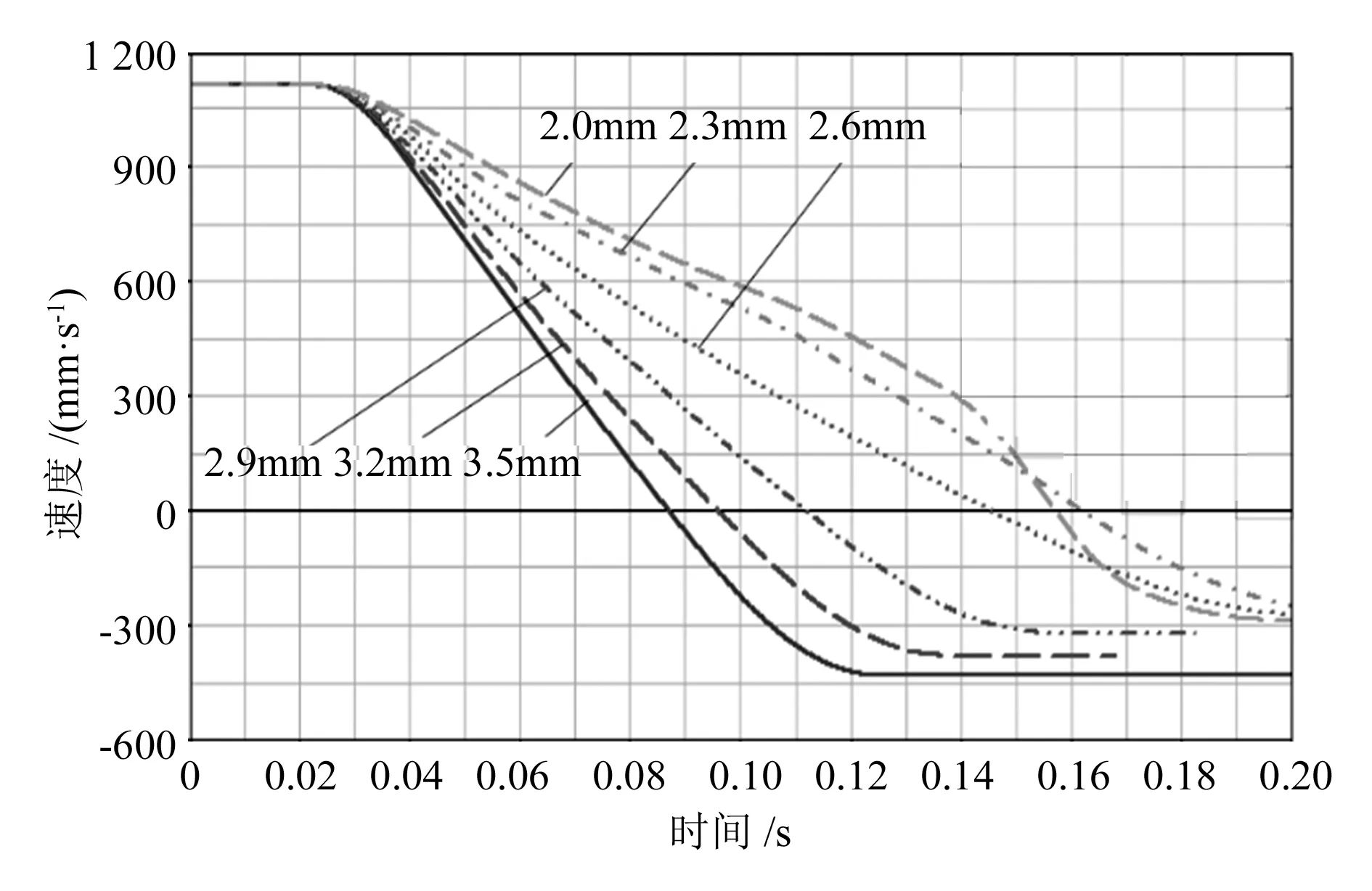

质量块撞击不同厚度保险杠时的速度曲线如图5所示。当保险杠厚度大于2.3mm时,随着其厚度的增加,质量块在单位时间内下降的速度变大,说明保险杠刚性变大,吸收的能量减小。厚度为2.0mm时,质量块的速度曲线约在0.15s处曲率发生变化,在单位时间内下降的速度增大,此时速度为0mm/s。

因此,铝制保险杠最优厚度为2.3mm。

图5 不同厚度保险杠质量块速度曲线图

3 优化后保险杠碰撞性能分析

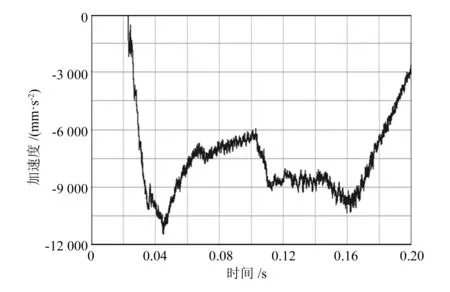

碰撞过程中质量块加速度曲线如图6所示。由图4,6和表3可知,质量块加速度随时间变化的曲线为“W”形状,最小值发生在0.05ms处,为-11 461mm/s2,保险杠变形量最大值发生在0.16s处,为97.1mm,同时质量块速度降为0,并开始回弹,保险杠发生不可逆变形。

图6 质量块加速度曲线图

整个碰撞过程中,保险杠及车架的应力云图如图7所示。保险杠应力最大值为566MPa,小于其屈服应力(572MPa),最大值出现在保险杠中部,应力由中部向两个端部逐渐降低;车架应力最大值为215MPa,小于其屈服应力(235MPa),车架仅发生微小变形,最大值出现在车架的中后部。因此,该组参数下保险杠系统是安全的。

图7 碰撞过程保险杠及车架应力云图

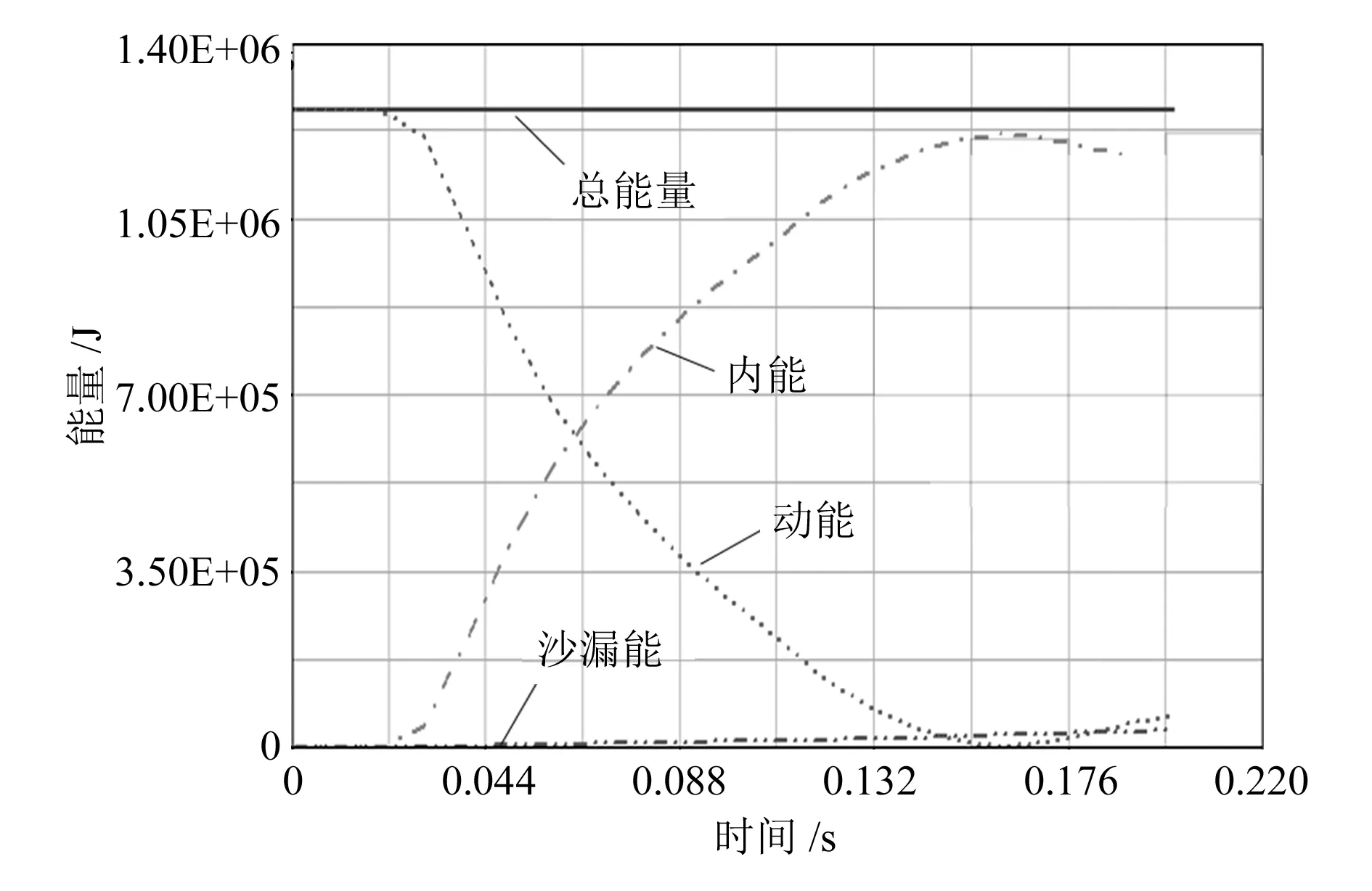

碰撞过程中保险杠系统的能量变化如图8所示。由图可知,沙漏能维持在0附近,可以将其忽略不计;开始时的平行段表示整个系统只有质量块的动能(123kJ),随着碰撞过程的进行,质量块动能下降,动能转化为保险杠系统的内能;两条曲线基本对称,同一时间下的动能与内能之和等于总能量。由以上分析可知,仿真结果与实际相符。

图8 碰撞过程能量变化曲线图

在相同的碰撞条件下,通过对钢材料与铝制材料保险杠性能及能量的分析可知,铝制保险杠质量减少24.9%,变形由181.0mm减小到97.1mm,保险杠及车架应力值均能满足要求,吸能充分,具有优异的缓冲防撞功能。

4 结论

本文通过CATIA软件建立典型小型车前保险杠及车架模型,利用LS-DYNA显示动力求解器对不同材料保险杠进行仿真,并对铝制保险杠进行优化分析以及碰撞性能分析后得到如下结论:

1) 在质量块压入保险杠的过程中位移先增加后减小,在曲线斜率为0处质量块处于静止状态,随后质量块开始回弹。钢制保险杠能够抵抗低速碰撞,但产生的变形较大。

2) 随着铝制保险杠迎撞面厚度的减小,最大位移逐渐增大,吸能总时间先增加后减小,保险杠最大应力值逐渐减小,吸能盒最大应力值先减小后增加,车架最大应力值变化较小。当铝制保险杠厚度大于某一值时,随着厚度的增加,保险杠刚性变大,吸收的能量减小。

3) 铝制保险杠、车架的应力最大值均小于其屈服应力值,且车架仅发生微小变形。铝合金保险杠与钢材料保险杠相比,铝制保险杠质量较小,变形较小。铝制保险杠及车架应力值均能满足要求,吸能充分,具有优异的缓冲防撞功能。