甲苯-乙醇共沸体系的萃取精馏模拟与优化

侯 涛, 高晓新

(1.常州大学化工设计研究院,江苏常州213164;2.常州大学石油化工学院,江苏常州213164)

在化工、医药等生产过程中,甲苯与低级脂肪醇常被用作良好的助剂,如在阿维菌素精制工艺[1],乙醇和甲苯被共用作溶剂及浸泡剂。但是,甲苯-乙醇物系形成共沸物,要同时得到高纯度的甲苯和乙醇产品,用常规精馏无法实现。萃取精馏与共沸精馏相比,有许多优点:萃取剂比共沸剂更易于选择,萃取剂一般沸点较高,在操作中基本不汽化,热耗量较少;萃取剂的可变范围很大,更加灵活;污染少,溶剂易于回收等。但是,萃取精馏存在溶剂用量大、回收成本高的不足。因此,选择合适的萃取剂,优化萃取精馏效果,是萃取精馏的重要研究课题。

1 萃取剂的选择及工艺流程

1.1 萃取剂的选择

萃取精馏是在精馏过程中添加一种或几种萃取剂(或称溶剂),从而改变待分离组分的相对挥发度从而使之有效分离,适用于近沸物或共沸物体系的分离[2]。萃取剂的选择关系到分离的难易、耗能高低。适宜的萃取剂主要考虑以下几个因素:溶剂的高选择性和溶解性、经济性、热稳定性和化学稳定性以及毒性等因素。

萃取剂的选择方法有:实验法、数据库查询法[3]、经验值方法、计算机辅助分子设计法(CAMD)等[4]。考虑分离组分的极性有助于溶剂的选择[5],萃取剂沸点比任一组分沸点要高,基于这些特性,对萃取剂进行初选,然后利用Aspen Plus中的Flash 2模块得到气液平衡数据[6],依据相对挥发度计算公式(1):

计算甲苯-乙醇体系的相对挥发度,从而选择最佳的萃取剂。

常压下乙醇沸点为78.3℃,甲苯沸点为110.7℃。初选萃取剂与甲苯极性相似的极性组分,沸点比甲苯高。萃取剂选择时的进料状态,以常压下甲苯-乙醇共沸体系为基准,溶剂质量比为1∶1,气相分率为0.5。计算出的相对挥发度如表1所示。

适宜的溶剂选择性越大越易于分离,但是如果沸点过高会增加溶剂回收塔再沸器的塔底负荷,综合以上因素拟选择正丁苯作为甲苯-乙醇体系的溶剂。

表1 萃取剂的简单筛选Table 1 Simple screening of extractant

1.2 工艺流程

甲苯-乙醇体系的萃取精馏分离流程如图1所示,由萃取精馏塔T1和溶剂回收塔T2组成,待分离物料流股2连续加入萃取精馏塔T1塔内,而溶剂流股1则在进料口之上连续加入,目的是使塔内大部分板上维持较高的溶剂浓度。溶剂入口之上需有若干块塔板,防止溶剂混入塔顶产品中,称为溶剂回收段[7]。

原料中易挥发组分(乙醇)由T1塔顶蒸出,难挥发组分(甲苯)和溶剂由塔釜排出进入溶剂回收塔T2。在塔T2中难挥发组分与溶剂得到分离,其中难挥发组分由塔T2的塔顶馏出,溶剂则由塔釜采出送至萃取精馏塔循环使用。一般整个流程溶剂的损失不大,只需添加少量新鲜溶剂补偿即可。

Fig.1 Flowsheet of extractive distillation图1 萃取精馏流程

2 萃取精馏模拟与优化

2.1 模拟规定

拟分离的物料如下:进料量3 500kg/h,其中含甲苯质量分数28%,乙醇质量分数72%,初始温度为25℃。规定分离得到的甲苯产品的质量分数大于等于9 9.5%,乙醇产品的质量分数大于等于99.9%。为了保证精馏段与提留段中溶剂浓度大致相等,原料采用气相加料。溶剂温度初定为78.0℃,溶剂质量比初定为2∶1。为保证塔底再沸器温度不至于过高,能用水蒸气加热,采用负压操作,萃取精馏塔定为90kPa,溶剂回收塔定为50kPa。模拟软件采用Aspen Plus,两塔均选用RadFrac严格精馏模型;热力学方程选用WILSON,并用基团贡献法UNIFAC进行剩余相互作用参数的估算[8]。

2.2 灵敏度分析与参数优化

初步模拟后许多参数还不是最优,并且产品纯度还没有达到分离要求。利用Aspen Plus软件中的灵敏度分析模块对加料板及回流比进行模拟分析,以期得到最佳工艺参数。在其它条件不变的情况下,进料位置不同分离效果也将不同,存在最佳的进料位置。

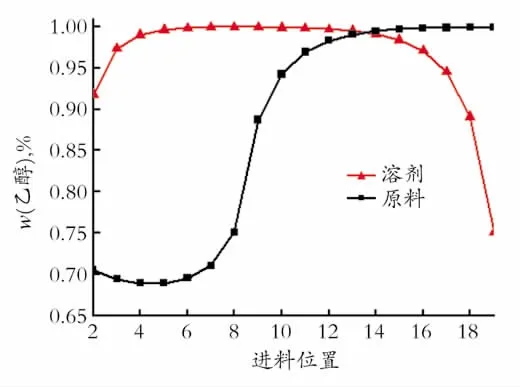

2.2.1 进料位置的影响 对萃取精馏塔的原料进料位置和溶剂进料位置以及溶剂回收塔的进料位置进行灵敏度分析,计算模拟结果如图2,3所示。

Fig.2 Effect of feed stage on separation in extractive distillation tower图2 萃取精馏塔进料位置对分离效果的影响

Fig.3 Effect of feeding plate on separation in solvent recovery tower图3 溶剂回收塔原料进料位置对分离效果的影响

结果表明,萃取精馏塔的进料位置为第19块塔板,溶剂进料为第8块塔板,溶剂回收塔进料位置为第13块塔板时达到最佳分离效果。

2.2.2 回流比的影响 回流比在精馏过程中是一个十分重要的工艺参数,关系到分离效果和能耗。图4,5分别是萃取精馏塔和溶剂回收塔回流比的灵敏度分析。对于萃取精馏塔并非回流比越大分离效果越好,由图4可以看出,当回流比为1.1时分离效果达到最佳。

Fig.4 Effect of reflux ratio on separation in extractive distillation tower图4 萃取精馏塔回流比对分离效果的影响

Fig.5 Effect of reflux ratio on separation in solvent recovery tower图5 溶剂回收塔回流比对分离效果的影响

对于溶剂回收塔回流比的影响与一般精馏塔类似,随着回流比的增加,分离效果会越好,然后趋于稳定。从图5可以看出当回流比为2.1时,曲线开始变化不大,此时分离达到了分离要求,因此取溶剂回收塔的最佳回流比为2.1。

图6为溶剂质量比(萃取剂与原料进料的质量比)对分离效果的影响。由图6可以看出,馏出液中乙醇的质量分数随回流比的增加而增大,接着趋于平缓。随着萃取剂用量的增加,过程的能耗也随之增加。综合分离效果和能耗两个方面因素的考虑,选取适宜溶剂质量比为2.2。

Fig.6 Effect of solvent ratio on separation图6 溶剂质量比对分离效果的影响

2.2.3 模拟结果 通过对进料位置、回流比、溶剂质量比等参数的优化,经计算得到了最佳工艺参数及全流程的模拟结果,见表2。由于溶剂在精馏过程中会有部分损失,为保证连续稳态操作需要补加少量萃取剂。经计算后需补加溶剂的量为3.08 kg/h。

表2 优化后的工艺参数Table 2 The optimized process parameters

3 结束语

(1)采用Aspen Plus软件中的Flash 2模块,通过设定溶剂质量比,计算得到了在不同溶剂条件下,甲苯-乙醇体系的相对挥发度,从而筛选出了较佳的萃取剂为正丁苯。

(2)基于NRTL-RK物性模型,以正丁苯为萃取剂,用Aspen Plus化工模拟软件对甲苯-乙醇体系萃取精馏分离过程进行了模拟。萃取精馏塔理论板数20块,溶剂回收塔理论板数26块的条件下,优化后的操作参数为:原料的进料位置为第19块塔板,萃取剂的进料位置为第8块塔板,回流比为1.1,溶剂质量比为2.2。对于溶剂回收塔,其进料位置为第12块塔板,回流比为2.1。

(3)优化后,乙醇的质量分数达99.9%,甲苯质量分数可达99.5%,回收率均在99.5%以上,溶剂损失率仅为0.04%,萃取剂可循环利用,优化结果为工业连续生产提供了相应的参考。

(4)利用Aspen Plus中的Flash 2模块,对于萃取剂的初步筛选具有重要意义,特别是对于文献中报道较少或几乎没有报道的共沸物或近沸物系萃取精馏的萃取剂的选取,具有一定的参考价值。

[1] 戴君裕,叶德勇.恒沸精馏法分离回收阿维菌素生产残液中的甲苯和乙醇[J].化工环保,2003,23(5):306-307.

[2] 胡晖,邬慧雄.分批萃取精馏新模拟方法[J].石油化工高等学校学报,2008,21(1):38-42.

[3] Braam V D,Izak N.Design of solvents for extractive distillation[J].Ind.eng.chem.res.,2000,39:1423-1429.

[4] 宋海华,孙伟,王秀丽,等.萃取精馏溶剂选择的研究进展[J].化学工业与工程,2002,19(1):83-88.

[5] 邓修,吴俊生.化工分离工程[M].北京:科学出版社,2007:73-81.

[6] 李肖华,李卫坤,宋旭东,等.乙醇-水-离子液体伪二元体系常压汽液平衡数据的测定与关联[J].浙江工业大学学报,2008,36(4):399-402.

[7] 与洪芹.萃取精馏过程流程集成节能策略的研究[D].青岛:青岛科技大学,2006.

[8] Aspen Technology Inc.Aspen plus user guider[M].NewYork:Aspen technology Co.Ltd.press,2006:215-219.