基于Moldflow数控加工仿真器面板模具设计

任卫东

(张家口职业技术学院信息工程系,河北张家口075051)

基于Moldflow数控加工仿真器面板模具设计

任卫东

(张家口职业技术学院信息工程系,河北张家口075051)

介绍基于数控加工仿真器面板的注塑模具设计流程。使用Moldflow软件对塑件的注射成型过程进行CAE分析,找出模具设计过程中可能产生各种缺陷的原因,并制定解决方案,最终确定出最优化的模具结构。在UG MoldWizard基础上,完成注塑模设计。结果表明,在实际的生产过程中,利用Moldflow进行分析在优化塑料模设计和工艺参数等方面具有指导作用。

CAE;Moldflow;注塑模;模具设计

1 引言

传统的注射模设计通常是依据设计人员的工作经验进行的。模具设计加工以后,需要根据实际应用情况,再经反复的调试和修改,才能正式投入生产。在应用过程中发现问题后,设计人员不仅需要重新调整工艺参数,甚至还要修改模具结构。CAE技术提供了从产品设计到生产的完整解决方案。模具设计者通过CAE分析,可以在模具制造前发现问题,及时修改设计,因此缩短了产品开发周期。[1-2]

Moldflow是一款提供塑件和模具设计分析的软件,包括流动、冷却、翘曲、结构应力、模腔尺寸、塑件纤维取向,以及气体辅助注塑分析等,使模具设计人员在设计阶段,就能轻易地发现所设计的产品在未来应用过程中可能出现的缺陷,从而提高一次试模的成功率。[3-4]在本次数控加工仿真器面板模具设计中,应用了CAE软件Moldflow,并充分体现出其在模具设计中的重要作用。

2 产品介绍

如图1所示,传统的数控系统硬件设备主要由操作面板控制介质与输入输出设备等组成。其外壳多用金属制造,质量较大,零件较多,携带不方便,且产品经常暴露于空气中,不利于防尘。为克服上述弊端,本次将设计一套整体式的塑料外壳。

该产品主要由上盖、下盖和箱体组成。上盖与箱体连接部分为弹簧合页,下盖与箱体由四个螺钉连接。本产品采用ABS塑料,整体厚度比较均匀,有通孔和通槽,表面要求光洁平整。

图1 数控仿真面板

3 数控加工仿真器面板模具分析

下面以箱体为例,进行模具设计过程中的CAE分析,利用UG软件获得产品的三维建模,并以STL格式导入分析系统Moldflow中。划分网格,得到8442个三角单元。初始条件先设定为材料默认的工艺参数:模具温度为65℃,熔体温度255℃。

3.1 浇口位置分析

最佳浇口位置分析结果如图2所示,黑色部分是由Moldflow软件分析最佳浇口位置,根据产品外观要求,应该采用潜伏式浇口满足塑件表面光洁、无浇注凝料疤痕的使用要求。但由于产品体积较大,使用单浇口会使注射时间增长,因此,最终采用在产品两侧开双浇口的方案,即图中画圈位置。

图2 最佳浇口位置示意图

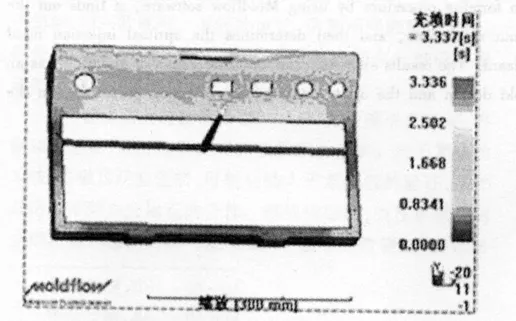

3.2 充填分析

由于从浇口到填充末端的距离较长,因此需要分析出合适的注塑工艺。充填分析主要用于查看产品的充填行为是否合理,可以发现欠注、滞流、熔接痕、气穴等缺陷,从而找到比较合理的注塑参数,作为实际生产的依据。如图3,产品在3.337s的时间内完成熔体的填充。从填充动画的结果上看,图中产品显示为红色的部分最后被充满,整个塑件的填充较为均匀。

图3 填充时间

体积剪切速率分析是必不可少的,体积剪切速率必须低于允许值,特别是在浇口区域。如果超过这个限制,材料很容易发生降解。如图4所示,本次设计,其体积剪切速率很小,实际生产时无异常情况,说明该方案可行。

图4 剪切速率

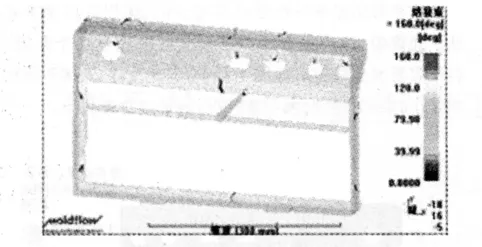

图5 和图6为产品缺陷分析:产品在注塑过程中可能会出现气穴和熔接痕,从而直接影响产品的强度,而且外表面也不美观。如果出现熔接痕和气穴,一般是由于塑件结构不合理或者熔体和模具温度较低,注射压力不够和注射速度太低,浇口位置不合理等原因造成。[5]

图中显示,本产品气穴主要出现在产品上表面和底部边缘处,主要是由于产品两侧浇注,浇注过程中液态塑料交汇处容易产生缺陷。分布在模具分型面上的气穴,可以通过分型面排气,模具设计时只需在产品上表面处开设几条排气槽。产品下部的加强筋位置容易困气,因此将模具设计成镶快的形式,利用镶快之间的缝隙可以排气;另外,加强筋旁的缝隙较深,需要另加设扁顶针顶出,以防止产品被顶出过程中加强筋处不易脱模使产品损坏,而且使用扁顶针也可起到排气的作用。设计好模具后,通过调整注射工艺,适当增加注射压力和速度,熔接痕明显减少,通过反复模拟注塑过程,最终确定出一组最佳的工艺方案。

图5 气穴位置示意图

图6 熔接痕位置示意图

3.3 模具设计

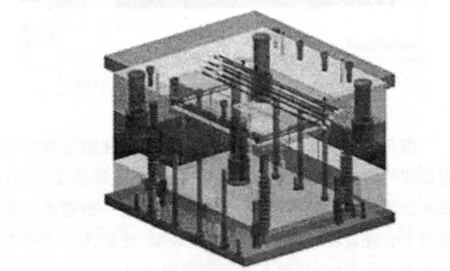

结合以上Moldflow分析结果,利用UG MoldWizard设计出最佳的模具结构,如图7所示:

图7 模具三维图

4 结束语

在模具设计过程中通过模流分析,可以计算出产品的生产周期、生产过程中型腔压力分布、温度分布、锁模力大小、保压曲线等数据,提前预测出产品体积收缩及翘曲变形等缺陷,通过调整工艺参数,反复分析寻找出最优化参数,从而避免生产中出现的各种问题,减少了试模、修模的次数,从而达到缩短设计周期、降低成本的目的。

[1]彭满华,刘斌.Moldflow软件在无绳电话机底盖模具设计中的应用[J].塑料科技,2009,37(2):50-54.

[2]陈志新,刘建雄.注射模设计中CAE技术的综合应用[J].模具工业,2006,32(9):24-27.

[3]王卫兵.Moldflow中文版注塑流动分析案例导航视频教程[M].北京:清华大学出版社,2008.

[4]付秀娟,刘红霞,刘仿军.基于CAE分析的塑料盖板注射模设计[J].模具工业,2006,32(6):46-50.

[5]庞罕,许超,王霞.手机外壳注射模CAE分析[J].模具工业,2004,(5):28-30.

The Simulation CNC Machine Control Panel Mold Design Based on Moldflow

REN Wei-dong

(Department of Information Technology,Zhangjiakou Vocational and Technology,Zhangjiakou,Hebei 075051)

The design process of the Simulation CNC Machine Control Panel injection mold using Moldflow technology is introduced in this paper.Making CAE analysis on the injection forming procedure by using Moldflow software,it finds out the causes of quality defects in the mold design process,works out resolutions,and then determines the optimal injection mold structure.The injection mold was designed based on UG Moldwizard.The results show that the analysis results of Moldflow has an important guiding effect on the optimization of the injection mold design and the optimization of the injection parameters in the practical production.

CAE;Moldflow;injection mold;mold design

TG76;TP39

A

1008-8156(2012)01-0054-03

2012-02-21

2012-03-05

任卫东(1973-),男,河北康保人,张家口职业技术学院信息工程系讲师。研究方向:计算机技术及应用。