乙炔气相氢氟化合成氟乙烯的研究进展

张 迪 郭 荔 林胜达 赵 翀

(浙江省化工研究院有限公司,浙江 杭州 310023)

0 前言

聚氟乙烯(PVF)是氟树脂中含氟量最低、密度最小的一种,具有优良的耐化学腐蚀性、疏水性、耐磨性、耐老化性及不粘性等特性,主要用于制成薄膜和涂料[1]。目前,PVF薄膜以其优异的力学、电气以及化学性能,已经广泛应用于建筑材料的保护层、航空工业和太阳能电池的封装。PVF涂料耐老化、耐化学药品、附着力好、抗冲性好,具有与金属粘接的能力,主要用于包装容器的内壁涂层和油田输油管道的防腐等[2-3]。

PVF可用氟乙烯(VF)于高温高压下,以各种引发体系和催化体系或辐射,悬浮聚合制得[4]。因此,VF成为一种重要的含氟单体。除了用于生产PVF,VF也是合成含氟精细化学品和臭氧消耗物质替代品1,1-二氟乙烷(HFC-152a)的原料。目前国内外在合成VF单体方面的主要途径有:(1)乙炔氢氟化,(2)l,1-二氟乙烷(HFC-152a)裂解[5-6],(3)1-氟-1-氯乙烷(HCFC-151a)裂解[7],(4)l-氟-2-氯乙烷裂解[8],(5)氯乙烯(VC)氟化[9]。由于乙炔和氟化氢是大宗基础化学品,原料简单易得,而且乙炔氢氟化合成VF反应为乙炔的亲电加成,相对其它方法更简便经济。因此,通过乙炔和氟化氢加成来制取VF是国内合成VF的首选方法。

1 VF的性质

VF在室温下为无色气体,燃烧时带绿色火焰,具有醚类的气味,在常压下不溶于水,微溶于乙醇。VF与空气混合成2.6%~21.7%(体积分数)时成为可燃混合物,加热到400℃能点燃,其性质见表1。

2 VF和HFC-152a的合成

C2H2和无水HF反应,在适当的催化剂作用下可生成VF并联产主要副产物HFC-152a,其反应及热力学数据如式(1)、(2)。

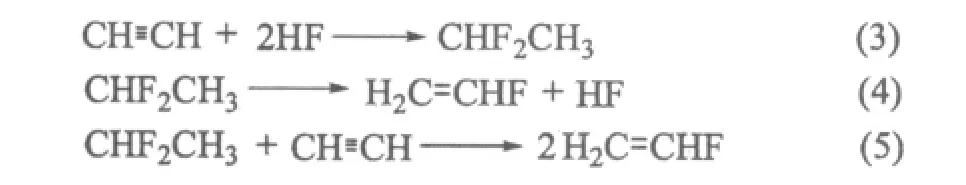

从△H(1)和△H(2)可以看出,升高温度有利于VF的生成。毕庆员等[10]认为有以下实验规律:在T≤240℃时,主要发生反应如式(3);在T>240℃时,主要发生反应如式(4)、(5);当温度升高时,VF的选择性是不断升高的。Christoph等[6]认为,反应(4)是一个平衡反应,在227℃、327℃、427℃条件下,VF的平衡浓度分别为13%、40%、99%。

表1 氟乙烯的基本性质

用液相法合成VF和HFC-152a的反应温度较低,在60℃左右,产物的收率高。但是催化剂多为汞盐、铬盐、镉的化合物以及氯化锑等,毒性较大、对设备的腐蚀严重,并且反应难控制。气相法的反应温度较高,在300℃左右,产物收率比较高。催化剂多为Al基、Zn基等物质,对设备的腐蚀小、污染少,反应易控制。

3 催化剂的研究进展

氟化氢和乙炔在无催化剂存在的条件下,也能发生加成反应得到VF,但效率低,反应速率慢,选择性也很差。使用催化剂则可以使反应效率明显提高。因此,在氢氟化过程中,催化剂的制备是核心。

目前,用于乙炔气相氢氟化反应合成VF所用的催化剂主要有含汞的化合物(如氧化汞、氯化汞、氟化汞等),含镉的化合物(如氯化镉、氟化镉、硫酸镉、硝酸镉、氧化镉、醋酸镉等),含铬的化合物(如氧化铬和铬盐),氟磺酸和金属氯化物(如氯化锡、氯化钛、氯化锑等)的复合催化剂,含锌的化合物(如氧化锌、硝酸锌、硫化锌)以及含铝的化合物(如活性氧化铝、水合氧化铝、氟化铝以及它们的混合物)。

3.1 含汞催化剂

含汞化合物作催化剂,具有较好的低温催化活性。上个世纪四、五十年代常见的汞系催化剂,是将汞的化合物(如氧化汞、氯化汞、氟化汞、硝酸汞、醋酸汞)负载在活性炭上,或者在活性炭载体上原位生成汞的氧化物。例如,将活性炭浸渍于硝酸汞溶液中,常压加热处理后得到汞系催化剂,用于RC≡CH的低温氢氟化反应[11-12]。此外固体有机聚合物[13]也曾被用作催化剂的载体,但此类催化剂在反应过程中会产生大量焦炭,同时伴随着汞的升华流失;随着反应进行到12~16h,催化剂的活性下降到原来的50%[14]。

为提高催化剂的使用寿命,Ogura等[15]在催化剂中加入了Pb、Sn、Cd、Zn等的无机化合物,经氢氟化预处理后,在HF与C2H2反应中表现出很好的活性。以负载硝酸汞的活性炭催化剂为例,加入Cd(NO3)2并经200℃氟化预处理后,催化剂的使用寿命明显增长。在反应温度为50℃,HF与C2H2的摩尔比为1.5∶l,原料气的体积空速为150h-1的条件下,反应9h后得到的气体混合物中,VF的含量为98.8mol%、HFC-152a的含量为1.2mol%,反应132h后VF降低至90.5mol%、HFC-152a为0.7mol%。

总的来说,含汞催化剂的价格较贵,制备困难,催化寿命短,同时生产过程中易发生氟化高汞的升华流失或被乙炔还原成金属汞,并且催化剂失活后不能再生,排放后会对环境造成污染,因此目前已基本淘汰。

3.2 含镉催化剂

含镉的化合物(如氯化镉、氟化镉、硫酸镉、硝酸镉、氧化镉、醋酸镉等)对乙炔氢氟化反应具有较好的催化效果。Foulletier[16]通过浸渍法将硫酸镉负载在活性炭上,经300℃氟化处理后,在反应温度为100℃~600℃,HF与C2H2的摩尔比为1.5∶l,C2H2流量为16L/h的条件下反应,可使C2H2的转化率达到99.5%,VF选择性达到98%,VF的产量为600g/L催化剂/h。用硝酸镉和醋酸镉代替硫酸镉也得到了同样的效果。但是用氰化汞代替镉盐时,催化活性下降得很快。研究发现,提高摩尔比有利于延长催化剂的寿命;当HF与C2H2的摩尔比小于l∶l时,催化剂会发生中毒现象,但提高反应物料中HF的比例后,催化剂的活性可得到再生。

3.3 含铬催化剂

Skiles[17]将含铬化合物(氧化铬和铬盐)直接成型,或通过浸渍法负载在活性炭上,作为乙炔和氟化氢加成反应的催化剂,其中浸渍法获得的催化剂需要在H2氛围中400℃焙烧1~4h。反应物料中HF和C2H2的摩尔比介于l~5∶1,最好为2~4∶1;反应温度为200℃~400℃,比较适宜的反应温度在300℃~350℃之间;原料气的体积空速20~200h-1,最好为25~125h-1;反应可在负压或加压下进行,一般选择常压反应。研究认为,反应温度的升高,有利于产物中VF含量的升高。例如,在HF与C2H2摩尔比为4∶1,体积空速112h-1条件下,反应温度在200℃时,CrO3/C催化剂对反应的转化率为42.1%,VF选择性为28.7%;当温度升高到350℃时,转化率提高到56.7%,VF选择性高达81.5%。此外,在其它条件不变的前提下,低空速有利于HFC-152a的生成,而高空速有利于VF的生成。当该含铬催化剂活性降低后,可通过加热至600℃~700℃、空气或氧气气氛处理1~3h,用于HFC-152a裂解制备VF的反应。

3.4 氟磺酸盐催化剂

Calfee等[18]用氟磺酸作为催化剂,在常压下进行乙炔的氢氟化反应,反应温度为-20℃~100℃,反应物料中HF和C2H2的摩尔比为1∶1,进料通过氟磺酸的速率为0.5mol/h。在氟磺酸的作用下,反应能平稳进行,VF和HFC-152a同时生成并且产量几乎相等,但存在催化剂使用寿命较短的缺点。

为提高催化剂的使用寿命,Hedge等[19]对氟磺酸催化剂进行改进,将1%~3%的SnCl4、TiCl4或SbCl5等无水金属氯化物同氟磺酸进行混合。乙炔氢氟化温度为10℃~90℃,最好为20℃~70℃,HF与C2H2的摩尔比为1~5∶l,最好为1.5~3∶l,常压下反应。反应首先生成HFC-152a,再以AlF3作催化剂将生成的HFC-152a同C2H2反应制取VF,反应条件如下:HFC-152a与C2H2的摩尔比为1~4∶l,最好为1.5~3∶l;原料气的体积空速100~400h-1,最好为200~300h-1;反应温度为200℃~400℃,最佳温度在225℃~300℃;常压下反应。以混合有1%~3%SnCl4的氟磺酸催化剂为例[20]:将HF与C2H2以2.02∶1的摩尔比连续通入填有催化剂的反应装置,C2H2的空速为82h-1,反应温度保持在30℃~32℃,常压下反应后得到含量为99.8%~100%的HFC-152a;将产物HFC-152a通过回流冷凝器去除所含的HF,再与C2H2以1.6~1.8∶l的摩尔比混合,通过装填有含水量低于1wt%的AlF3的催化剂床,原料气的体积空速为200~300h-1,反应温度250℃~300℃,得到的产物中VF含量为64.0%,HFC-152a含量为33.0%。

3.5 含锌催化剂

含锌的催化剂能得到较高的VF反应选择性。Skiles[21]用锌的化合物(如氧化锌、硝酸锌、硫化锌)作催化剂,并在65℃~200℃下用氟化氢对催化剂进行预处理。乙炔氢氟化反应在250℃~400℃温度下进行,最好为300℃~350℃;反应物料中HF和C2H2的摩尔比介于2~5∶1,最好为2~4∶1;C2H2的体积空速20~80h-1,最好在25~35h-1;一般选择常压反应,压力上限为1.5MPa。以ZnO催化剂为例:将ZnO与蔗糖、水混合搅拌,加热至700℃使蔗糖碳化,再氟化预处理;通入C2H2与HF气体,在300℃条件下反应5h,C2H2体积空速保持在30h-1,反应5h后转化率为91.4%,VF的选择性达到74.1%,但反应30h后,催化剂活性快速下降。

3.6 铝基催化剂

含铝化合物作乙炔氢氟化反应制备VF的催化剂,具有反应速率快,生产周期短,容易再生等优点,是一种性能良好的催化剂。早期Hillyer等[22-23]使用Al2O3、AlF3、负载有金属氟化物(如SbF3、ZnF2、CdF2、CoF2)的Al2O3催化剂,对炔烃进行氢氟化反应。HF和C2H2的摩尔比为1~4∶l;反应温度为177℃~399℃,比较适宜的反应温度在232℃~343℃之间;原料气的体积空速150~400h-1,最好为200~300h-1;反应可在负压或加压下进行,一般选择常压反应。实验结果表明,当单独使用Al2O3作催化剂时,乙炔的转化率在70%~80%,而负载了金属氟化物的Al2O3作催化剂时,C2H2的转化率可提高到95%以上。但该催化反应过程初期会生成水、焦油及气相副产物,导致VF和HFC-152a的选择性下降,并且水与未反应的氟化氢结合后产生大量腐蚀性液体腐蚀设备,焦油则会对反应装置造成堵塞。

目前常用的铝基催化剂主要有两种,一种是各类晶型的AlF3催化剂,另一种是含铝化合物经氟化氢预处理后得到的催化剂。氟化氢处理,就是在一定的温度下,将氟化氢气体通入含铝的化合物的床层,生成氟化铝等氟化物的过程。经过氟化预处理过程得到的催化剂,在乙炔氢氟化反应过程中可避免在初期生成水及大量气相副产物。

Skiles[24]选用Al2(SO4)3作为催化剂,与石墨混合成型或者负载在活性炭上,经过100℃~200℃氟化预处理后用于制备VF。一般反应温度在250℃~400℃,最好为300℃~400℃;反应物料中HF和C2H2的摩尔比介于2~5∶1,最好为2~3∶1;C2H2的体积空速20~205h-1,最好为25~205h-1;常压反应,压力上限为1.5MPa。调节反应条件,可改变产物中VF和HFC-152a的选择性:在320℃,HF和C2H2的摩尔比为3∶1,C2H2的体积空速为28h-1时,C2H2的转化率为95.1%,此时HFC-152a的选择性高达86.6%;提高反应温度至400℃、C2H2的体积空速至205h-1,C2H2的转化率下降至81.0%,但VF的选择性可达到93.8%。Petit等[25]将无水AlCl3与多孔α-Al2O3按2∶5的体积比混合后氟化预处理,在280℃,HF和C2H2的摩尔比为1∶1,C2H2的体积空速为110h-1的条件下进行乙炔氢氟化反应,反应200h后,C2H2的转化率仍能保持在80%,VF的选择性为78%。

Christoph等[26-27]研究了氟化预处理条件对Al2O3催化剂活性的影响。将氧化铝水合物(如α-Al2O3·H2O、γ-Al2O3·H2O、γ-Al2O3·3H2O等)进行高温灼烧,形成多孔结构的活性氧化铝,再通入HF进行氟化预处理。处理温度控制在200℃~500℃;低于200℃时,氟化预处理产生的水会残留在氧化铝固体中,导致催化剂颗粒稳定性的降低,使催化剂很难从反应器中取出;高于500℃时,则会因催化剂的晶型发生改变而使催化剂的活性降低。一般最佳的HF/Al2O3摩尔比为6.5;当HF与Al2O3的摩尔比为0.3~6∶1,部分Al2O3氟化形成AlF3;当HF/Al2O3摩尔比在6以上时,可使Al2O3完全转化为AlF3。通过改变灼烧条件,可以获得不同晶型的AlF3(α-AlF3、β-AlF3、γ-AlF3等)。反应结果证明,经氟化处理后的催化剂其催化活性明显优于未经氟化处理的活性Al2O3或商业α-AlF3催化剂。例如,在325℃,反应物料中HF和C2H2的摩尔比为1.3∶1,C2H2的空速为3600mL·g-1·h-1的条件下,以经氟化预处理的Al2O3作为催化剂,C2H2的转化率可达到97%,VF的转化率为81.9%。制备的γ-AlF3、β-AlF3和无定形AlF3也表现出较好的催化性能。

铝基催化剂具有原料便宜制取容易,反应后废渣处理较容易等优点,但也同时存在导致乙炔结焦的副反应和使用寿命不够理想的弱点。通过沉淀法或者浸渍法,在铝基催化剂上负载一些碱土金属元素、稀土元素、过渡金属元素等的化合物[28],再经过焙烧和HF高温氟化预处理,可使催化剂的寿命延长,并能抑制乙炔的结焦。

李国雄等[29]采用HF与Al(OH)3反应来制取AlF3催化剂。通过改变HF与Al(OH)3的配比和灼烧条件,获得不同晶型的AlF3(α-AlF3、γ-AlF3、ε-AlF3等),并对不同晶型AlF3的催化活性、选择性和寿命进行比较,结果如下:ε-AlF3>γ-AlF3>α-AlF3。研究发现,结焦对AlF3催化剂的活性和寿命影响很大,而影响结焦速度的主要因素为原料气配比、反应温度和乙炔空速,反应过程中水分对结焦也有一定的影响。在AlF3催化中添加氧化铋的实验表明,适量的铋盐可以抑制乙炔结焦副反应,使催化剂的寿命延长,但过量会使催化剂的活性下降[30]。

罗孟飞课题组[10,31-33]考察了含Cr、La、Mg、Sm、Zr、Y等助剂对Al2O3催化剂的影响。其中,采用沉积-沉淀法得到的Cr2O3-Al2O3催化剂(Cr含量为20wt.%)和La2O3-Al2O3催化剂(La的含量为1mol%),经氟化预处理后,在300℃、HF和C2H2的摩尔比为2∶1、空速为900h-1的条件下反应,乙炔的转化率分别为89.7%、94.5%,对VF的选择性为82.0%、84.1%,并且结碳量仅为1%和0.9%,保证了催化剂的寿命。通过表征分析后发现,添加La助剂后催化剂表面酸中心性质基本没有改变,但表面酸性位的总量随着La含量的升高而下降,这可能是氟化生成的LaF3覆盖了一部分由AlF3提供的L酸表面酸性位。采用浸渍法,在γ-Al2O3上负载Mg、Sm、Zr助剂,并进行焙烧和氟化预处理。反应结果表明,Zr的添加既保证高C2H2转化率,同时又提高了VF的选择性,降低了积炭选择性。而加入Mg或Sm助剂,都使C2H2转化率下降,前者大大降低了积炭选择性,后者提高了VF选择性。

3.7 其他催化剂

司林旭等[34-35]用活性炭和氯化铂以及氯化钯的混合物,经N2在400℃下活化10h后,降温至100℃~170℃制得催化剂。将C2H2与HF混合后投入管式反应器,C2H2的投料速率为3900g/h,HF的投料速率为2000~3650g/h。生成物经过水洗、碱洗后,直接压缩精馏得到纯度高于99%的VF,其收率为87.04%~93.58%。

4 结束语

含汞催化剂不仅价格贵而且难制备,活化过程长,产物收率低,不稳定,寿命短且毒性强。含镉催化剂和氟磺酸/金属氯化物复合催化剂的毒性也很强。铬基催化剂对环境也会造成一定程度的污染。这些催化剂都有损操作员工的健康和污染环境。锌基催化剂尽管选择性高,但其稳定性差,使用寿命不长。铝基催化剂具有原料便宜制取容易,绿色环保,反应活性与VF选择性较好,是最有研究和应用前景的催化剂。但是单一组分的铝基催化剂在反应过程中积炭现象比较严重,影响催化剂的活性和稳定性,进而影响其寿命。

乙炔与氢氟酸的反应属亲电加成反应,催化剂活性的大小取决于催化剂对乙炔的吸附及催化剂表面的酸中心的强度。催化剂的酸性越强,乙炔氢氟化反应的活性越好,但积炭量也越高。目前通过沉淀法或者浸渍法,在铝基催化剂上负载一些碱土金属元素、稀土元素、过渡金属元素等的化合物,再经过焙烧和高温氟化预处理,可使催化剂的寿命延长,并能抑制乙炔的结焦。如何更好的解决催化剂酸性与积炭量的矛盾,即既能适当降低催化剂的酸性,减少积炭量,又不至于较大的影响催化剂的反应活性,将是本反应体系催化剂制备的关键。

[1]张艳中,蒋争光,马培良.聚氟乙烯树脂的结构与性能研究[J].化工技术与开发,2008,37(1):15-17.

[2]倪家生,张卓平.国内外聚氟乙烯应用概况[J].浙江化工,1981,(2):42-43.

[3]焦东苗,邵关荣.聚氟乙烯树脂质量特性浅析[J].浙江化工,1997,28(1):42-43.

[4]胡宏武.聚氟乙烯的合成与应用[J].有机氟工业,1991,(5-6):23-29,15.

[5]Hedge T E,Cooley D F,Entemann C E,et al.Preparation of vinyl fluoride:US,3317619[P].1967-05-02.

[6]Christoph F J,Coulston G W.Treatment of chromium oxide and catalytic manufacture of vinyl fluoride:US,6359183[P].2002-03-19.

[7]Sianesi D,Nelli G.Production of vinyl fluoride:US,3200160[P].1965-08-10.

[8]Tustin J W H.Vinyl fluoride from 1-fluoro-2-chloroethane by pyrolysis in the presence of bromine:US,3621067[P].1971-11-16.

[9]Sianesi D,Fontanelli R,Nelli G.Process for the preparation of vinyl fluoride:US,3414627[P].1968-12-03.

[10]毕庆员,钱林,邢丽琼,等.乙炔氢氟化合成氟乙烯和1,1-二氟乙烷[J].化工进展,2008,27:491-493.

[11]Hillyer J C.Production of vinyl halides:US,2480021[P].1949-08-23.

[12]Salisbury L F.Synthesis of vinyl fluoride:US,2519199[P].1950-08-15.

[13]Salisbury L F.Synthesis of fluorohydrocarbons:US,2469848[P].1949-05-10.

[14]Whitman G M.Preparation of fluorohydrocarbons:US,2401850[P].1946-06-11.

[15]Ogura E,Hatabu K.Methed for producing a vinyl fluoride:US,3555102[P].1971-01-12.

[16]Foulletier L.Process for the production of vinyl fluoride:US,3413361[P].1968-11-26.

[17]Skiles B F.Mannufacture of vinyl fluoride and l,1-difluoroethane:US,2892000[P].1959-06-23.

[18]Calfee J D,Bratton F H.Hydrofluorination of unsaturated organic compounds:US,2462359[P].1949-02-22.

[19]Hedge T E,Cooley D F,Entemann C E,et al.Preparation of vinyl fluoride:US,3317619[P].1967-05-02.

[20]Diamond AlkaliCompany.Improvementsin or relating to vinyl fluoride production:GB,1064276[P].1967-05-05.

[21]Skiles B F.Preparation of vinyl flouride and catalyst therefore:US,2716142[P].1955-08-23.

[22]Hillyer J C,Wilson J F.Reaction of an acetylene with HF to produce vinyl fluoride and/or difluoroethane and homologues thereof:US,2471525[P].1949-05-31.

[23]Hillyer J C,Wilson J F.Hydrofluorination of acetylenic hydrocarbons:US,2574480[P].1951-11-13.

[24]Skiles B F.Preparation of vinyl fluoride and 1,1-difluoroethane and catalyst therefore:US,2716143[P].1955-08-23.

[25]Petit R,Kaziz C,Wetroff G.Process for hydrofluorination of acetylenic hydrocarbons:US,3187060[P].1965-06-01.

[26]Christoph F J,Elkton Jr.Process for preparing vinyl fluoride and 1,1-difluoroethane:US,3395187[P].1968-07-30.

[27]Du Pont De Nemours And Company.Process for preparing vinyl fluoride and 1,1-difluoroethane:GB,1026105[P].1966-11-08.

[28]Trimm D L.Catalysts for the control of coking during steam reforming[J].Catal.Today,1999,49(1-3):3-10.

[29]李国雄,胡宏武.活性氟化铝的研制和应用[J].有机氟工业,1988,(1):8-13.

[30]李国雄,胡宏武.γ-AlF3催化剂在氟乙烯合成中的使用技术[J].有机氟工业,1983,(3):36-44.

[31]Bi Q Y,Qian L,Xing L Q,et al.Vapor phase hydrofluorination of acetylene to vinyl fluoride over La2O3-Al2O3catalysts[J].J.Fluorine Chem.,2009,130(6):528-533.

[32]陈志斌,毕庆员,罗孟飞.镁、钐和锆对AlF3催化剂的乙炔气相氢氟化反应性能的影响[J].工业催化,2010,18(6):23-27.

[33]罗孟飞,毕庆员,鲁继青,等.用于生产氟乙烯和1,1-二氟乙烷的催化剂及制备方法:CN,101367037A[P].2009-02-18.

[34]司林旭,张平忠,徐建林.一种一氟二氯乙烷的制备方法:CN,101250086A[P].2008-08-27.

[35]司林旭,张平忠,徐建林,等.五氟丙烷的制备方法:CN,101560138A[P].2009-10-21.