超低压空分设备流程的可行性分析①

蒋 旭,张 淼,白宁莉

(开封空分集团有限公司设计研究院,河南开封公园路28号 475002)

超低压空分设备流程的可行性分析①

蒋 旭,张 淼,白宁莉

(开封空分集团有限公司设计研究院,河南开封公园路28号 475002)

对空分流程的发展历史进行了简述,超低压空分流程作为新一代空分流程,对其进行了研究和探讨。提出了具体流程方案并进行了阐述。

超低压;空分流程;可行性;分析

深冷分离空气技术经历了上百年的发展,如今日臻成熟,空分技术在工业生产的大舞台上已占据了它不可替代的地位。

目前空气分离方法主要有三种:膜分离、变压吸附和深冷分离。其中深冷分离技术占据主要市场,当然其功耗也是超出其它许多。而空分流程的组织与空分设备的能耗直接相关。优化空分流程对于节能而言,意义非常重大。

深冷法空分流程在发展过程中先后经历了高压、中压、全低压的流程组织后,目前全低压流程已得到广泛应用。当前超低压流程正成为广大技术人员研究的重大课题,超低压流程以其低能耗、低投资、安全性能好等特点而倍受人们的青睐,相信日后会得到广泛应用。

1 超低压空分流程简介

用风机代替全低压空分流程中的空压机,实现排压2.4 bar(A)(注:1 bar=0.1 MPa),大大低于原来空压机约5.4 bar(A)的排压压力,将空分冷箱外设备实现超低压,其压力头只需能克服正常运行阻力即可,冷箱内的初级精馏塔 (一般为筛板塔)的工作压力也实现超低压,精馏效率大幅提高,同时省去一些设备和管路。

在降低工作压力的同时,空分设备的运行能耗可实现降低10%左右;同时投资也有所减少。因此,从节能性和减少投资的方面来说,超低压空分流程代表新一代空分技术,对能源化工领域是一次技术革命和大飞跃。

2 超低压空分流程的两种型式

以内压缩为例,超低压空分流程一般有以下两种型式。

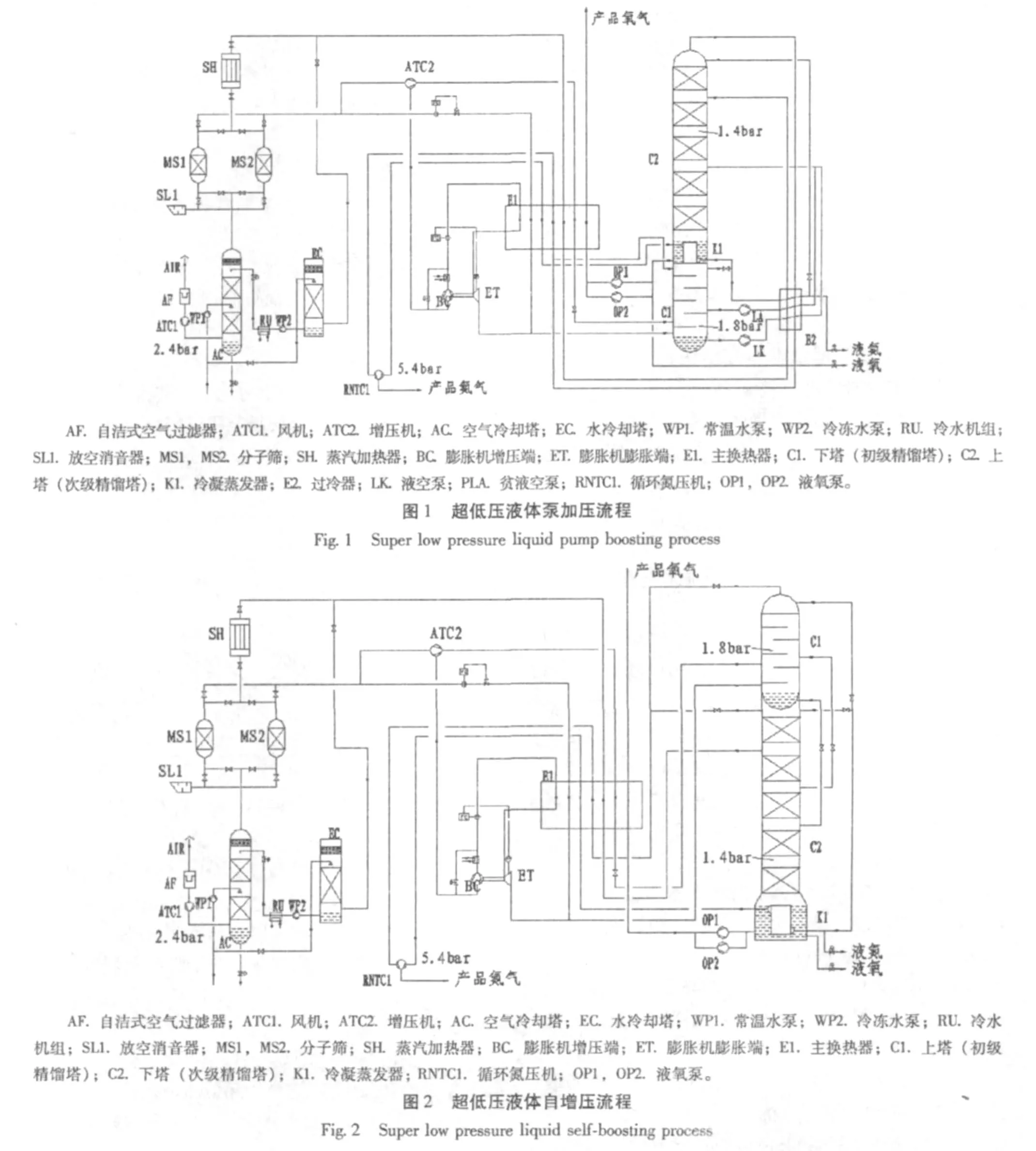

2.1 超低压液体泵加压流程

流程原理概述:空气从自洁式过滤器吸入,经风机压缩,排压2.4 bar(A)。经空冷塔冷却,分子筛吸附净化后,一路作为低压空气经主换热器冷却后进入下塔;另一部分经增压机后分为两股,一股中抽后进入膨胀机的增压端,增压后经换热器冷却至一定温度后中抽膨胀,经膨胀机膨胀后进入下塔。另一股由增压机末级抽出,经主换热器后节流进入下塔。下塔工作压力为1.8 bar(A),下塔液空与贫液空由低温泵加压送至上塔。氮气则直接经主换热器出冷箱,汇入氮气总管,经氮压机压缩至5.4 bar(A),一部分作为氮气产品,另一部分再经主换热器进入冷凝蒸发器与液氧换热,被液氧冷凝后一部分节流后进入下塔,一部分送入上塔,剩余部分作为液体产品送入贮槽。

上塔氮气出主换热器后汇入氮气总管。液氧由液氧泵加压,液氧经主换热器气化后直接送出。液体产品从冷凝蒸发器抽出送入贮槽。

2.2 超低压液体自增压流程

流程原理概述:空气从自洁式过滤器吸入,经风机压缩,排压2.4 bar(A)。经空冷塔冷却,分子筛吸附净化后,一路作为低压空气经主换热器冷却后进入下塔;另一部分经增压机后分为两股,一股中抽后进入膨胀机的增压端,增压后经换热器冷却至一定温度后中抽膨胀,经膨胀机膨胀后进入下塔。另一股由增压机末级抽出,经主换热器后节流进入上塔。上塔工作压力为1.8 bar(A),上塔液空与贫液空由液柱自增压送至下塔。氮气则直接经主换热器出冷箱,汇入氮气总管,经氮压机压缩至5.4 bar(A),一部分作为氮气产品,另一部分再经主换热器进入冷凝蒸发器,与液氧换热,被液氧冷凝后一部分节流后进入上塔,一部分节流后送入下塔,剩余部分作为液体产品送入贮槽。

下塔氮气出主换热器后汇入氮气总管。液氧由液氧泵加压,液氧经主换热器气化后直接送出。液体产品从冷凝蒸发器抽出送入贮槽。

2.3 两种流程形式的比较

流程型式二是从流程型式一演变而来,显然流程二更具优势,其少了两台液体泵和过冷器。可靠性更强,操作简便,投资和运行成本更低。

3 与全低压流程型式比较

3.1 超低压自增压流程同全低压流程比较

3.1.1 优势

1.塔的稳定性大大提高。超低压液体自增压流程较全低压流程更稳定。填料次级精馏塔与筛板初级精馏塔相比,重量要轻许多,主冷的重量也较筛板塔更重一些。质量较大的设备处于底下,质量较轻的处于上面,塔的稳定性大大提高。可降低全低压流程中筛板塔的壁厚。显然初级精馏塔,次级精馏塔和冷凝蒸发器的这种位置排布更为合理。

2.降低初级精馏塔的工作压力。初级精馏塔的工作压力在1.8 bar(A)时最大精馏温差为4.3 K,工作压力在5.4 bar(A)时最大精馏温差为3 K,这样氧气和氮气的精馏温差扩大43%,精馏效率提高20%以上,上塔、下塔的高度降低20%左右。同时可通过增大循环氮气量来增大回流比,也可以大幅提高精馏效率。

3.空冷塔、水冷塔、分子筛吸附器及精馏塔的工作压力降低至接近于常压,危险性降低,塔的壁厚减少,只需能达到其刚度所需壁厚即可,但是直径增大,这是劣势。

4.塔体高度降低,冷箱内配管少,且更简单;由于少了过冷器,同时由于初级精馏塔、次级精馏塔和冷凝蒸发器的合理位置排布,配置氩塔时由于主塔高度降低,氩塔的高度也随着降低,使得冷箱内配管量和长度大大减少,同时冷箱内的问题处理会更方便。

5.出冷凝蒸发器液氮节流压差减小,合理利用了液体压力头,减少了节流气化。同时出主换热器的高压液空的压力头也得到有效利用,减少了节流气化。

3.1.2 劣势

操作相对复杂。多了循环氮压机的操作和维护,使得空分设备的操作相对复杂。与传统的全低压内压缩流程相比,在操作上安全性相对不够好,其在操作上与氮循环流程类似。

3.2 流程计算及投资运行

3.2.1 运行能耗

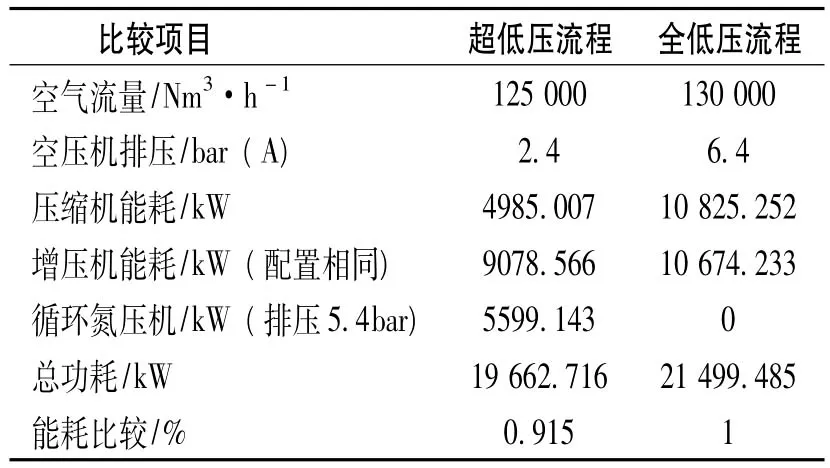

以25 000 Nm3/h的空分为例,详见表1。

表1 超低压与全低压流程运行能耗比较Table 1 Running power consumption comparison between super low pressure process and full low pressure process

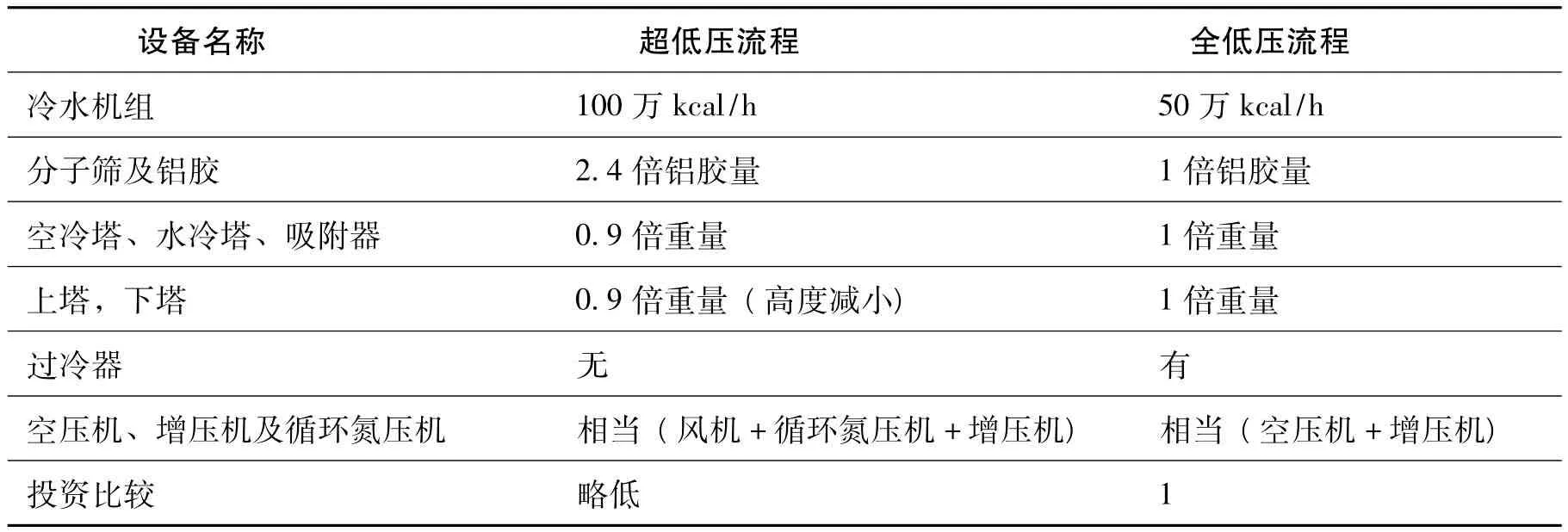

3.2.2 设备投资

以25 000 m3/h的空分为例,详见表2。

3.3 难题解决

鉴于低压下空气含水量会大增,分子筛再生与分子筛床层会大增,措施是增大冷水机组的制冷量,降低出空冷塔的空气出口温度至10℃或更低,可使其含水量减少。同时增加分子筛吸附器的铝胶量 (两倍),适当增大吸附器的直径,可使其含水量及二氧化碳量合格。

由于主塔工作压力低,所以空冷塔、分子筛纯化器、下塔的直径会增大,所以超低压流程目前只适合应用于三万等级以下的空分设备。

表2 超低压与全低压流程设备投资比较Table 2 Investment cost comparison between super-low pressure process and full-low pressure process

4 流程优化

本流程可与氮循环流程有机结合,针对用户用氮产品种类多,既可减少动设备的投资,同时又可有效减少运行能耗。

5 展 望

作为新一代空分技术,超低压空分流程以其不可比拟的优越性定会被广大技术人员所认同,深冷分离空气行业也将迎来一场新变革。

超低压液体自增压流程与超低压液体泵加压流程相比,显然超低压液体自增压流程更为合理,其节能性、可行性更好。

随着国民经济和科学技术的大力发展,我国能源化工领域对空分设备的需求量日益增加,大空分项目越来越多,却因电力紧缺,能耗多而受限。我国在十二五规划中提倡节能减排,降低能耗。超低压空分流程顺应这一趋势,可大幅降低空分设备的投资和能耗,相信在能源化工领域将会有更大的发挥空间和更多的推广应用。

Analyzed on The Feasibility of The Super Low Pressure Air Separation Process

JIANG Xu ,ZHANG Miao,BAINingli

(Institute of Research and Development,Kaifeng Air Separation Group Co.,Kaifeng 475002,China)

The history that the developmentof air separation process is briefly introduced.The investigation and discussion in the super low pressure air separation process are carried on,which is called the new technology of air separation process. We briefly introduce and advance the idiographic project.

super low pressure;air separation process;feasibility;analysis

TQ116.11

B

1007-7804(2012)04-0028-04

10.3969/j.issn.1007-7804.2012.04.006

2012-02-08

蒋 旭,男,助理工程师,毕业于西安交通大学过程装备与控制工程专业,现任职于开封空分集团有限公司设计研究院流程设备室。