应用液压传动技术解决易燃易爆物安全升降

薛福连

沈阳市辽中县化工总厂,辽宁 辽中 110200

在生产经营活动中常常遇到重物的升降问题,对于普通的物件要将它们提起放下,那是一件再容易不过的事情。如果在特殊的场所需要装卸、运送、升降的物品是易燃易爆物或其它危险品,对于在一些场地大、空旷的地方,如仓库、码头、机场等,用防爆叉车、大型吊塔(吊机)、龙门天车、防爆传送带等设备,对它们进行装卸、堆垛,问题就可以解决。但是如果场地狭窄,防爆叉车无法进入或没有回转的地方,如一些工厂企业内的生产车间中,易燃易爆等危险品安全升降问题又如何解决呢?虽然,目前的科技水平可以提供多种手段,但是哪一种适合自己实际情况,投入少见效大的最佳方法?根据目前各种传动技术的构成特征比较,在特殊要求的场所中,液压升降平台是解决易燃易爆等危险品的安全升降最为简单有效的设备。

1 液压传动的优势

液压传动是以具有一定压力能的油液作为工作介质,经液压控制阀控制,进入液压缸推动工作机构运动。工作机构运动速度的快慢,取决于在一定时间内进入液压缸内的油液体积的多少;液压缸推力的大小,取决于压力高低和活塞有效作用面积的大小。液压传动原理向人们展示了在一定条件下,液压传动能较容易地使物体获得不同的运动轨迹和一定的运动速度,并且通过液压传动系统中液压阀控制,改变物体在运动轨迹上的位置,如车床上刀具的自动进给、大型挖掘机的翻斗摇合、装卸车车厢的自动卸料……等等。它们的运动轨迹分别为直线和曲线,它们工作过程中位置的变换是通过液压传动系统中换向阀阀芯位置变动而实现的。液压传动系统一般由:①动车装置、②操纵装置、⑧执行装置、④辅助元件、⑤工作介质等组成,而工作机构是与液压传动系统中活塞杆或柱塞油缸的一端相连接,液压升降平台的工作平台设置正是这样。如图1所示为液压升降平台简单的液压传动系统图:

当电动机带动油泵启动时,压力油通过控制阀调控进入柱塞油缸,柱塞油缸在压力油的压迫下向上推出,置于柱塞油缸上的工作平台也随这升起;在柱塞油缸被推出期间油泵停止转动时,液压系统内的压力油在单向阀的作用下保持在管道和柱塞油缸里,平台就停在上升行程中的任一位置上;当油泵继续启动柱塞油缸被推至最高位置时,平台也就处于最高位;当电磁换向阀换向时,液压系统内的压力油在柱塞油缸及平台的重量压迫下被压回油箱,这时柱塞油缸也慢慢地降下直至全部复位,此时的平台就处于最低位置。从平台的运行轨迹的变动,我们看到液压系统中柱塞油缸运动方向的改变及位置变换,完全通过液压系统中的控制阀内部阀芯的位置变动,调节系统内的油量、压力而实现的,它们是整个液压系统能量转换、保持的关键。通过对它们简单的操作,控制液压升降平台的上升、停留、下降就显得方便容易了。

图1 液压升降平台液压系统图Fig.1 The hydraulic lift platform hydraulic system diagram

2 液压升降平台的安全性能

2.1 机械传动设备

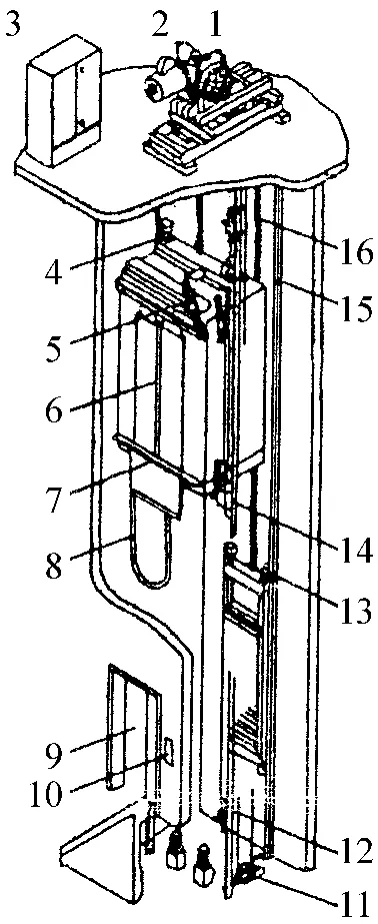

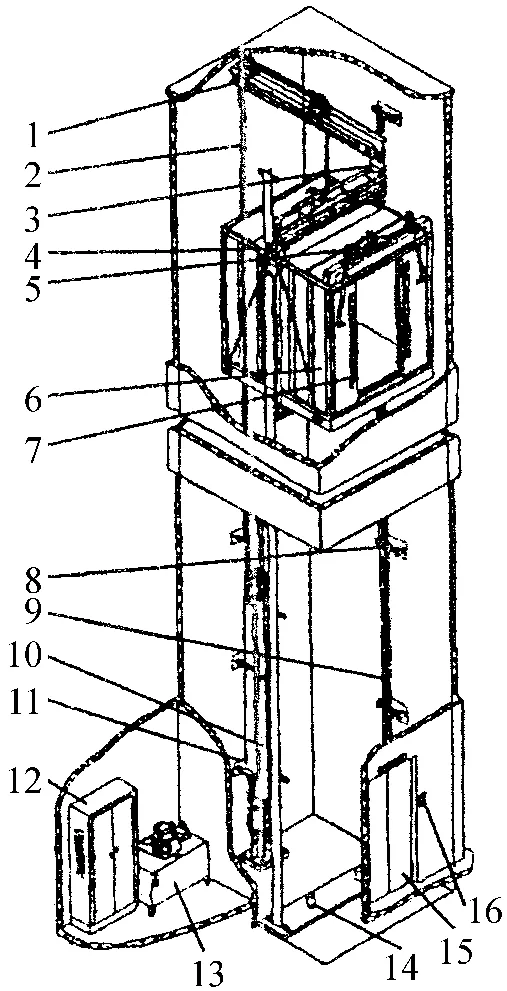

升降物体,改变其空间位置,最原始的方法是用人工担抬。此法劳动强度大,低级落后,对搬运易燃易爆物无安全可言。随着生产力的发展,人们改为使用手动滑轮、葫芦等简单工具,在降低劳动强度方面稍有改进,但仍然摆脱不了效率低,安全性差的局面。再至后来出现了电动葫芦、电动卷扬机、电梯等设备,人们在装卸技术水平又向前迈进了一大步。然而电动葫芦操作过程稳定性差,对起吊物包扎不牢的隐患无处不在,尤其遇上形状不规则的物件,不适宜在小场地内进行交叉作业;电动卷扬机的起吊作业虽然比电动葫芦固定和稳定,操作者可远离起吊物,但是它不能有效地控制起吊物的平层位置,而且电动卷扬机在井架上的安全保护装置过于简陋,在高处装卸物品时,那些进出吊架搬运货物的人的生命安全难以保证:机械电梯(如图2所示),它是在一固定井道内运行,并有一整套安全设施来保证进出电梯人员的生命安全,但是它本身结构决定了它对装载易燃易爆物是不适宜的,其表现在:

图2 机械电梯结构示图Fig.2 The mechanical lift structure scheme

(1)传动方式。机械电梯的上下运行是靠钢丝绳与曳引轮之间的磨擦力来实现,此传动付运动时存在磨擦起火花的隐患:

(2)刹车系统。机械电梯的停层刹车保护是由刹车皮与转鼓磨擦实现。控制刹车皮与转鼓离合器的开合,是靠大型的活动电磁铁在其线圈通断电时产生的电磁力作用下,改变了离合器上压簧拉杆的位置,进而改变压簧力的大小造成离合跳动实现的,当电梯停层时活动电磁铁被弹开,刹车皮在压簧拉杆复位的压力作用下紧抱转鼓,转鼓瞬间停转,此时它们之间的接触面温度迅速升高,有产生火花的可能;当电梯起动时活动电磁铁复位,它的复位过程有对固定的电磁铁进行撞击的现象。如此一来,同样存在撞击起火花的可能;

(3)电梯的防继绳装置,它们的形式多种,比较常见的是由置于电梯轿厢顶部或底部上可旋转压紧井道中导轨的一组齿轮和凸轮组组成。电梯在运行过程中一但发生钢丝绳断时,该装置中的凸轮组在随着轿厢一起作自由落体运动中旋转并瞬间压死导轨,从而阻止轿厢继续下跌。在它们阻止轿厢下跌的过程中,凸轮组与导轨间的磨擦力瞬间增大必然引起火花出现,此时若电梯轿厢内装有易燃易爆物那将是危险至极;

(4)电梯的防冲顶冲底装置,它们是由有关的电气控制回路组成。由于电梯是在固定的井道中运行,它的行程受钢丝绳长度限制。在电梯运行过程中万一电气控制线路中的组件失灵或失效,这时井道中的轿厢、对重块仍按原来的运行方向运动,此期间它们有可能越过上(下)及限位置撞向机房楼底(井道底),造成轿厢、建筑物损坏,此时若电梯轿厢内装有易燃易爆物,它们同样会受到撞击,危险程度同样不可估量。

2.2 液压传动技术的优点

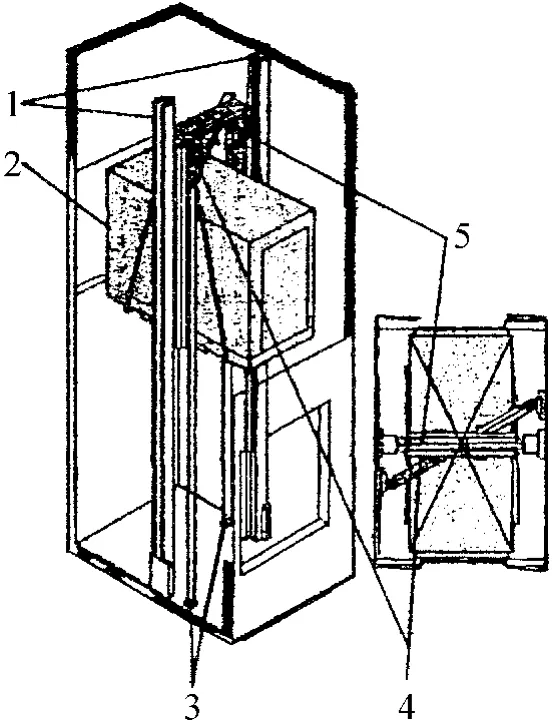

(1)液压升降平台(如图3所示),它主要由柱塞油缸、导轨、泵站、钢架、工作平台组成。工作平台置于柱塞油缸上,沿着固定垂直井道或钢架上的导轨上下运动。从液压升降平台升降过程看出:

图3 液压升降平台结构示图Fig.3 The hydraulic lift platform structure scheme

(a)液压升降平台由于受柱塞油缸的几何尺寸限制,在它运行过程中不存在冲顶冲底现象,这是机械电梯、卷扬机、电动葫芦所不能相比的;

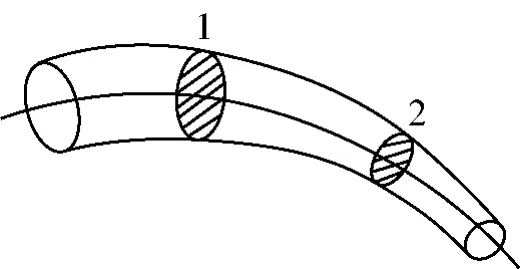

(b)由于液压升降平台不存在钢丝绳曳引问题,也就无因钢丝绳断导致平台跌落之虞。工作平台上升到最高或在上升过程中处于行程中任一位置时,万一发生油管断裂,在油缸柱塞内的压力油失压的情况下,工作平台的下降将是怎样的状况呢?请看下面的分析:根据液流连续性原理,我们知道液体在管道中稳定流动时由于它不可压缩,在压力作用下液体中间也不可能有间隙,所以液体流经管道每一截面的流量相等。如图4所示,液体在不等横截面的管道中流动,设截面1和2的直径各为D1和D2,面积为A1和A2,流速分别为V1和V2,根据液流的连续性原理,流经截面1和截面2的液体质量完全相等。

图4 流动连续性原理图Fig.4 Flow continuity schematic diagram

即:V1A1=V2A2=VA=常量

因为Q=VA

所以液流连续方程式也可以写成:Q1=Q2或V1/V2=A2/A1=(D2/D1)2

上式说明,通过管内不同横截面积的流速与其横截面的大小成反比,即管径细的地方流速大,管径粗的地方流速小。一般来说油缸柱塞直径是油管直径5~8倍,即D1=(5~8)D2

那么 V1/V2=A2/A1=(D2/D1)2=1/(25~64)

显然这时的工作平台随柱塞油缸的下降而下降,它们的下降速度比油液从断管裂口流出的速度小得多,而且它们的下降是自身重量造成,柱塞油缸下降复位的过程将是缓慢而平稳的,无需引起惊慌失措。

式中Q1、Q2——分别为进入柱塞油缸、油管的流量(m3/s);

A1、A2——分别为柱塞油缸、油管的有效面积(m2);

V1、V2——分别为油液进出柱塞油缸、油管的运动速度(m/s)

D1、D2——分 别 为 柱 塞 油 缸、油 管 的 直 径(mm)。

(c)液压升降平台在升降范围内既有电动葫芦升降的随意性,又可以设置如机械电梯和卷场机所配置的固定上落井道、导轨和厅门联锁等安全设施,同时它的泵站、门闸(包括厅门)的设置可按所在场地的需要设定,无需特设机房,所配备的电器可为防爆型,控制形式可为手动或电动等。因此,液压升降平台的有关设置可根据实际需要进行取舍。

由此可见,液压升降平台适宜升降、包装、装卸、传送易燃易爆物等危险品的作业,对各类场所如工厂、学校、仓库、码头、银行、体育场馆、道路交通设施等有关升降、装卸、维修保养、保安保密工作均适合。尤其对中小企业在危险等级高的地方进行生产工艺设备的技改技革,或对其中不安全的地方进行隐患整改,克服场地狭窄等诸多严格要求的地方,采用液压升降平台解决危险品的安全升降问题,是一条简便有效的途径。

图5 液压电梯结构示图Fig.5 The hydraulic lift structure scheme

(2)液压电梯(如图5所示),它是液压升降平台与机械电梯的有机集成,克服了液压升降平台由于受其柱塞油缸加工长度限制,而难以在较高层建筑上实现升降物品。(a)液压电梯它的传动形式和工作原理与液压升降平台相同,只不过它的柱塞油缸顶不是与平台直接相连,而是与一组钢丝绳轮系连接,钢丝绳的一端在柱塞油缸的支座上,另一端与电梯轿厢联结。当柱塞油缸内的活塞杆伸出时,轿厢通过钢丝绳轮系的牵引向上运行:同样在柱塞油缸内的压力油在控制阀的控制下接通油箱时,轿厢在自身重作用下向下运行,活塞杆在外力作用下被压回油缸相应的位置里,或被全部压进油缸。轿厢上升、停层、下降的过程,完全通过有关电路控制液压系统中的控制元件,使其改变液压系统中压力油的压力、油量的大小而实现的。在这里钢丝绳与绳轮的运动形式是滑动牵引,绳轮与钢丝绳可同时涂上润滑脂以改善其运动付的润滑状况,因而它们可得到较好的维护保养,这与机械电梯的摩擦曳引相比就显得它的安全、耐用;

(b)液压电梯的行程同样受到柱塞油缸长度限制,轿厢升降行程固定,不存在冲顶冲底问题,这是机械电梯无法比拟的;

(c)液压电梯由于其传动方式决定了它不存在刹车系统。一方面它的升降、平层原理与液压升降平台相同,另一方面当它在行动过程中发生油管断裂现象,同样如液连续性原理所述,轿厢会随活塞杆被慢慢压回油缸里而徐徐下降至最低位置上;

(d)液压电梯的机房占地面积小,只要能安置泵站、配电箱就行。这有利于因地制宜,在此,机械电梯是难以达到。

3 液压传动技术的应用效果

一般来说在高层建筑上贮存、生产危险品,在有关部门严格把关下难以审批通过。但在一定高度范围内的厂房、钢结构架(平台)、钢筋混凝土构架(平台)上进行危险品的加工、生产,在石油、化工生产企业中是客观存在。从事这些活动只要遵循国家对生产、贮存危险品的有关法规,符合有关消防、安全、环保、工业卫生等规定,有关部门是允许认可的。这在一定范围内为液压升降平台的推广应用开辟了广阔前景。现以10m高厂房内设置3层/站,在固定井道内(其面积为2.5×2.5m2)提升1000kg易燃易爆物为例进行投入分析比较,较为符合目前一些企业生产经营的实际。

3.1 设备的初期投入

(a)液压升降平台的投入为15万元左右,安装周期为21~28天。由于液压升降平台结构简单、无配重块,平台的有效工作面积能达到1.8×2m2;泵站体积(长×宽×高,以下同)1×0.5×1.2m3,配电箱的体积为0.8×0.8×0.25m3,机房面积为1.5×1m2则可。如果利用建筑物的楼梯间安置泵站,电箱配置在电房,那1.5×1m2的机房可免。这样机房的建筑投入将减少1~2万元;

(b)液压电梯的投入为20~25万元,安装周期为28~35天。由于井道内要留置油缸与钢丝绳轮系占有的活动空间,所以轿厢的实际面积约为1.5×2m2,这明显地较液压升降平台小:有关泵站、配电箱的体积及对机房面积的设置情况与液压升降平台相似,同样可节省这方面的投资,而机械电梯是不能办到的;

(c)防爆电动葫芦在同一井道内同时满足3层/站中不同层站的使用要求,操作上安全性无法保证,它只能在2层/站间的楼房内使用。因此,使用防爆电动葫芦满足3层/站中不同层站的使用要求10~12万元。虽然它的投入比电梯少很多,与液压升降平台的投入相差不大,结构简单,安装周期短,但是它在使用过程中整体安全性能远比液压升降平台、液压电梯差;在起吊同等重量、同等体积物品的前提下,它受楼层厅门高度的限制,物品堆叠体积相应地减少,其工作效率有所降低;

(d)机械电梯由于无法解决整体防爆问题,在此不列入讨论范围之中。

3.2 设备运行费用的投入

液压升降平台、液压电梯,它们所配置的电机功率都是≤5.5kW;若从升降普通物品角度考虑,机械电梯由于它的传动方式是通过蜗轮蜗杆减速机转换,靠曳引轮与钢丝绳间磨擦力曳引实现升降的,因此机械能的损耗较液压传动大,所配电机功率为7.5~10kW;电动葫芦因局限在两层站之间使用,其电机功率为2~2.5kW。

从上述有关数据反映,除去电动葫芦不计,在同一条件下升降同等重量的物品时,机械电梯运行耗用的电能比液压升降平台和液压电梯的高37%~80%。

3.3 设备维护费用的投入

起重设备在正常情况下使用其故障率是比较低,它们的故障种类大体分为机械故障和电器故障。在电器方面,电动葫芦、液压升降平台等的电器元件少,电气线路简单,维护保养费用低;而电梯(包括液压电梯)的电器元件多,电气线路比较复杂。主要发生在电气元件接触不良、老化造成它们的过热失效或烧坏,作为机械电梯它还多了一个刹车制动线圈,这在维护保养费用上就比液压电梯高些。在机械方面,液压升降平台、液压电梯所反映出来的多数是管线、油缸密封件泄漏,这主要为密封件在使用一段时间后老化失效,大约在2~3年内,油缸内的密封圈需要进行更换,所需时间为1~2天;机械电梯的机械故障多数为钢丝绳与曳引轮相互磨损;减速机机件的磨损;减速机密封件的失效;刹车系统的磨损等因素造成的。这些磨损在电梯使用3~5年后会逐渐出现,随着磨损的增加其危害性增大,5年后对这些关键部位进行维修更换将接踵而来,费用会逐渐增多,而所占用的维修时间随着更换不同部位零件而有所不同;电动葫芦由于结构简单,机件磨损引起的故障比较容易发现和处理,所花费的资金和时间不多。

由此可见在设备维护费用方面的投入,电动葫芦为最少;液压升降平台、液压电梯比较稳定,所反映出来的是设备投入使用初期3~5年内较机械电梯高,而5年后则相应地比机械电梯少,而它们的故障容易检查发现和消除,随着使用时间的增长其稳定性就越好,而机械电梯则相反。

我们选用设备所遵循的原则,首先要求适用,其余依次为价钱合理,技术先进,维护费用多少,使用周期长。所谓设备的适用性,它应该包括两方面的含义:既要满足生产工艺技术要求,又要符合安全第一的思想。在安全问题未解决的前提下,原则后面的内容就显得苍白。在特殊场合里处理易燃易爆等危险物品的安全升降问题,使用液压升降平台所具有的技术、结构特性及其经济性的优势,是其它传动技术设备所不能比拟的,它恰恰符合了上述原则要求,即以最少的投入获取最大的收益。因此说在一定的高度范围内,特别是在特殊要求的场所中,液压升降平台是目前解决易燃易爆等危险品安全升降最为简单有效的设备。