橡胶挤出机螺杆的应用与设计发展

赵明洁

(河北师范大学职业技术学院,河北石家庄 050024)

橡胶挤出机螺杆的应用与设计发展

赵明洁

(河北师范大学职业技术学院,河北石家庄 050024)

简述了橡胶螺杆挤出机的设计发展现状,详细论述了其主要工作部件——螺杆的应用与设计发展趋势。

橡胶螺杆挤出机;销钉;螺杆

橡胶产品已被广泛用于日常生活如自行车和汽车车胎、电缆、各种小型胶管等,从而也催生了其加工设备——挤出机为满足市场需求向更优化方向发展。其中以压形挤出机应用最为广泛。总之,操作简单、体积小、价格便宜、挤出制品均匀密实、高效率、多功能、低能耗是目前橡胶挤出机的新发展方向。

1 挤出机发展概况

1879年出现了第1台螺杆挤出机,使原来的间歇式生产变成连续式,大大提高了产量,降低了工人的劳动强度。20世纪初,螺杆挤出机开始应用于橡胶加工工业。中国的橡胶工业解放后从无到有,从小到大,现已发展成为一个工业体系。螺杆挤出机的优点是生产能力高,挤出的胶坯制品均匀密实,尺寸准确,能实现工业过程的连续化、联动化和自动化。另外,它还具有结构简单、制造容易、操作方便等优点,因此在橡胶加工工业中得到广泛应用。中国螺杆挤出机的设计发展主要经历了3个阶段:热喂料挤出机、冷喂料挤出机和销钉机筒挤出机[1]。

2 挤出机的组成与螺杆的分类

2.1 挤出机的组成

螺杆挤出机是由挤压系统、机头、传动系统、加热冷却系统及电器控制系统5部分组成。挤压系统的主要工作部件是螺杆、机筒、衬套等。而螺杆是挤出机最重要的工作部件,有挤出机“心脏”之称。螺杆的结构和参数选择是否合理将直接影响挤出机的工作性能和挤出制品的质量好坏。所以,在挤出机的设计发展过程中,人们对其有“心脏”之称的螺杆进行了大量改进工作。时至今日,中国的热、冷和销钉挤出机的螺杆基本已经实现了标准化、系列化。

2.2 螺杆的分类

螺杆按照结构和螺纹部分的几何形状可分为普通螺杆、新型螺杆和排气螺杆。

1)普通螺杆 普通螺杆挤出机是目前广泛应用的挤出机,这种螺杆螺纹分为加料段、塑化段和挤出段。普通螺杆和新型螺杆比较有许多不足之处,有逐渐被新型螺杆取代的趋势。

2)新型螺杆 新型螺杆是在普通螺杆基础之上发展起来的。其特点是在螺纹的正常走向处,设置一些销钉和开设一部分非常螺纹段,用来变化螺杆中物料的输送状态,从而提高物料的混炼能力,加快了物料的熔融速度,使物料能更好地均匀塑化。新型螺杆有多种结构形式,目前中国橡胶挤出机应用比较多的有3种[2]:1)主副螺纹型螺杆;2)分流型螺杆;3)屏障型螺杆。

3)排气型螺杆 排气型螺杆是排气式挤出机的专用螺杆。

3 热、冷喂料及销钉挤出机螺杆的设计应用

目前中国橡胶挤出机只有热喂料挤出机的螺杆使用普通收敛式螺杆;而冷喂料和销钉挤出机均已采用了新型螺杆。橡胶挤出机的螺杆分为加料段、塑化段和挤出段,每段都有其特殊作用,每段长度的比例有严格要求,现基本都标准化了。

3.1 热喂料挤出机

热喂料挤出机是把预热的胶料切条后送入挤出机喂料口,由于胶料已经加热,所以热喂料挤出机的优点是螺杆的长径比小。螺杆通常被设计成等深不等距的普通收敛式双头螺杆,这种螺杆的螺纹深度不变,其螺纹导程和升角沿机头方向逐渐变小。随着胶料向机头方向不断推进,胶料受到的压力和剪切力越来越大,使得胶料塑化均匀,不易产生烧焦现象。而且操作简单,生产率高,挤出的胶坯制品形状准确。其缺点是胶料需要在供热的热炼机上加热到60~80℃,由于胶料在热炼机上停留的时间不易控制,使得胶料的可塑度不稳定,影响挤出质量,而且多一道热工序,故目前一些企业已经不进行大批量生产了。

3.2 冷喂料挤出机

由于冷喂料挤出机不需要对胶料热炼,胶料在室温条件下直接进入喂料口,所以冷喂料挤出机螺杆的长径比大。螺杆设计采用比普通螺杆剪切和撕裂效果强的主副螺纹螺杆。这种新型螺杆一般由2条导程不等的主副螺纹组成,副螺纹的高度略低于主螺纹。螺杆长径比增大,塑化段加长,使胶料能够得到很好的塑化和捏炼,挤出的制品均匀密实。主副螺纹螺杆对胶料的适用性强,从100%天然橡胶到100%合成橡胶都能加工。而且在主副螺纹的侧面,经常保持着熔融胶料的状态,因此润滑效果好,不易产生螺杆刮套现象,其缺点是驱动功率大。另外,冷喂料挤出机的螺杆还采用屏障型螺杆,这种新型螺杆使得胶料在螺槽中流动时会受到屏障元件的作用而产生强烈剪切和混合,因此胶料能得到较好的塑化和混合。目前冷喂料挤出机较热喂料挤出机使用广泛。

3.3 销钉挤出机

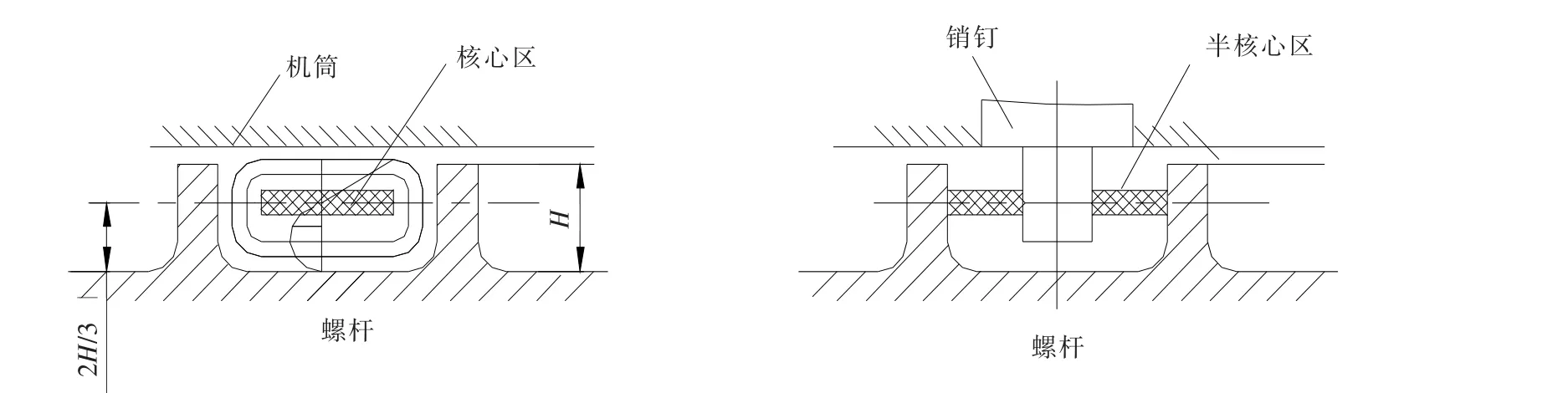

销钉挤出机是在冷喂料挤出机的基础之上发展起来的。它的结构特点是在机筒的一定部位上装有数排沿机筒圆周方向的销钉,销钉直接伸入螺槽中。当胶料在螺纹螺槽中呈环形流动时,在螺槽中心必然会形成一个混合塑化较差的核心,特别是当胶料有硬块时,这个核心更容易形成[3]。在螺纹槽中插入螺钉就会破坏这个核心。螺杆每转1周,胶料就会受到1排(6~8个)销钉的多次分割和搅拌,从而加强了胶料在螺杆螺纹沟槽内的塑化和捏炼作用,降低了排胶温度,提高了胶料的黏度,使挤出的胶坯制品更加密实,尺寸准确。由于销钉还可以起到阻挡胶料回流的作用,使排胶量提高,因而销钉挤出机的产量比冷喂料挤出机的产量高。小型冷喂料挤出机螺杆的螺距较小,胶料不易形成核心,一般不需要设计成销钉式,通常在螺杆直径≥120mm时才考虑选用销钉挤出机。实验证明,螺杆直径越大,销钉挤出机的优点越会显现出来。当螺杆直径<90mm时,销钉的分流作用实际上并不明显。

图1 销钉对胶料的作用原理Fig.1 Action principle of the pin to glue stock

中国销钉挤出机的螺杆主要采用主副螺纹螺杆结构和屏障型螺杆结构。主副螺纹结构通常是在塑化段一开始就采用;有些生产厂家还把螺杆主副螺纹结构断开成2段;有些生产厂家则采用屏障型螺杆或屏障型和主副螺纹结构结合的螺杆结构。中国销钉挤出机几乎不采用普通螺杆结构。实践证明:选用新型螺杆结构的销钉挤出机同时兼备冷喂料和销钉挤出机的“双优”功效。

中国热、冷喂料及销钉挤出机在螺杆设计方面均已实现标准化和系列化。事实上,橡胶螺杆挤出机的螺杆设计已经趋于成熟,客户可根据自己的需求来选择各类型的挤出机。

4 国外销钉挤出机简介

销钉挤出机在国外应用非常广泛。它的螺杆结构形式是根据胶料的门尼黏度来选择的,不同黏度的胶料,采用不同结构的螺杆。Berstoff公司生产的销钉挤出机的3种典型螺杆如下。

1)门尼黏度为30~50的胶料选用普通螺杆结构,它只在螺杆的压缩段的机筒上装有销钉。

2)门尼黏度为30~80的胶料也选用普通螺杆结构,但除了在压缩段具有销钉槽外,在喂料段还有4头螺纹,具有较大的螺纹升角。此外,在喂料段还有深度等于压缩段螺槽深度的沟槽,由于导程与螺纹不同可以将螺纹切断,从而加强了胶料的撕裂作用。

3)门尼黏度为30~120的胶料在第2种螺杆的特点基础上,在塑化段末和挤出段之间增加1段主副螺纹,具有强力的分流、搅拌和剪切作用,分流靠销钉来实现,强力剪切则是靠主副螺纹完成的。据报道,该公司生产的销钉挤出机80%配以第2种螺杆。

5 橡胶挤出机的发展方向

1)进一步完善挤出设计理论,在模具和制造业中全面推广CAD/CAM/CAE技术[4],设计出优质、高效、低耗的新型螺杆是挤出机发展的一个重要方向,大直径螺杆挤出机越来越受到用户青睐。

2)利用新材料(塑料和高合金等耐热、耐磨材料)取代传统材料(钢、铁等),减小体积和质量,降低成本;进一步改善热处理工艺来提高材料的综合机械性能。

3)进一步提高自动化程度,控制系统向可编程控制器(PLC)方向转化[5]。

4)向一机多用及扩大工艺用途方向发展。

[1]张秀英.橡胶模具设计方法和实例[M].第2版.北京:化学工业出版社,2010.

[2]唐国俊,李键镔.橡胶机械设计[M].北京:化学工业出版社,1984.

[3]刘巨源,刘希春.橡胶加工设备与模具[M].北京:化学工业出版社,2005.

[4]高文廷,杜爱华,辛振祥,等.国内外再生橡胶生产现状[J].橡胶技术与装备,2012(2):31-34.

[5]海 心,赵 华.机电传动控制[M].北京:化学工业出版社,2007.

Application and development of rubber extruder screw

ZHAO Ming-jie

(Vocation Technology College,Hebei Normal University,Shijiazhuang Hebei 050024,China)

The development situation of the rubber screw extruder is introduced.The application and the development of the screw is mainly discussed.

rubber screw extruder;pin;screw

TQ330

A

1008-1534(2012)03-0180-02

2012-03-19

冯 民

赵明洁(1960-),女,河北石家庄人,副教授,主要从事机械设计方面的研究。