常减压蒸馏装置腐蚀检查分析

孙丽丽,张立金,梁春蕾

(1.中国石化青岛石油化工有限责任公司,山东青岛 266043;2.合肥通用机械研究所,安徽合肥 230000)

常减压蒸馏装置腐蚀检查分析

孙丽丽1,张立金1,梁春蕾2

(1.中国石化青岛石油化工有限责任公司,山东青岛 266043;2.合肥通用机械研究所,安徽合肥 230000)

中国石化青岛石油化工有限责任公司自加工高酸原油以来,设备、管线的腐蚀加剧,给防腐工作带来新的课题和挑战,尤其是常减压装置低温系统腐蚀尤为严重,常顶及顶循系统多台设备及管线多次出现腐蚀泄漏,给装置长周期安全运行造成很大影响。为全面掌握加工高酸原油对设备及管线的腐蚀情况和腐蚀规律,我们利用装置停工检修期间对常减压装置开展了腐蚀调查,对设备及管线进行了全面腐蚀检查和定点测厚,对每台设备腐蚀形态和腐蚀情况进行分析总结,查找存在的腐蚀隐患。将腐蚀检查结果进行总结,对腐蚀机理进行了分析,为以后开展防腐工作和设备大检修提出合理化建议。

环烷酸 高硫原油 腐蚀检查 腐蚀机理

1 概况

该公司自2009年6月1日起进行加工高酸原油适应性改造,2009年9月底项目中交,11月11日改造后的常减压装置正式生产运行,设计加工原油硫的质量分数为0.91%,酸值为2.95 mgKOH/g。装置规模达到3.5 Mt/a。

2010年4月下旬至2011年5月份加工原油平均酸值为2.27 mgKOH/g,硫平均质量分数为0.51%。加工高酸原油以来,一段时间电脱盐系统运行一直不正常,脱后原油含盐量严重超标,且带水严重,造成常压塔顶挥发线和顶循线腐蚀严重。

常减压蒸馏装置于2011年6月7日至14日停工检修,同时对装置重点设备(塔、加热炉、容器、冷换等)进行腐蚀检查,及时发现设备、管线存在的腐蚀隐患,全面掌握装置的腐蚀情况,并及时消除安全隐患,保证装置在下周期安全平稳运行,也为我们下一步开展防腐管理工作提供指导性意见。

2 装置腐蚀检查具体情况

2.1 加热炉

对常压炉和减压炉辐射段炉管外观检查、测厚、渗透检测(以下简称PT检测)未见明显腐蚀和劣质化。辐射室炉管为316L材质,去除灰垢后表面光亮,炉管本体和焊缝良好,无腐蚀迹象,无鼓胀变形,敲击声音清脆。分别抽查3~4条弯头焊缝PT检测未发现表面缺陷。

2.2 塔

(1)闪蒸塔

闪蒸塔T1101为利旧设备,16MnR材质,原设计壁厚14 mm,现进料段筒体最小壁厚为12.35 mm,有一定减薄。

T1101自上而下塔壁及人孔盖锈蚀明显,去除锈层后塔壁凹凸不平。进料段碳钢衬板焊缝多处腐蚀穿透,本次检修已重新贴0Cr13板。受液槽受进料冲刷腐蚀的一侧边板腐蚀减薄严重,最薄处已不足1 mm。

进料线为DN400,进料线弯头和直管最小壁厚分别为8.0 mm和9.2 mm,说明弯头存在一定的冲刷腐蚀减薄。

该塔操作温度为217~229℃,内壁为明显的均匀腐蚀和局部冲刷腐蚀,腐蚀机理为220℃温度下高温硫/环烷酸腐蚀。

(2)常压塔

常压塔T1102塔顶材质是20R+0Cr13Al,塔下半部分材质是20R+316L。塔顶封头和上层塔壁腐蚀明显,内表面锈蚀严重、凹凸不平,局部点蚀明显,塔顶人孔点蚀严重。0Cr13Al衬板焊缝根部腐蚀严重,出现低于母材的腐蚀沟槽。焊缝根部点蚀坑明显大于母材,这也是最终造成焊根部位出现腐蚀沟槽的一个重要原因。

常压塔上部4层塔盘(49~52层),尤其是51层塔盘点蚀严重,并明显减薄,部分浮阀脱落。塔盘支撑梁同样存在严重点蚀。第52层塔盘厚度为3.5 mm,除点蚀外无明显均匀腐蚀减薄;第51层塔盘(顶循回流层)厚度仅2.65 mm,除点蚀严重外,均匀腐蚀减薄也较为明显。51、52层塔盘已进行更换。

顶循抽出塔盘(第49层)背部测厚无明显减薄。

常顶循回流塔内分布管外观检查发现100 mm裂纹,经光谱分析该管错用铬锰系奥氏体不锈钢201材质和301材质(设计材质为0Cr13);后经PT检测发现多处裂纹,已无法修复,已紧急更换为20#管线。该部位为典型的奥氏体不锈钢的Cl-应力腐蚀开裂。

常一抽出部位油泥较多,塔壁及塔盘无明显腐蚀。

常二及以下高温部位使用316L材质,塔壁、塔盘光亮,无明显腐蚀。常压转油线入口处塔壁及管口光亮,未见明显环烷酸腐蚀。

测厚情况:

常压塔塔壁厚度比原始设计厚度低约0.3~0.6 mm,但外观检查无明显腐蚀痕迹。下封头设计为18+3 mm,实测值要低1.3 mm,可能是制造时冲压减薄造成的。

(3)汽提塔

无明显腐蚀

(4)减压塔

减压塔T1104材质为20R+316L,整个腐蚀检查是自上而下进行的,减二中及以上部位塔壁光亮、填料完好,焊缝无腐蚀。塔内管线、集油箱、受液槽也表面光亮无腐蚀。

第三段、第四段填料腐蚀明显,大面积散落,部分落入集油箱中,第三段南北各有1处填料散落后留下500 mm×500 mm左右的空当,北面高约700 mm,南面高约400 mm。但塔壁、集油箱光洁完好,焊缝也无明显腐蚀。

此次停工对第四段填料进行了修补,第五段填料(减三线下返填料)腐蚀严重,进行了全部更换。填料材质由316L换为317L,厚度由原来的0.2 mm改为0.25 mm。分析原因主要是由于第五段填料分布管有一短节(长度约60 mm)用错材质,打光谱是321材质,原设计是316L材质,该短节下半圆基本腐蚀掉。对填料的冲刷腐蚀特别严重。

减过汽化油抽出塔壁光亮,填料较厚,也光亮无腐蚀。

测厚情况:

减压塔设计上部Ф4200 mm处筒体厚度为18+3 mm,实测最小壁厚为 20.13 mm;中部Ф6800处筒体设计厚度为22+3 mm,实测最小壁厚为23.4 mm。上部和中部实测壁厚分别比设计值低0.87 mm和1.6 mm。从内部外观检查来看,该塔塔壁光亮、无明显腐蚀,因此壁厚差值为原始制造造成的。

2.3 容器

(1)常顶汽油回流罐

常顶汽油回流罐V1103内壁、接管、集液包有明显锈蚀,去除浮锈后表面凹凸不平,但各部位所得测厚数值相差不大,未发现明显的局部减薄。筒体设计壁厚12 mm,现最小10.61 mm,有一定减薄,但考虑到使用时间较长,腐蚀速率约0.1 mm/a,在允许范围内。

本设备操作温度50℃,材质为碳钢,主要的腐蚀机理是湿硫化氢应力腐蚀开裂、酸性水腐蚀和保温层下腐蚀。如果“三注”工艺不稳定,也可能产生氯化氨腐蚀和盐酸腐蚀。

(2)减顶油气分水罐

减顶油气分水罐V1104人孔内壁锈蚀严重,表面有大量浮锈,去除后表面凹凸不平。其余部位锈蚀情况相对较轻,但也比较明显,筒体表面呈现凹凸不平。筒体实测壁厚为8.56 mm。有明显减薄。

集液包及其接管外壁锈蚀比较严重,可能是由于保温不合格造成保温层下腐蚀。油气出口接管弯头测厚值在4.35 mm左右,设计值为5.5 mm,腐蚀减薄明显,建议对出口接管及其弯头定期测厚,如发现腐蚀减薄严重,及时更换。

本设备内部的主要腐蚀机理是酸性水腐蚀和湿硫化氢应力腐蚀开裂,外壁有明显的保温层下腐蚀。

(3)瓦斯分液罐

高压瓦斯分液罐V1106总体状况良好。筒体内壁有轻微锈蚀,测厚未发现明显减薄。封头内壁有轻微锈蚀,原始壁厚12 mm,实测最小壁厚11.55 mm,可能是制造时冲压造成的。

低压瓦斯分液罐V1107总体状况良好。筒体及封头内壁光滑,无明显腐蚀迹象,测厚亦未发现明显减薄。封头建造壁厚12 mm,实测最小壁厚11.63 mm;筒体建造壁厚10 mm,实测最小壁厚9.75 mm。

2.4 换热器

本次停工共抽芯换热器9台:常顶换热器E1301A、常顶循换热器E1201AB、渣油换热器4台(E1105A、E1106A、E1204A、E1205A)、渣油水冷器E1133AB。拆外头盖换热器22台:E1111AD,E1112AB,E1113AB,E1114A-D,E1209A-D,E1210AB和 E1211A-D。其中 E1301A更换了管束。

(1)常顶换热器

管板表面有锈蚀,管束与管板接头腐蚀明显、结垢较多,部分管头焊肉腐蚀掉,甚至已与管板齐平,管束外表面涂料基本完好。

油气出口第1个弯头腐蚀减薄严重,最小厚度仅4 mm(原壁厚6.5 mm),第2个弯头也减薄明显,第3个弯头则相对较好。本次停工将A、B和C三台换热器的出口第一个弯头全部进行了更换,更换的弯头内表面锈蚀严重,凹凸不平。

常顶油气先经过E1301A、B和C后才进入空冷,因此换热器油气中的HCl容易冷凝,对管束和油气出口管线造成严重的盐酸腐蚀。建议对油气出入口管线,尤其是油气出口第1、第2个弯头做好定点测厚。

(2)常顶循换热器

管箱、壳体内壁有明显锈蚀,表面凹凸不平。测厚未发现严重局部减薄。换热管板表面及管束外表有锈蚀,未发现明显结垢。

管程介质常顶循油,有可能存在铵盐垢下腐蚀。

(3)闪底油—减渣换热器

减渣走壳程,闪底油走管程。管束为316L材质,管箱和壳体使用316L复合板,抗高酸油腐蚀能力强。

E1114AB壳程接管建造壁厚9 mm,实测最小壁厚7.44 mm,光谱分析发现 Mo含量不足2.5%,因此壁厚减薄不排除腐蚀原因造成的。该接管所连接的弯头则无明显减薄(实测最小壁厚7.77 mm,设计规格为DN200 mm×8 mm)。建议对壳体上接管和弯头定期测厚确定其腐蚀情况。

E1211AB和E1211CD壳体建造壁厚14+3 mm,实测最小壁厚分别为16.13 mm和16.3 mm,而操作参数类似的E1114的壳体实测厚度在16.5 mm左右,E1211壳体下次检修时应重点检查。壳程接管建造壁厚9 mm,实测最小壁厚分别为7.9 mm和7.6 mm,差距较大,对此接管应定期测厚。接管所连接弯头实测最小壁厚分别为8.27 mm、7.54 mm(设计8 mm)。该部分管线也是Mo含量不足2.5%,建议对壳体上接管和弯头定期测厚确定其腐蚀情况。

E1111AB和E1111CD壳体建造壁厚16+3 mm,实测最小壁厚分别为18.15 mm和18.47 mm,E1111AB的壳体厚度和设计相差较大。壳体接管实测厚度大于公称壁厚,而接管所连弯头实测值分别为7.0 mm和7.08 mm,明显低于设计的DN200 mm×8 mm,可能存在冲刷腐蚀。该部分管线也是Mo含量不足2.5%,建议对壳体上接管弯头定期测厚确定其腐蚀情况。

E1209CD壳程接管厚度大于公称壁厚,但E1209C壳体上接管弯头实测最小壁厚为7.0 mm,明显低于设计的DN200 mm×8 mm,可能存在冲刷腐蚀。该部分管线也是Mo含量不足2.5%,建议对壳体上接管弯头定期测厚确定其腐蚀情况。

2.5 空冷器

常顶空冷器A1101A内窥镜抽查26根,1 m内未见明显腐蚀,管板、管头有轻微锈蚀,焊肉基本完好。常顶循空冷器A1107A抽查24根,管板、管头有明显锈蚀、凹凸不平,管头形状基本完好,只有正对油气入口处有一根管的管头已与管板平齐,可能是冲刷腐蚀。拆除部分翅片进行管外测厚,没有明显腐蚀减薄。

2.6 泵

经检查常顶循泵P1106A叶轮及泵壳腐蚀减薄明显,泵出入口边沿已冲刷腐蚀成锯齿状,如图1和图2所示。

常顶循泵的腐蚀和常顶循管线的腐蚀情况相对应。

2.7 转油线

减压转油线内壁光亮、焊缝完好,测厚、PT检测未见明显腐蚀。减压转油线人孔焊缝有一小段焊肉缺失,不像腐蚀所致,怀疑是现场组焊质量问题,补焊即可。减压转油线不同部位的壁厚测量值较均匀,无明显局部腐蚀减薄,与外观检查情况一致。

图1 泵入口腐蚀Fig.1 Corrosion of the pump inlet

图2 泵出口腐蚀Fig.2 Corrosion of the pump outlet

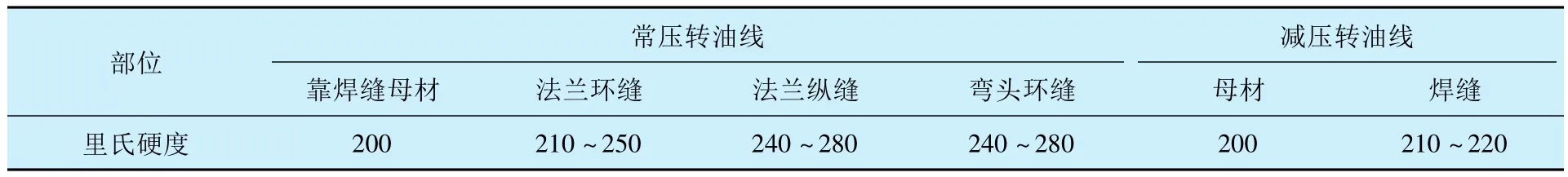

常压转油线入常压塔前法兰焊缝及弯头焊缝里氏硬度测量值偏高(见表1),硬度偏高跟仪器误差有一定关系。

表1 转油线外壁焊缝里氏硬度Table 1 Transfer line the outer wall of the weld hardness

对常压转油线进行MT表面检测、UT检测均未发现异常现象。考虑到该管线一年多来运行良好,且不接触腐蚀介质,因此硬度偏高不影响正常使用。

2.8 其他管线

常顶循抽出管线腐蚀减薄明显,尤其是塔顶抽出弯头年初曾发生腐蚀泄漏,腐蚀速率可达3 mm/a,外观检查泄漏处已薄如纸片。常顶循管线已整体更换。通过对拆除的顶循管线进行测厚分析,发现第二个弯头内弯最薄处只有2.5 mm,外弯6.6~6.8 mm,而第一个弯头是外弯减薄严重,说明是冲刷腐蚀为主,而第二个弯头以氨盐垢下腐蚀为主,以后要有重点进行监测。

3 腐蚀分析

本装置主要的腐蚀介质有:硫化氢以及硫化物、氯化氢以及氯化物、环烷酸。

3.1 低温(≤120℃)轻油部位 HCl-H2S-H2O腐蚀

3.2 高温(≥220℃)部位的高温硫/环烷酸腐蚀

硫腐蚀主要取决于介质中含硫化物的种类、含量和稳定性。参与腐蚀的有效硫化物包括H2S、单质硫、硫醇(R-SH)等活性硫,且易分解为H2S和单质硫的硫化物含量越高,则腐蚀性就越强。此外,硫腐蚀和环烷酸、H2腐蚀相互影响。

硫腐蚀与温度有关,明显的腐蚀发生在230℃以上。当温度达到350~400℃时,硫化氢分解为单质硫,比硫化氢有更强的活性,腐蚀更加剧烈。在此温度下低级硫醇也能与铁直接反应发生腐蚀。由于温度较高,也会促使一些非活性硫化物分解成活性硫化物S、H2S和硫醇,这些活性硫化物又与金属反应,并随着温度升高而加剧,最严重腐蚀发生在425℃。

特别是有酸(如环烷酸)存在时,酸和FeS反应破坏了保护膜,腐蚀会进一步发生,增强了硫化物的腐蚀。

由于高温环烷酸腐蚀发生于液相,因此在汽液两相、流速冲刷区及产生湍流区腐蚀会加剧。严重腐蚀的部位一般多发于高流速地段。

高温环烷酸腐蚀常与高温硫腐蚀相伴,而且硫腐蚀和环烷酸腐蚀是一个连续统一体,一方面硫腐蚀生成的硫化亚铁膜在一定程度上可减缓腐蚀,另一方面环烷酸又可溶解保护性硫化亚铁膜,使腐蚀继续进行。当H2S质量分数在一个适度的范围内时才可明显抑制环烷酸冲刷腐蚀,而当H2S质量分数超过一定值时,高流速可去除保护性硫化物膜,形成硫冲刷腐蚀,并且环烷酸的存在可协同加速腐蚀,使其腐蚀速率甚至高出环烷酸冲刷腐蚀,

4 建议

(1)加强原料控制和运行管理

装置所用原料尤其是酸值应符合设计要求。加强“一脱三注”,提高脱后含盐及三顶冷凝水铁离子含量合格率。

(2)工艺防腐优化

2010年5~12月份常压塔和减压塔塔顶冷凝水pH值多分布在9~10,铁离子含量基本全部超标,应该降到7~9为宜。应根据腐蚀在线监测情况,及时调整工艺操作,加强“三注”的管理。

(3)材质普查

常减压车间的设备材质等级较高,建造中很可能出现材质错用,本次发现的减压塔第五段填料分布管错用321便是一个例子。建议下次停工检修时对可能发生替代用材的部位进行材质普查。

(4)加强腐蚀监测

增加常压塔顶及减压塔顶冷凝水每周检测的频次。加强在线数据的分析,并根据监测数据及时调整工艺操作。

(5)加强车间设备腐蚀档案的管理。

Analysis of Corrosion in Atmospheric-vacuum Distillation Unit

Sun Lili1,Zhang Lijin1,Liang Chunlei2

(1.SINOPEC Qingdao Petrochemical Co.,Ltd.,Qingdao,Shandong 266043;2.Hefei General Machinery Research Institute,Hefei 230031)

Ever since the high-TAN crude was processed in the atmospheric-vacuum distillation unit,the corrosion of equipment and piping has become increasingly aggravated,which imposed a great challenge to the corrosion protection.The corrosion of low-temperature system of the atmospheric-vacuum distillation unit was serious,and many equipment and piping in atmospheric overhead and overhead recycle system suffered from corrosion leakages,which had a great impact on the longterm safe operation of the unit.In order to know the corrosion and corrosion laws of the equipment and piping in processing high- TAN crude oils,a corrosion investigation was conducted in the atmospheric distillation unit during the scheduled turnaround.The corrosion was examined and thickness of specified location was measured for the equipment and piping,and the corrosion form and corrosion conditions of each piece of equipment were analyzed and summarized to locate the corrosion potential.The corrosion mechanisms were studied and appropriate recommendations were proposed for the future corrosion protection and equipment maintenance.

naphthenic acid,high - TAN crude oil,corrosion examination,corrosion mechanisms

TE985.9

B

1007-015X(2012)02-0022-05

2012-02- 07;修改稿收到日期:2012-03-25。

孙丽丽(1975-),女,工程师。1999年毕业于石油大学机械系,现在该公司机动处从事防腐管理工作。E-mail:sunlili.qdsh@sinopec.com

(编辑 王菁辉)