四蒸馏装置腐蚀原因分析及对策

刘福桥,王国庆

(中国石油化工股份有限公司北京燕山分公司,北京 102503)

四蒸馏装置腐蚀原因分析及对策

刘福桥,王国庆

(中国石油化工股份有限公司北京燕山分公司,北京 102503)

介绍了中国石油化工股份有限公司北京燕山分公司四蒸馏装置(以下简称四蒸馏装置)的设备腐蚀情况。发现其腐蚀问题主要集中在常压塔顶、减压塔中部和部分塔顶的换热器、水冷器及空气冷却器上,并结合四蒸馏装置在该周期所加工的原油性质及工艺防腐蚀情况,对装置运行中所出现的典型腐蚀问题进行了系统的分析,认为存在腐蚀的原因有设计不足、原始设计未考虑环烷酸腐蚀、高温部位设备和管线选材偏低、水冷器防腐蚀措施不完善、防腐蚀管理存在漏洞、装置原料控制存在误区、工艺防腐蚀效果欠佳和循环水品质不好等。针对这些问题提出了加强原料控制、材质升级和“一脱三注”工艺防腐蚀措施以及改善循环水水质和完善水冷器防腐蚀等措施和建议。

腐蚀 设备 蒸馏 分析

燕山石化公司新区四蒸馏装置是由中国石化建设工程公司(SEI)设计,燕山建安公司承建,加工能力8 Mt/a。设计加工俄罗斯、阿曼和沙轻等原油为主,设计硫的质量分数为1.17%,未考虑酸值。该文对运行期间的腐蚀问题进行了总结与分析。

1 装置运行情况

1.1 原料情况

由于装置以加工进口(俄罗斯、阿曼及沙轻)含硫原油为主。装置自2007年7月开工以来,该周期加工了大庆、阿曼、乌拉尔、科威特、阿曼等原油,其中进口原油有几十种。四蒸馏装置加工的原油性质见表1。

时间/(年-月) 酸值/(m g K O H·g-1) w(硫),%最高值 平均值 最高值 平均值2 0 0 7-0 7 0.4 8 0.3 4 0.9 1 4 0.8 1 7 2 0 0 7-0 8 0.4 8 0.3 5 1.2 8 5 1.1 3 7 2 0 0 7-0 9 0.4 8 0.3 6 1.4 5 1 1.1 9 6 2 0 0 7-1 0 0.4 6 0.3 8 1.4 4 2 1.2 8 7 2 0 0 7-1 1 0.4 8 0.4 2 1.4 4 9 1.3 1 3 2 0 0 7-1 2 0.4 8 0.4 2 1.6 8 4 1.5 4 6 2 0 0 8-0 1 0.6 4 0.4 8 1.2 9 3 1.1 1 2

1.2 电脱盐运行情况

四蒸馏装置采用了长江(扬中)电脱盐设备有限公司开发的二级高速电脱盐技术。装置电脱盐效果的好坏通过脱后盐的质量分数(脱后≯3 mg/L)来评价。装置电脱盐运行情况见图1。

1.3 四顶工艺防腐蚀运行情况

四蒸馏装置分别在稳定塔顶、初馏塔顶、常压塔顶和减压塔顶注入了YL-1缓蚀剂和氨水来控制调节塔顶的pH值在6.5~9,并保证“四顶”脱水中的铁离子质量浓度不大于3 mg/L,见表2。

1.4 定点测厚和腐蚀监测情况

四蒸馏装置在101根工艺管线上布点1 492点,测厚频次为1~3月不等。四蒸馏装置还安装了在线腐蚀监测系统,该系统有16个电感探针和3个pH值探针组成,通过对塔顶pH值的监测,并以此调节塔顶注剂的注入量,从而保障工艺防腐蚀的效果。电感探针可以实时监控腐蚀介质的腐蚀性和设备的寿命,为材质升级提供科学依据。

图1 电脱盐运行状况统计Fig.1 running situation of Electric Desalting Process

表2 塔顶注剂效果情况统计Table 2 Effect of injecting in the tower mg/L

2 四蒸馏装置的腐蚀情况分析

2.1 加热炉的腐蚀情况

装置有常压加热炉和减压加热炉。加热炉的辐射室和对炉管外表面附着一层红褐色氧化层,腐蚀轻微;对流室翅片炉管附着灰垢和氧化层腐蚀轻微;常压炉辐射室炉管壁厚10 mm,测厚最小壁厚为9.4 mm;对流室设计壁厚为10 mm,测量最小壁厚为7.6 mm,存在一定的腐蚀;减压炉辐射室炉管设计壁厚8,10和12 mm,测厚最小壁厚为5.6 mm;对流室炉管设计壁厚为8 mm,实际最小壁厚为6.8 mm;加热炉空气预热器腐蚀的冷空气侧附着一层灰垢,未见明显腐蚀;热管烟气侧附着白色垢层,存在烟气露点腐蚀,该次检修中更换热管500根。

2.2 塔器的腐蚀情况

常压塔顶部腐蚀非常严重,并有顶到底逐渐减轻。塔顶封头、塔壁、接管和内构件附着的锈垢层较厚,腐蚀减薄严重。塔顶数层塔盘上的浮阀脱落严重,浮阀薄如纸张,腐蚀减薄严重,见图2和图3。减压塔顶部封头、塔壁干净,腐蚀轻微。规整填料、管线和其他内构件完好。减压塔中部腐蚀严重,规整填料因腐蚀而形成空洞,填料支架等内构件也存在明显减薄,见图4。

图2 常顶塔盘腐蚀形貌Fig.2 Corrosion graph of atmospheric tower tray

图3 常压塔腐蚀减薄的导向浮阀Fig.3 Reduction of oriented float valve

图4 减压塔蜡油段填料腐蚀形貌Fig.4 Corrosion graph 1 of padding in vacuum tower

2.3 冷换设备的腐蚀情况

冷换设备存在的腐蚀问题较严重,尤其是低温部位的换热器、水冷器和空气冷却器。原油-初顶换热器管束表面附着的腐蚀产物较多,但管束材质为钛材,因此未见明显腐蚀;原油-常顶换热器管束附着大量腐蚀产物,管程存在均匀腐蚀,壳程未见明显腐蚀;管板由于装卸不当造成管板变形,见图5。常一线水冷器由于循环水质的原因,封头内有较多泥垢,牺牲阳极消耗较多,管束的防腐涂料破损严重。减二线备用水冷器壳体内部附着锈垢,部分换热管被锈垢堵死,管束防腐涂料大面积破损,见图6。减渣开停工水冷器管束的部分换热管被腐蚀产物堵死,封头存有大量锈垢,管程存在垢下腐蚀,防腐涂料大面积破损,见图7。稳定石脑油水冷器封头内存有大量泥垢,牺牲阳极消耗严重,管程存在垢下腐蚀。防腐涂料损毁严重,换热管堵管严重,见图8。

图5 原油-常顶油气换热器管板Fig.5 Exchanger tube of crude oil–atmospheric oil gas

图6 E-1514壳体内表面Fig.6 internal surface of E-1514 shell

图7 水冷器防腐涂料破损严重Fig.7 coating was damaged serious

图8 稳定石脑油冷器管束Fig.8 oil cooler tube of stable naphtha

3 腐蚀原因分析

3.1 低温部位的腐蚀分析

常减压装置低温部位的腐蚀主要是由于HCl+H2S+H2O引起的,主要发生在常减压蒸馏装置塔顶循环冷凝冷却系统及温度低于150℃的部位。由于炼油系统的储存能力不足,造成原油品种和原油性质变化过于频繁,从表1中数据可以看出:硫含量最高值超过设防值的现象非常严重,硫的质量分数最高值1.684%,超过设防值1.17%的40%以上,更有甚者在2007年12月和2008年7月两月的硫含量的月平均值都超过设防值。由于设计时并未考虑环烷酸的影响,但原油的酸值最高为0.64 mgKOH/g。也超过了设防值。

电脱盐是脱去原油中的无机盐,从而减缓装置低温部位的腐蚀。从分析数据看,原油脱前盐的质量浓度在9.7~43.7 mg/L波动,相差4倍多,给电脱盐设备的平稳运行造成很大的困难,脱后盐的质量浓度严重超标,特别是在装置开车投产的初期尤为突出。装置曾经出现过电流过大而自保断电的现象。脱后盐含量超标,加重了常压塔顶低温部位的腐蚀。电脱盐合格率升高后,塔顶酸性水中Cl-严重超标,说明塔顶中来自原油中的有机氯化物,无法用电脱盐的办法加以脱除。

塔顶一般采用注入缓蚀剂和中和剂的工艺防腐蚀方法控制露点部位的pH值,从而来缓解塔顶和冷换系统低温部位的腐蚀,目前四蒸馏装置采用YL-1缓蚀剂和氨水来控制和调节塔顶的pH值在6.5~9,并保证“四顶”脱水中的Fe2+质量浓度不超过3 mg/L。但从实际运行效果看原油性质的频繁波动和注剂调节的不及时,装置开工初期存在pH值超标现象严重。pH值超标导致低温部位腐蚀加剧。

3.2 高温部位的腐蚀分析

高温腐蚀包括高温硫腐蚀和环烷酸腐蚀。环烷酸与铁反应生成环烷酸铁,环烷酸铁溶于油中并脱离金属表面,从而暴露出金属裸面[1-2]。环烷酸铁残渣虽不具有腐蚀性,但遇到H2S后会进一步反应生成硫化亚铁和环烷酸生成的硫化亚铁覆盖在钢铁表面形成保护膜。这层膜不能完全阻止环烷酸与铁作用,但它的存在显然减缓了环烷酸的腐蚀,而释放的环烷酸又引起下游腐蚀,如此循环。同时,在高温条件下,活性硫与金属直接反应,出现在与物流接触的各个部位,表现为均匀腐蚀。在加工过程中非活性硫不断向活性硫转变,使硫腐蚀不仅存在于一次加工过程,也同样存在于二次加工装置,直至下游化工装置,贯穿于炼油化工全过程[3-4]。

四蒸馏装置的高温部位腐蚀主要集中在减压塔中部,规整填料因腐蚀而形成空洞,填料支架等内构件也存在明显减薄。常压炉、减压炉入口孔板后直管和转油线、减压过汽化油线和控制阀复线以及减压渣油线均腐蚀严重。

虽然从四蒸馏装置的原料性质统计来看,原油的酸值和硫含量不是很高,硫的质量分数在1.2%,酸值在0.5 mgKOH/g,但是经过常压以后,酸值进一步富集,使得减压馏分油中的酸值达到比较高的水平,减压塔第四和五层填料操作介质为减三线以下组分,硫含量和酸值均较高,操作温度为306~370℃,刚好处在高温硫腐蚀和环烷酸腐蚀区间内,加之填料材质304钢,对加工高硫高酸原油来说抗腐蚀能力偏低,因此腐蚀破坏严重。

3.3 冷换设备的腐蚀分析

四蒸馏装置的冷换设备存在的腐蚀问题比较严重,现在重点分析水冷器由于循环水水质问题造成的设备腐蚀。

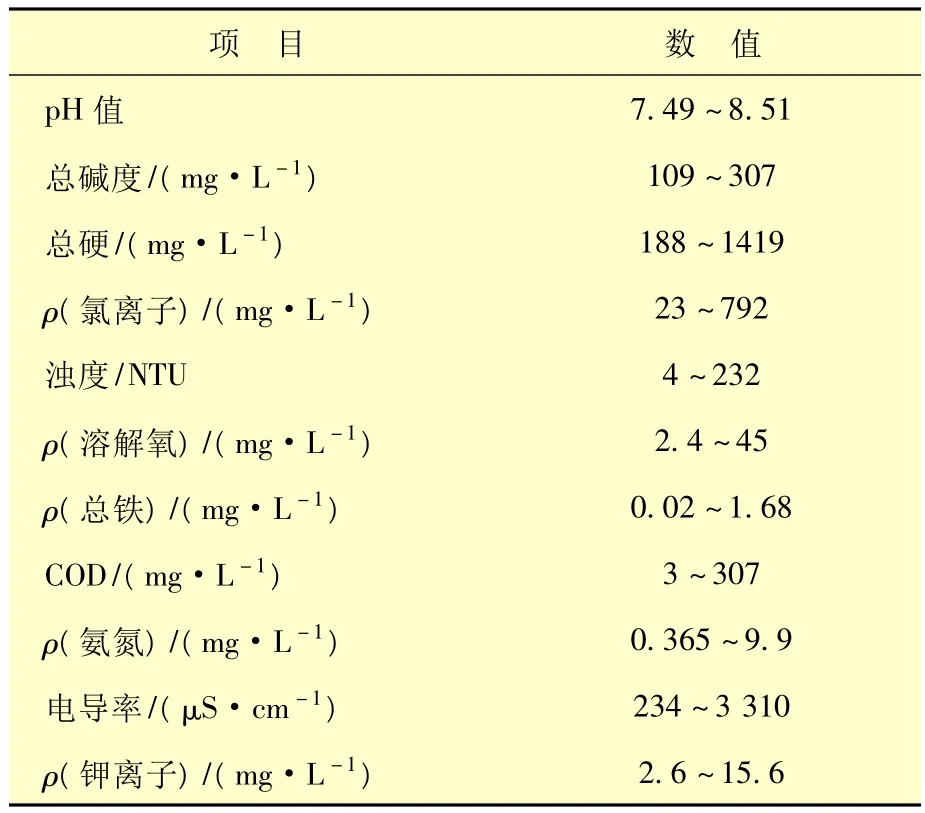

目前,四蒸馏装置水冷器所用的循环水由第二循环水场提供,其水质情况见表3。

表3 二循二次水水质数据Table 3 The second water character

从表3中看出循环水运行总体不稳,二次水的水质较差。钙硬、总碱、电导率、浊度和硫酸根等主要水质变化较大,且最高值超过控制要求,是造成水冷器设备水侧结垢和腐蚀的原因。

同时由于物料泄漏进入循环水中,一方面使循环水的COD增大,为微生物繁殖提供丰富的营养源,加快微生物繁殖速度,导致控制困难;另一方面有些泄漏物料与氧化性杀菌剂发生化学反应,消耗大量用于杀菌的氧化性杀生剂,使实际起杀菌作用的杀菌剂浓度大幅减少,导致杀菌效果降低、细菌总数超标和生物黏泥的大量滋生,严重影响水处理剂的缓蚀、阻垢效果,引起恶性循环。

4 措施与建议

(1)加强原料控制:对原油中硫化物、氮化物、酸值和盐含量等腐蚀介质指标进行跟踪分析是减缓设备腐蚀的前提,严格控制各项原油指标,不要超过装置设防值。同时应加强原油的调合,减小原油品种和性质频繁波动对装置造成的影响。

(2)材质升级:四蒸馏装置虽为新建装置,但由于设计时未考虑高温环烷酸腐蚀,致使部分高温部位腐蚀严重。单纯的高温硫腐蚀采用Cr5Mo和Cr9Mo材料即可,如果同时存在较重的环烷酸腐蚀,则要选用316L和317L材料。

(3)加强“一脱三注”工艺防腐蚀措施:优化工艺防腐蚀措施是解决四蒸馏装置低温轻油部位腐蚀的关键。要加强电脱盐的运行管理和优化,筛选和应用适应性强的破乳剂和脱盐剂;应及时调节塔顶注剂,确保塔顶酸性水中铁离子和氯离子在控制指标之内,此外用有机胺代替氨水注入挥发线内,可减少由于铵盐结晶引起的垢下腐蚀。

(4)改善循环水水质:通过增加过滤网及时清理循环水凉水池中的泥砂等杂物,加强循环水的药剂管理,改善循环水的品质;增加牺牲阳极,选择更好的防腐蚀涂料,并对防腐蚀施工的质量进行有效的监督。

[1]高延敏,陈家坚,雷良才.环烷酸腐蚀研究现状和防护对策[J].石油化工腐蚀与防护,2000,17(2):38-43.

[2]敬和民,郑玉贵,姚志铭,等.环烷酸腐蚀及其控制[J].石油化工腐蚀与防护,1999,16(1):1-5.

[3]刘小辉.加工高硫原油的腐蚀与防护对策[J].石油化工设备技术 ,2005,26(5):49-52.

[4]钱伯章.含硫原油加工工艺研究[J].石油规划设计,2005,16(3):1-5.

Analysis of Corrosion Causes of No.4 Crude Distillation Unit and Countermeasures

Liu Fuqiao,Wang Guoqing

(SINOPEC Beijing Yanshan Petrochemical Co.,Ltd.,Beijing 102503)

The equipment corrosions in No.4 crude distillation unit in Sinopec Beijing Yanshan Petrochemical Company are introduced.The corrosions mainly occurred in the heat exchangers,water coolers and air coolers in the atmospheric tower overhead and vacuum tower overhead.The investigation and analysis of the typical corrosions,crude oil properties and process corrosion prevention concluded that the corrosion was mainly caused by inadequate original design,selection of lower materials for equipment and piping in high-temperature services,incomplete corrosion protection measures for water coolers,insufficient corrosion protection management,improper control of crude oils,poor process corrosion prevention performance and poor quality of cooling water etc.Corresponding corrosion protection measures were recommended to solve these problems such as control of crude oil properties,upgrading of materials for equipment and piping,improvement of process corrosion prevention,improvement of cooling water quality and application of effective corrosion protection measures for water coolers.

corrosion,equipment,distillation,analysis

TE986

A

1007-015X(2012)02-0042-05

2011-12- 19;修改稿收到日期:2012-01-29。

刘福桥(1964-),高级工程师,现在中国石油化工股份有限公司北京燕山分公司生产运行保障中心从事设备管理工作。E-mail:liufq.yssh@sinopec.com。

(编辑 寇岱清)

国内外动态