制氢装置中变气管道异径管开裂原因分析

龚建华,周 彬

(中国石化海南炼油化工有限公司,海南洋浦经济开发区 578101)

制氢装置中变气管道异径管开裂原因分析

龚建华,周 彬

(中国石化海南炼油化工有限公司,海南洋浦经济开发区 578101)

文章通过对制氢装置中变气管道使用的操作条件、工艺介质进行分析;对异径管道裂纹进行宏观观察、渗透检测;对管道母材进行了硬度测试、金相观察、化学成分分析;对裂纹断口进行宏观、微观检查。发现管道上裂纹由内壁起源,呈弧形向外壁扩展,断口平齐未见明显的塑性变形和腐蚀结垢特征,且裂纹几乎穿透整个壁厚;管道小头端母材中有大量的滑移线,显微组织为奥氏体加形变诱导马氏体组织,具有典型的冷作硬化特征,还有少量孪晶;管道母材硬度值不符合奥氏体不锈钢硬度值不大于190 HB的规定,且管道大头、小头端外壁硬度差别较大。由此得出异径管道成型后未进行最终固溶处理是导致开裂的最根本原因,并对此类不锈钢管件在使用中如何防止开裂提出了相应的防护措施。

中变气 固溶处理 敏化 应力腐蚀 开裂

制氢装置是采用烃类水蒸汽转化法和变压吸附提纯制氢的工艺。主要由原料加氢脱硫、水蒸汽转化、中温变换、变压吸附(PSA)氢气提纯及余热回收系统5部分组成。产品为工业氢气,产量为60 dam3/h,主要提供给全厂2.0 MPa氢气管网。2009年12月装置停工检修时,发现中变气管道进空冷器前分支管道上的偏心异径管道小头端(DN150管口侧)的母材上发现裂纹并出现介质泄漏,2008年12月装置停工小修时,对裂纹部位进行了补焊处理,2009年底大捡修时对该异径管道进行了更换,并对开裂的异径管道进行取样分析。

1 装置相关流程和工艺条件

天然气与催化原料预处理单元来的变压吸附尾气混合经过加氢脱硫,然后与工艺蒸汽混合,在一定温度和催化剂的作用下反应生成转化气,再进入中温变换反应器,降低转化气中CO的含量,生成中变气,最后中变气进入PSA部分进行氢气提纯。

中变气管道设计压力为2.54 MPa,工作压力为2.40 MPa;设计温度158℃,工作温度138℃;CO,CO2、水蒸汽和 H2的体积分数分别为1%,15%,24%和60%,有少量的H2S。偏心异径管道的材质为0Cr18Ni9,小头端壁厚实测值为8.2 mm,大头端壁厚实测值为9.5~10.8 mm。

2 异径管道分析与检测

2.1 管道开裂情况

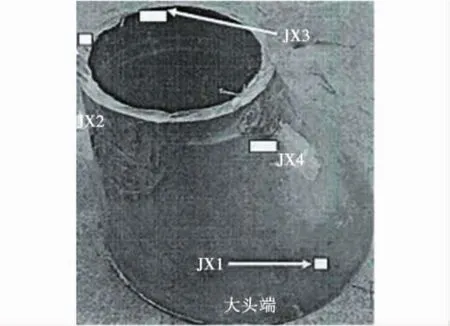

异径管道的开裂情况见图1和图2。

图1 异径管道实物Fig.1 The real photo of different-diameter pipe

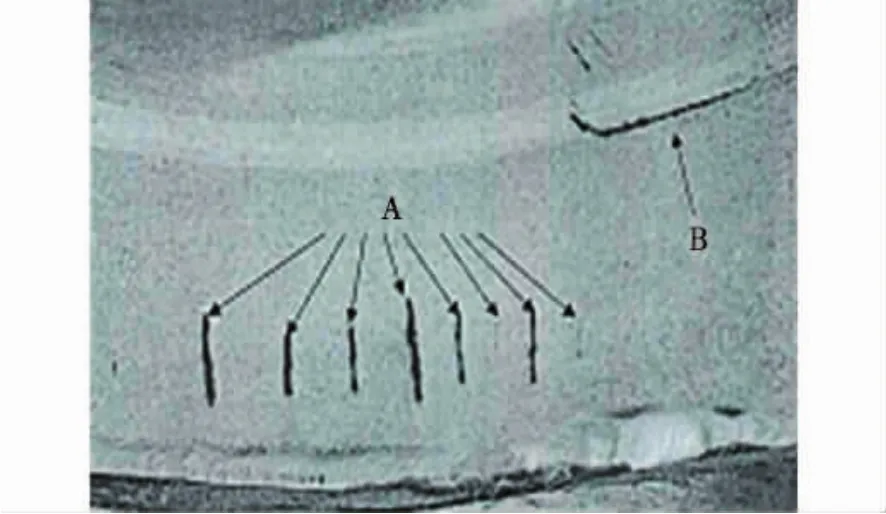

2.2 渗透检测

对开裂异径管道小头端内壁进行渗透检测,裂纹情况见图3,由图3可见在异径管道小头端直边端距焊缝约8 mm上有垂直于焊缝的7条裂纹(箭头A标识处),裂纹间距约5~8 mm,长约5~15 mm不等;在直边与变径段有平行于焊缝的裂纹(箭头B标识处),长约25 mm。

图2 异径管道裂纹Fig.2 The crackle photo of differentdiameter pipe

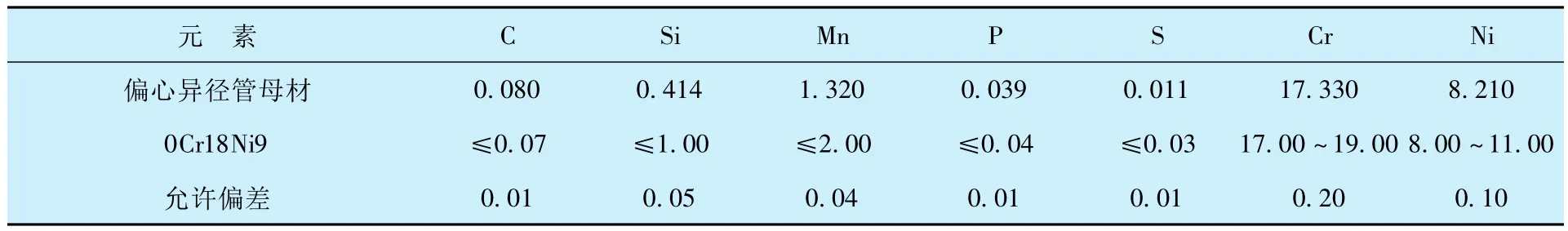

2.3 化学成分分析

对异径管道取样进行化学成分分析,分析结果见表1。异径管道母材的化学成分基本满足GB/T14976-2002《流体输送用不锈钢无缝钢管》对0Cr18Ni9的要求,但是C元素含量已经达到允许偏差的最高限,P元素含量已经接近允许偏差的最高限。

图3 异径管道小头端内壁裂纹Fig.3 The crack of the inner wall in head end of different-diameter pipe

表1 异径管道取样化学成分分析结果Table 1 The result of chemical position analysis is in the different-diameter pipe w,%

2.4 硬度测试

2.4.1 异径管道外壁

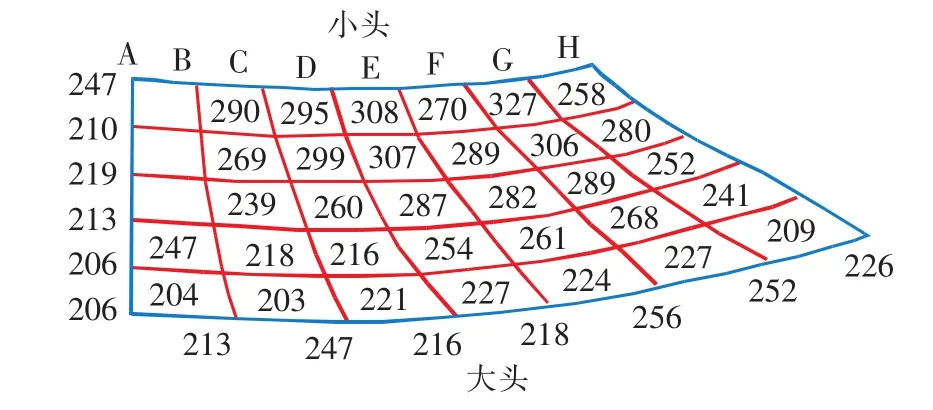

采用HLI-P(S2000-3)硬度计对异径管道外壁不同部位进行布氏硬度测试,测量结果见图4。

图4 异径管道展开后的硬度分布(HB)Fig.4 The hardness distribution map of the different-diameter pipe

由图4可看出异径管道外壁硬度值为203~327HB,变径部位和小头端硬度偏高,最高硬度出现在小头端的G1部位,硬度值为327HB,异径管道硬度值均不符合SH3408-96《钢制对焊无缝钢管》中奥氏体不锈钢布氏硬度值不大于190HB的规定。

2.4.2 异径管道横截面

对异径管道大头端和小头端分别取样进行横截面维氏硬度测试,测试结果表明:小头端硬度值为281HV10,大头端硬度值为228HV10,小头端硬度明显高于大头端硬度,与偏心异径管外壁硬度测试规律一致。

2.5 异径管道金相观察

异径管道金相分析取样部位见图5。

异径管道大头端截面(JX1)母材显微组织照片,见图6。由图6可见,异径管道大头端母材显微组织为奥氏体组织、碳化物加少量孪晶,奥氏体晶粒大小不均匀。

异径管道小头端截面(JX4)母材显微组织照片,见图7。由图7可看出,异径管道小头端组织为奥氏体,晶界已经不大容易辨认,有大量滑移线。

图5 异径管道金相分析取样位置Fig.5 Metallographic sampling position of the different-diameter pipe

图6 大头端截面母材金相显微组织250×Fig.6 Parent material microstructure in big end section

图7 小头端截面母材金相显微组织250×Fig.7 Parent material microstructure in small end section

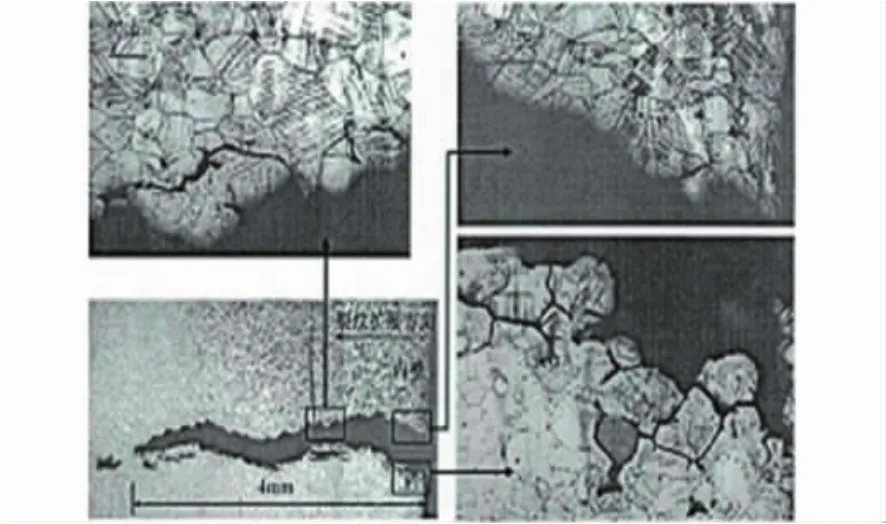

异径管道小头端横截面(JX2)和母材横截面裂纹特征显微照片,见图8和图9。由图8和图9可见小头端母材中有大量的滑移线,显微组织为奥氏体加形变诱导马氏体组织,具有典型的冷作硬化特征,还有少量孪晶。横截面裂纹由内表面向外表面扩展,长约4 mm,裂纹尖端为平滑钝化,裂纹尖端有空洞,主裂纹旁小裂纹局部具有沿晶界扩展特征。

图8 小头端截面裂纹金相显微组织250×Fig.8 Crack microstructure of cross section in small end section

图9 小头端母材横截面裂纹形态250×Fig.9 Crack morphology of cross section in small end section

异径管道小头端内表面(JX3)母材裂纹特征显微照片,见图10。由图10可见,小头端母材中有大量的滑移线,显微组织为奥氏体加少量孪晶。内表面裂纹长约8 mm,主裂纹穿晶扩展,主裂纹旁小裂纹局部具有沿晶界扩展特征[1]。

图10 小头端母材内表面裂纹形态250×Fig.10 Crack morphology of inner surface in small end section

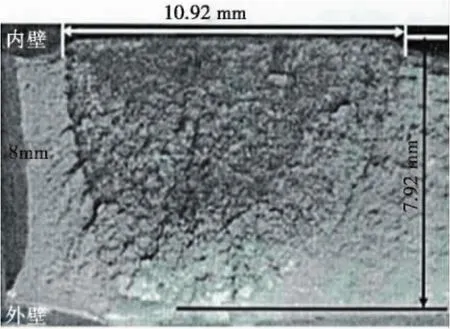

2.6 异径管道裂纹断口形貌观察

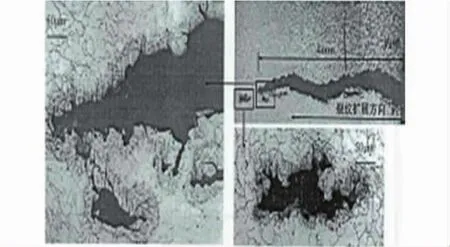

异径管道小头端(图3所示A裂纹处)裂纹断口人为打开后的宏观形貌,见图11。由图11可知,裂纹由内壁起源,呈弧形向外壁扩展,断口平齐,未见明显的塑性变形和腐蚀结垢物覆盖,断口裂纹源部位呈蓝黑色,扩展区呈现黄褐色,人为打开部位呈现金属灰色,且裂纹几近透穿整个壁厚。

图11 小头端母材裂纹宏观形貌20×Fig.11 Macro morphology of small end section

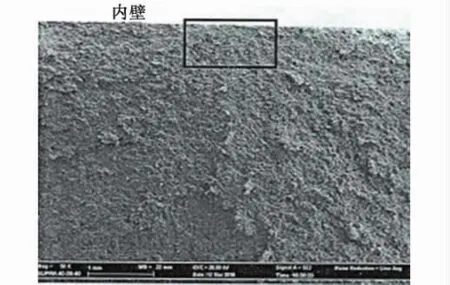

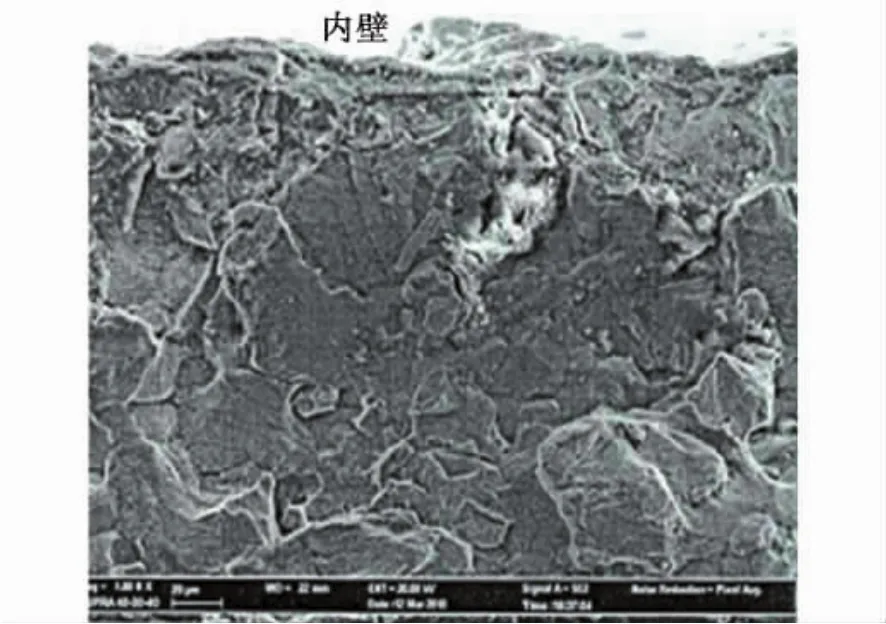

异径管道小头端断口靠近内壁部位微观形貌见图12。裂纹源部位(图12中方框内标识区域)微观形貌见图13。由图13可观察到由裂纹源向外壁扩展的放射状条纹,在裂纹源部位可观察到沿晶界扩展的形态,断口齐平。

图12 小头端母材裂纹微观形貌100×Fig.12 Microscopic morphology of small end section

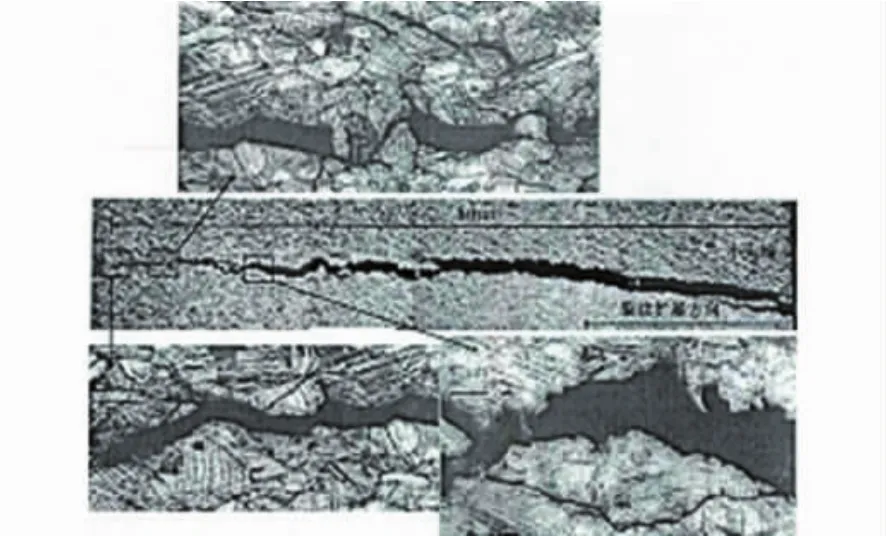

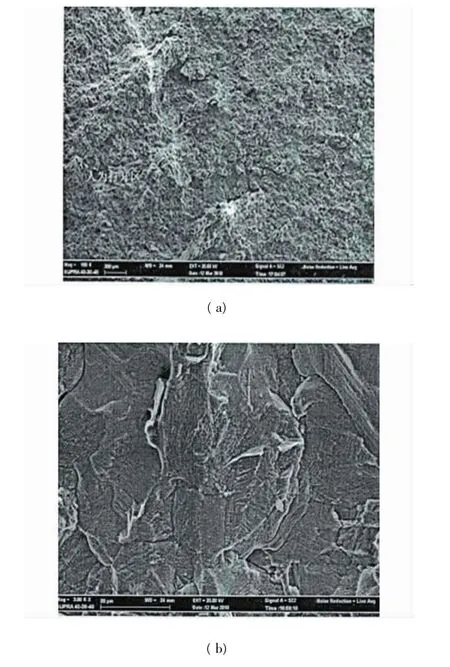

异径管道小头端裂纹断口扩展区微观形貌见图14。由图14a可见,裂纹扩展区与人为打开区分界显著,裂纹扩展区为沿晶形貌,局部有二次裂纹,人为打开区为韧窝形貌。

由图14b可见裂纹扩展区可清晰观察到奥氏体晶粒,晶粒上有滑移线痕迹[2]。

图13 裂纹源部位微观形貌1000×Fig.13 The microscopic morphology of source location of the crack

图14 小头端断口扩展区微观形貌1000×Fig.14 The microscopic morphology of fracture extension zone in the head end

3 异径管道开裂原因分析

由理化检验发现奥氏体晶粒内有形变诱导马氏体组织,具有典型的冷作硬化特征,为非正常的奥氏体不锈钢金相显微组织,而且异径管道外壁硬度差别较大,大头端硬度203HB,而小头端硬度高达327HB。显然,异径管道成型后未进行最终固溶处理,是导致开裂的最根本原因。

固溶状态下的奥氏体不锈钢对硫化物应力腐蚀均不敏感,但是在加工硬化条件下,特别是有变形诱导马氏体组织出现时,对硫化物应力腐蚀开裂的敏感性均显著上升。由于在小头端内壁检测到的7条裂纹沿着轴向大致平行分布,与环向应力大有关,同时裂纹微观特征与氢致开裂相符。管道内介质工作温度为138℃,当开停车或者操作不平稳时,开裂部位有可能出现液相水,且介质中含有一定量的H2S,因此发生硫化物应力腐蚀开裂的可能性较大[3]。

4讨论

国内普遍采用偏心模具逐级热压工艺来制造偏心异径管道,在小头端成形过程中,需要将管件加热到一定温度后经过多次挤压达到要求的规格。在挤压过程中,多个滑移系相互作用,将滑移带分割成亚晶,变形量大的小头端容易形成大量的滑移线,同时大量的变形使得管件硬度和强度大幅度提高,但相应的其塑性必然大大降低。因此,为了使得整个偏心异径管产品显微组织为均一的奥氏体组织,并且消除热加工变形过程中产生的残余应力,异径管还需1 010℃以上温度固溶处理[4]。

5 结论

制氢装置中变气管道异径管道发生开裂最根本的原因是由于异径管道成型后未进行最终固溶处理,小头端内壁发生硫化物应力腐蚀引起开裂所致。

[1]张德康.不锈钢局部腐蚀[M].北京:科学出版社,1982:11-326.

[2]王金富.制氢装置管道材料的选用[J].石油化工腐蚀与防护,2004,21(3):19-22.

[3]李庆梅,王伟,王帝,等.制氢装置中变水冷系统不锈钢失效分析[J].石油化工设备技术,2011,32(2):48-50.

[4]中国腐蚀与防护学会编.金属腐蚀手册[M].上海:上海科技出版社,1987:234-451.

Cause Analysis of Cracking of Reduced Pipes for Shift Gas in Hydrogen Generation Plant

Gong Jianhua,Zhou Bin

(SINOPEC Hainan Refining & Chemical Co.,Ltd.,Yangpu,Hainan 578101)

The analysis of the operating conditions of shift gas pipe and process medium in hydrogen generation plant,the macroscopic observation,penetration testing for cracks on reduced pipe,the hardness testing,metallographic observation,analysis of chemical compositions for base material of pipe and macroscopic and microscopic examinations have found out that:the cracks on the pipes originated from internal wall and propagated to the external wall in curve form.The fracture is flush and there is no apparent plastic deformation and corrosion.The cracks almost penetrate the entire thickness of pipes.The base material of reduced end of pipe has a large number of slip line with typical cold-work characteristics,whose microstructure is Austenitic plus Martensitic structure.The hardness of base material does not meet the specification requirement of hardness of austenitic stainless steel which is no greater than 190 HB.There is a great difference between hardness of larger pipe end and smaller pipe end.The analysis concludes that no final solid-solution treatment after forming is the basic cause for cracking.The protective measures for preventing cracking of this type of stainless steel pipe in operation are proposed.

shift gas,solid -solution treatment,stress corrosion,cracking

TE988.2

A

1007-015X(2012)02-0056-05

2011-12- 18;修改稿收到日期:2012-01-10。

龚建华,高级工程师,1990年毕业于石油大学(华东)化工设备与机械专业。现在中国石化海南炼油化工有限公司从事设备管理工作。E-mail:gongjh9119@126.com。

(编辑 寇岱清)