油管离子渗氮方法及防腐蚀耐磨性能分析*

傅乐荣,牛 君,左治江

(1.江汉大学机电与建筑工程学院,湖北武汉 430056;2大安恒锐采油设备有限公司,吉林大安 131322)

油管离子渗氮方法及防腐蚀耐磨性能分析*

傅乐荣1,牛 君2,左治江1

(1.江汉大学机电与建筑工程学院,湖北武汉 430056;2大安恒锐采油设备有限公司,吉林大安 131322)

磨损和腐蚀是造成油管失效的主要原因,通过对油管内壁进行离子渗氮,以提高油管的使用寿命。介绍了离子渗氮油管的特点,着重介绍了利用大型油管离子渗氮专用设备对油管内壁进行离子渗氮的基本原理和工艺过程。将经离子渗氮后的油管在万能磨损机上进行磨损试验,测定其耐磨性能;在盐雾腐蚀试验箱中进行中性盐雾腐蚀试验,以测定离子渗氮油管的耐腐蚀性能。通过对渗氮油管与未经离子渗氮油管的试验数据进行比较分析后发现,离子渗氮油管不仅耐磨性得到了很大的改善,而且其耐腐蚀能力也明显提高。离子渗氮油管在油井中使用结果表明,其使用寿命比其它类型的耐磨油管提高了3倍,延长了油井的免修期,并且离子渗氮油管的性能和价格均优于其它类型油管。

油管 离子渗氮 耐磨性 耐腐蚀性能

利用大型卧式油管离子渗氮专用设备,对油管进行离子渗氮处理,其内壁表层获得了较为均匀的渗层,表面硬度达到550 Hv左右,实际使用寿命提高了3倍以上[1]。作为提高油管寿命的新工艺,与其它方法相比,离子渗氮的突出优点是同时提高了油管内壁的耐磨性和耐腐蚀性能,并且渗氮层不剥落,使用安全可靠,离子渗氮油管在降低生产成本、延长油井免修期方面具有明显的优势,其性价比远远优于现有的所有油管。

1 油管离子渗氮方法

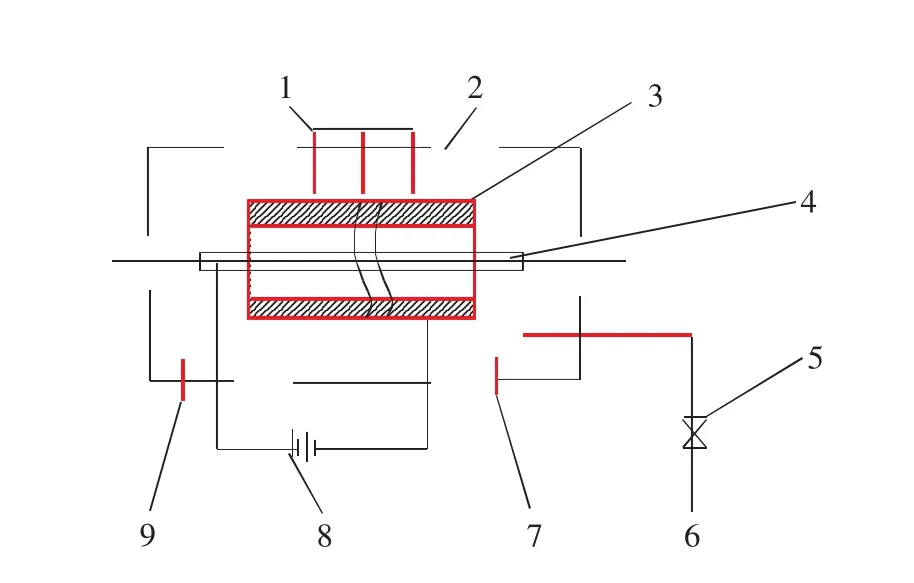

离子渗氮油管采用J55钢管,油管长度为9 600 mm,内径62.7 mm,壁厚5.51 mm。离子渗氮设备为自行研制的超大型卧式油管离子渗氮专用炉(见图1),装炉量为64根油管。由于油管形状特殊,属于超细长形金属管,其长径比(油管长度与内径之比)超过150。如果采用普通离子渗氮方法(即炉体接电源正极,油管接电源负极),则由于存在“无限长管电场屏蔽”现象,油管内会有无电场或弱电场,不能提供轰击工件的氮离子和氢离子,因而达不到使油管内壁渗氮的目的。采用普通离子渗氮方法对细长金属管内壁进行离子渗氮,其长径比大于15,其渗氮效果明显下降[2]。解决这个问题的关键就是要保证油管内存在足够高且均匀的电场。为此,在设计离子渗氮设备时,采用了“独立阳极”结构,即在每根被处理油管中增设贯穿其中的金属棒作为阳极,从而使油管内壁能进行有效的离子渗氮。油管离子渗氮装置示意图见图2。

图1 油管离子渗氮专用炉Fig.1 The special oven of plasma nitriding oil pipes

离子渗氮主要工艺参数:炉压为120 Pa左右;温度为550~570℃;保温时间为6 h;渗氮气源为氨气。

图2 油管离子渗氮示意图Fig.2 The sketch of plasma nitriding for oil pipes

2 材料成分和试样制作方法

2.1 材料成分

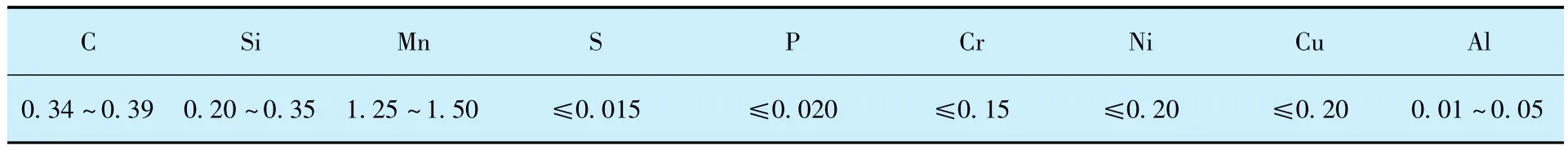

J55油管材料的化学成分见表1。该钢具有良好的综合力学性能。合金中的元素Si和Mn起到强化基体的作用,少量的Al起到细化晶粒的作用。根据美国石油学会标准(API SPEC 5CT)规定,J55油管的拉伸强度大于等于517 MPa,屈服强度为379~552 MPa。

2.2 试样制作方法

油管长9 600 mm,为了检测内壁离子渗氮效果,沿油管轴向等距离截取6个小圆环,再用线切割方法加工成矩形试样,并依次编号为1,2,3,4,5和6。

表1 J55油管材料化学成分Table 1 Chemical components of J55 oil pipe w,%

3 耐磨性分析

磨损是造成油管失效的重要因素之一。油管内壁的磨损主要来自于原油的冲刷和抽油杆的摩擦,其中后者对油管磨损影响更大。一般来说,油井不可能与海平面完全垂直,存在一定的偏角,而有时为了便于集中管理,有许多平台井,抽油机在一个平台上,而油井走向各不相同(斜井),因而油管在油井中也同样会有这样一个偏角。抽油机在工作中,抽油杆就不可避免地与油管内壁发生相对摩擦,在报废的油管中能直观地看到偏磨的痕迹(见图3)。

图3 报废油管内壁上的偏磨痕Fig.3 Camber wear trails on the inner surface of invalidated oil pipes

对经离子渗氮后的试样进行磨损试验,并与未经离子渗氮的试样进行对比,分析离子渗氮对提高油管耐磨性的效果。选用MMW-1A型万能磨损机,分别将1~6号试样和未经离子渗氮处理的对比试样进行磨损试验。试验条件为:摩擦副材料为GCr15(硬度~60HRC),载荷200 N,转速为120 r/min,试验温度为 25℃,试验时间为30 min。

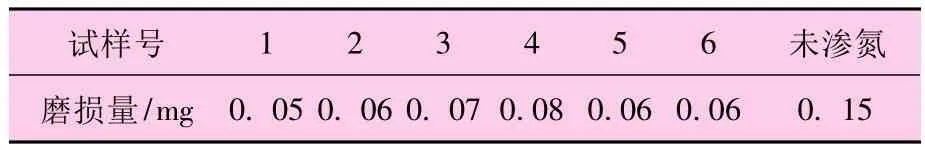

3.1 磨损量比较

7个试样在磨损试验前进行清洗烘干后用分析天平称质量,磨损试验后再对试样进行清洗烘干并称质量,得到磨损质量损失数据(见表2)。因为7个试样尺寸完全相同,因而可以根据磨损质量损失作为评价各试样耐磨性的参考数据。

表2 磨损试验试样质量损失数据Table 2 Data of mass loss of specimens in corrosion tests

从实验数据可知,经离子渗氮后的试样,其耐磨性明显高于未渗氮的试样。根据油管材料化学成分可知,离子渗氮层组织以γ'(Fe4N)相为主,并含少量的 γ'+ε(Fe2~3N)相,由于渗层致密,硬度较高,因此具有良好的耐麿性 。从表2还可发现,经离子渗氮的6个试样中,位于油管两端的1号、2号试样和5号、6号试样,其耐麿性比位于油管中间部位的3号、4号试样略高,这与文献[1]中所述的油管内壁硬度分布规律相吻合,这说明油管的耐磨性与其硬度关系密切。

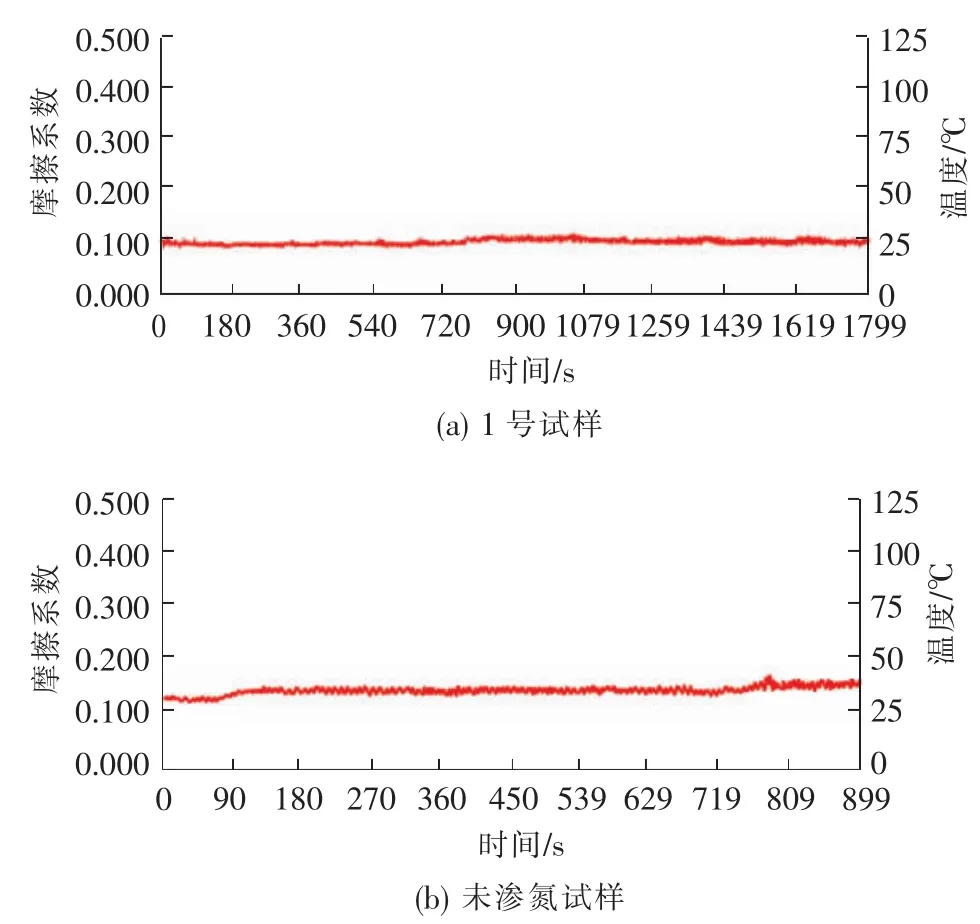

3.2 摩擦系数比较

1号试样和未处理试样在相同条件下摩擦磨损试验结果见图4。从图4可看出,渗氮试样的摩擦系数低于未渗氮试样的摩擦系数,同样说明渗氮试样抗摩擦磨损能力高于未渗氮试样。

图4 摩擦系数-时间-温度曲线Fig.4 The curve of friction coefficient-time-temperature

有研究[4]表明,N离子注入金属材料提高其耐磨性的主要原因是氮离子趋于优先占据某些类型的点阵,尤其是集中于近表面的位错上,从而提高了金属材料抗摩擦磨损能力。

4 耐腐蚀性能分析

腐蚀是影响油管使用寿命的另一个重要因素。油管腐蚀的主要形式是微电池腐蚀[5]。油井中含有大量的H2S和CO2等气体,它们和水一起成为电介质,使油管发生电化学腐蚀。另外,国内有不少油井,采用注入各种驱油剂的方法,用驱油剂中的化学药剂将油液“洗”出来,无形中加大了井液对油管的腐蚀。油管经离子渗氮后,其表面形成ε、γ'相,组织致密,且本身电极电位比较高,因而具有好的耐腐蚀性能。

对离子渗氮试样和未渗氮试样进行耐腐蚀性能测试,并将试验结果进行了比较。试验装置为QYW090型盐雾腐蚀试验箱,采用中性盐雾试验(NSS),试验条件:氯化钠溶液质量分数为5%,pH 为6.5 ~7.2,喷雾压力为 67 ~180 kPa,试验温度为(35±1)℃,连续喷雾24 h。

4.1 产生锈斑时间比较

选取1号试样、3号试样和未渗氮试样,试样上不需腐蚀的部位用环氧树脂覆盖,使3个试样的裸露面积基本相同,将它们同时放入盐雾试验箱中进行盐雾腐蚀。2 h喷雾后每小时观察一次试样表面状况。试验中发现,未经离子渗氮的试样,喷雾2 h其表面已出现明显腐蚀点,而经离子渗氮的1号和3号试样6 h才出现明显的腐蚀点;未经离子渗氮试样8 h已出现大面积锈斑,1号和3号试样出现和未经离子渗氮试样面积大致相同的锈斑时间为24 h。以上试验结果可以证明,离子渗氮后,油管的耐腐蚀性能得到了明显的提高。

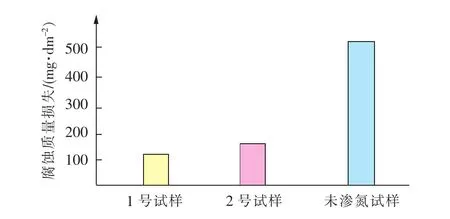

4.2 腐蚀失重比较

将上述3个试样分别于盐雾试验前后清洗烘干,用分析天平称质量,计算其腐蚀质量损失,然后换算成单位面积质量损失进行对比,评价其耐腐蚀性能的好坏。实验结果见图5。

图5 腐蚀质量损失比较Fig.5 The comparison of mass loss resulted from corrosion

可见,失重比较法和出现明显腐蚀现象时间比较法所得到的结果是相同的。

5 离子渗氮油管使用寿命实测

为了测定离子渗氮油管的实际使用寿命,在中国石油大庆油田第五采油厂选取了两口油井(井号分别为杏13-丁和X8-31-S543)对离子渗氮油管进行试用,具体应用结果如下:

(1)油井杏13-丁离子渗氮油管使用结果

该油井以前使用其它方法处理的耐磨油管,洗井周期约182 d,最短油井免修期为185 d,使用离子渗氮油管后,洗井周期为280 d,延长了98 d,油井免修期为400 d,提高了2.16倍,而且该油管仍能继续使用。

(2)油井X8-31-S543离子渗氮油管使用结果

该油井最大井斜18.90°/500.00 m,抽油泵直径为120 mm。因地层供液能力强引起流压上升,为了降低流压,将转速从正常生产的40 r/min提高到166 r/min。离子渗氮油管在该工作条件下使用368 d后仍未失效,如按正常采油转速40 r/min作比例计算,油管使用天数超过1500 d。

6 结论

(1)设置“独立阳极”是保证油管内壁实现离子渗氮,并获得所需厚度且沿长轴方向均匀分布渗氮层的关键;

(2)和未经离子渗氮油管相比,离子渗氮油管的耐磨性明显提高,与钢摩擦副配合时摩擦系数更低,因此离子渗氮油管在油井中特别在偏磨井中使用将能延长使用寿命;

(3)离子渗氮油管的耐腐蚀性能较好,离子渗氮层对电化学腐蚀具有较高的抵抗能力;

(4)离子渗氮油管的实际使用寿命比其它类型耐磨油管的使用寿命长,其性能与价格优于其它类型的耐磨油管。

[1]L R Fu.Z J Zuo.J Niu.Research on the Feasibility of Ion Nitriding for Inside Walls of Big Length-Radius-Ratio Oil pipelines[J].Advanced Materials Research ,2011(148-149):342-345.

[2]张津,陈健,赵祖德,等.细长管内壁高频脉冲离子渗氮[J].金属热处理,2008(5):75-77.

[3]张洁.金属热处理及检验[M].北京:化学工业出版社,2005:139-140.

[4]陈白帆.离子注入对金属表面磨擦性能的改善[J].惯导与仪表,1997(4):43-47.

[5]张国星,斯初阳,虞敌卫.J55油管腐蚀失效分析[J].理化检验-物理分析,2001,37(6):264-265.

Analysis of Oil Pipe Nitriding Techniques and Corrosion&Friction Resistance Performance

Fu Lerong1,Niu Jun2,Zuo Zhijiang1

(1.Mechanical,Electronic & Architecture Engineering College of Jianghan University,Wuhan Hubei 430056;2.Daan Hengrui Oil Production Equipment Co.,Ltd.,Daan,Jilin 131322)

The wearing and corrosion are the main culprits for oil pipe failure.The service life of oil pipes can be extended by plasma nitriding of the internal wall of oil pipes.The characteristics of plasma- nitrided oil pipes are introduced,and the plamsma nitriding mechnims and nitriding process for the external wall of oil pipes by using large special plasma nitriding equipment are described in detail.The plasma - nitrided oil pipe is tested on universal wearing machine to know its wearing resistance performance and in neutral salt gas vapor box to know its corrosion resistance performance.The analysis and comparison of the testing data of plasma-nitrided oil pipes and oil pipes show that the anti-wearing performance of plasma–nitrided oil pipes has been greatly improved and the corrosion resistance performance has been increased.The commercial application of plasma-nitrided oil pipe in the oil wells demonstrates that its service life is 3 times longer than that of other wearing-resistant oil pipes.This has extended the turnaround time of the oil well,and plasma - nitrided oil pipes are also advantageous in performance and prices over other oil pipes.

oil pipe,plasma nitriding,wearing resistance,corrosion resistance performance

TG156.8+2

A

1007-015X(2012)02-0012-04

2011-11- 20;修改稿收到日期:2012-03-12。

傅乐荣(1955-),男,讲师,主要从事金属材料与热处理教学与研究工作。E-mail:fulrong55@163.com。

武汉市科技攻关项目(201010621230)。

(编辑 张向阳)