旁路放风生产低碱水泥熟料技术分析探讨

杜继平

旁路放风生产低碱水泥熟料技术分析探讨

Technical Analysis and Discussion of Producing Low-alkali Cement Clinker with Bypass System

杜继平

1 概述

目前,随着工业化生产的大发展和原料资源的日趋紧张,在水泥生产中使用一些含碱、氯、硫量高的原料生产优质熟料,不仅是社会发展对资源利用的要求,而且也是水泥技术及装备本身进步的体现。既要做到这一点,又不影响正常的生产操作,采用旁路放风技术是有效可行的途径。同时,目前水泥市场竞争空前激烈,各个生产厂家除了努力降低生产成本,占有价格上的优势外,也都力求生产出高质量的水泥熟料,如低碱水泥在销售上就有明显的竞争力。生产低碱水泥除了尽量使用低碱原料以外,对于碱含量略显偏高的原料采用旁路放风技术,实践证明也是一种有效可行的方法。在美国,由于原料中含碱量普遍较高,而市场又需要低碱水泥,所以,旁路放风几乎被美国的各个水泥生产厂家所采用。

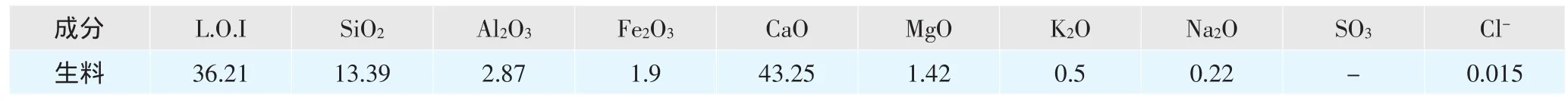

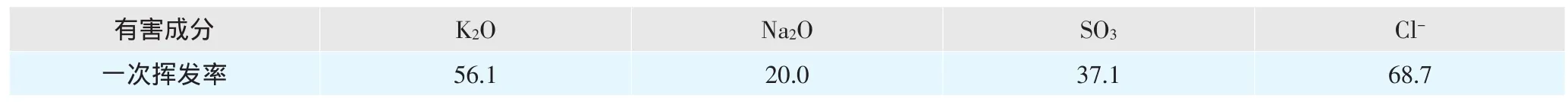

河南JZ水泥有限公司为增强市场竞争力,拟采用旁路放风技术生产低碱水泥熟料(熟料中钠当量含量≤0.6%),同时利用旁路放风进行余热发电,旁路放风的窑灰用于生产非低碱水泥时的混合材。这个项目(5000t/d)与业主现有生产线所使用的煤和石灰石矿点不同,但其他辅助原料来源相同,而碱的主要来源是辅料当中的河泥,业主现有生产线不能生产低碱水泥。基于此,业主要求采用其提供的2010年现有生产线全年生料的平均化学成分(见表1)及本次试验得出的有害元素的一次挥发率(见表2)来进行烧成系统旁路放风计算,得到的结论是:只有当放风量达到40%左右时才能生产出低碱水泥熟料。

2 碱旁路放风的设置

生料中所含的碱等有害挥发性组分在窑内高温带挥发以后,随着窑气进入窑尾预热器,并发生一定的反应,在温度较低的区域凝结在生料表面上,又随着生料重返窑内,在到达高温带后又进行挥发,如此重复上述过程。经过多次循环,窑气中这些有害的挥发性组分浓度逐渐增高,这些富集了大量挥发性物质的生料其流动性较差,它们沉积、粘结和堵塞窑尾烟室、预热器及其料管,妨碍了正常的生产操作;而残存于熟料中的有害成分影响了熟料质量。采用旁路放风就是在窑尾含碱浓度高的部位设置旁路装置,将这种含高浓度挥发性物质的气体部分或全部放掉,以减轻或避免它们对正常操作的危害,或提高熟料质量。

表1 2010年现有生产线生料平均化学成分,%

表2 实验得到本项目有害元素的一次挥发率,%

窑气中碱蒸气和硫有非常高的结合能力,它们首先发生化合反应,并凝聚在生料表面,除一小部分和废气排出可忽略不计外,最终都随生料进入烧成带。在还原气氛中硫酸碱同样分解,但在氧化气氛中硫酸碱就比较稳定,进入烧成带内其挥发率较低,除少量再一次挥发外大部分随熟料出窑。由于碱与硫化合以后基本不再循环,因而生料或燃料中的硫对碱循环起到了抑制作用。氯对碱循环的作用与硫相反,它能促进碱的循环,进入烧成带的氯几乎全部挥发,只有极少部分在烧成带被熟料带走。在生料和燃料中挥发出来的氯化物可以与生料中的碱,或与已进入窑气中尚未与硫化合的碱蒸气形成氯化碱。挥发过程中被带到窑气中的氯更易和钾反应生成氯化钾,一般只是在氯化钾形成后,过量的氯才进而形成氯化钠。这种化合物在800℃~900℃时蒸气压接近为零,也就是说在该温度下几乎全部凝结在生料表面上,随着生料又返回窑内,或者凝结在相应温度下的设备内壁,造成该区域发生堵塞并形成很硬的结皮。当温度超过1000℃时,氯化碱比其他碱化合物具有更大的蒸气压,并且在窑内烧成温度(1450℃)以下达到沸点,因而它在进入窑后不久又重新挥发,到烧成带几乎全部挥发成气体。因此,当生料中的氯含量超过一定限度时,碱循环急剧增加,导致在温度处于800℃~1000℃区间的预热器或管道内严重结皮,危害窑系统的正常操作。同时,氯化碱还能与已生成的硫酸碱形成低共熔点混合物,粘附在生料表面上,降低生料流动性,有助长结皮的趋势。当原燃料中碱与硫、氯化合后仍有剩余时,可以与生料中的CaCO3化合形成在低温下熔融的极易挥发的碱金属碳酸盐而构成循环,形成结皮问题。同时,这部分过量的碱也可能在烧成温度下成为熟料液相的组成部分,它是不再挥发。在熟料冷却过程中,如果这部分碱不包括在玻璃体中,它就会与熟料矿物发生反应。例如K2O与C2S发生反应形成KC23S12,并产生游离CaO;Na2O与C3A化合形成NC8A3,同样也产生游离CaO。前者阻碍C2S充分吸收CaO生成C3S,后者促进铝酸盐析晶,加速水泥早期水化和凝结,并均造成游离CaO增加。如果烧成带还原气氛占优势,那么以这种方式留在熟料中的碱就会增加。在严重还原气氛下,熟料中可能形成硫化铁碱(KFeS2),这样熟料中硫和碱的含量就比一般预计的更高。此外,碱的存在还会显著提高烧结过程中高温液相的粘度,使C3S形成更加困难。与正常水泥相比,高碱水泥需水量较大,凝结较快,早期强度较高,但后期强度较低。

通过上面的分析,一方面由于窑尾系统的结皮堵塞,会影响窑系统的正常操作,要求抑制碱的挥发;另一方面由于熟料中碱、硫或氯等的含量过高,会影响熟料质量,要求促进碱、硫或氯的挥发。在一定的原燃料和正常操作的条件下,如果既要求降低熟料碱含量,又要求避免预热器结皮堵塞,唯一可行的办法就是采用旁路系统排出一部分碱,从而破坏他们在系统内的循环。虽然采用旁路系统将使熟料烧成热耗、料耗、系统电耗及一次性投资、生产维护有所增加,但它是解决系统内有害组分循环问题或降低熟料中有害组分含量有效可行的方法。

到目前为止,被人们普遍接受的观点是:当生料中总碱量(K2O+Na2O)超过1%时,就可能影响窑系统的正常操作,需考虑采取必要的措施。有时生料中有害组分的含量可能不会影响窑的正常操作,但考虑到市场或其他特殊需求,需要降低熟料中碱等有害组分的含量,以提高水泥质量。这样在原燃料无法改变的情况下,采用旁路放风技术就是有效可行的办法。

3 碱旁路放风的技术指标及运行分析

总的来说,碱旁路放风有两个明显作用:一是在原料中碱含量超标的情况下能稳定系统操作。这主要表现在旁路放风能降低窑系统碱的循环,消除或减少预热器的结皮堵塞现象,减少窑尾上升烟道和下料斜坡结皮和涌料,改善窑内通风状况,缓解窑内结圈或长厚窑皮的形成,有利于窑的正常操作,系统设备运转率会有所提高,从而能提高窑的产量;二是提高熟料质量。旁路放风有利于降低熟料中碱(特别是K2O)的含量,这一点在要求生产低碱水泥时显得尤为重要。

3.1 技术指标

当然,增设旁路放风装置不仅会增加设备操作人员和基建投资,对生产操作控制带来一定的麻烦,而且系统热耗、料耗及电耗都会有所增加。通过旁路放风系统风量计算以及热平衡计算可知,对于预分解窑来说,每旁路放风1%的窑尾气体,系统热耗约增加8.36~12.54kJ/kg熟料,旁路窑灰量约增加1.5~2.5g/kg熟料。窑系统电耗按照经验数据,每放风1%的窑尾气体,电耗增加0.1~0.2kWh/t熟料。

对于河南JZ水泥有限公司,根据烧成系统旁路放风量的计算结果,中材国际天津分公司分别对不放风、放风20%、放风30%及放风40%这四种情况下的技术指标进行了对比,结果见表3。

3.2 运行成本分析

根据公司不同放风量情况下的技术指标对比可以看出,随着放风量的增加,系统热耗和电耗也会相应增加,也就意味着生产运行成本相应增加。假设实际生产中无烟煤的热值为22990kJ/kg,每吨无烟煤的成本为800元,电价为0.6元/kWh,运行成本的增加情况见表4。

表3 公司不同放风量情况下的技术指标对比

表4 公司不同放风量情况下的运行成本分析

从表4中看出,在未考虑旁路放风余热发电的发电量(这会变相使生产成本降低)、未考虑旁路放风和水泥生产使用的窑灰库等设施带来的固定资产折旧和新增人员成本以及未考虑因为生料理论料耗的增加而引起的生料成本的增加(窑灰作为混合材可以适当降低水泥成本)的情况下,公司系统旁路放风量每增加1%,熟料的烧成热耗成本就增加0.44元/t熟料,烧成电耗成本增加0.12元/t熟料。因此,公司在生产低碱水泥熟料时,要求放风量约40%左右,此时熟料的烧成热耗成本约增加17.5元/t熟料,烧成电耗成本约增加4.8元/t熟料,合计增加成本约22.3元/t熟料。假定水泥粉磨时熟料的配比为80%,那么旁路放风40%时每吨水泥增加成本约17.8元/t熟料。也就是说,如果低碱水泥的销售价格每吨高于普通水泥约18元,则通过旁路放风生产低碱水泥从运行成本上分析应该是可取的(这里旁路放风气体余热发电产生的效益未考虑)。

3.3 旁路窑灰的处理

旁路窑灰的颗粒分布决定于旁路引出口的位置和几何形状,以及该处的气体速度。有些窑灰较粗,而另一些在63μm筛余上仅有少量残余,因此几乎不能准确地描述出其粒度分布。同样,旁路窑灰的流动特性变化也是很大,有时旁路窑灰象水一样很容易从料斗中流出来,有时旁路窑灰又很难从卸料斗内卸出,所以我们在设计旁路窑灰储存和输送时应该考虑到这些因素。

旁路窑灰的再利用问题目前还是一个比较复杂的问题,国际上也没有一个很好的解决办法,通常是丢弃处理。但根据具体情况,旁路窑灰可以用来进行二次煅烧、修路或生产肥料等,如果旁路窑灰的掺入不影响水泥的性能要求,也可利用旁路窑灰作为水泥混合材。

根据公司的设计规模为5500t/d、低碱水泥占水泥总比例的百分比45%进行计算,平衡每天水泥(15%的PO42.5、20%的PC32.5R和15%的PC32.5)调配中能够掺入的窑灰最大值为280t,与之相对应的系统放风量为26%。如果放风量超过26%,就会产生多余窑灰如何废弃的问题。如果放风量等于或小于但接近于26%,则需平衡市场销售。如果有一个月市场全部需要低碱水泥,则窑灰储存量就要达到8100t。

4 结语

新型干法预热预分解窑系统在采用的原燃料中有害挥发性组分高出正常控制的范围,引起窑尾预热器系统结皮堵塞而影响正常生产,或要求降低熟料中碱的含量时,设置旁路放风系统是最有效可行的方法。采用旁路放风系统可以减少入预热预分解系统有害组分的含量,破坏有害组分的循环富集,达到减轻甚至防止窑尾系统结皮堵塞,或使熟料中碱含量能保持在预定范围内的目的。

河南JZ水泥有限公司拟采用旁路放风技术生产低碱水泥熟料,同时利用旁路放风进行余热发电,旁路放风的窑灰用于生产非低碱水泥时的混合材,理论计算分析,在系统旁路放风量约40%左右时,能够满足生产低碱水泥熟料的要求,但是系统热耗、料耗及电耗都会有所增加,生产运行成本也会有所增加。从生产运行成本分析,在系统旁路放风量约40%左右时,如果低碱水泥的销售价格每吨高于普通水泥约18元,且剩余窑灰有合理废弃的渠道,则通过旁路放风生产低碱水泥应该是可取的。

TQ172.622.29

A

1001-6171(2012)02-0086-03

通讯地址:中国中材国际工程股份有限公司天津分公司,天津 300400;

2011-10-11;

沈 颖