生料辊压机终粉磨系统技术介绍

柴星腾,石国平

生料辊压机终粉磨系统技术介绍

Technology Introduction of Raw Material Roller Press Final Grinding

柴星腾,石国平

1 生料粉磨的基本特点和要求

生料粉磨是水泥生产过程的一个重要环节,与水泥粉磨相比,具有自身的特点和要求,主要体现在处理的原料特性和产品要求方面,因此采用的系统技术要求也存在较大差别。

生料配料主要包括钙质原料(如石灰石和白垩)、硅质原料(如砂岩和粘土)、铁质原料(如铁粉和钢渣)等,这些原料的易磨性、磨蚀性、含水量等差别很大,即使同一类原料波动范围也很宽,必须经过原料加工试验才能确定合理的系统配置和技术指标,否则只能基于假设的“中等性能”确定初步方案。

难磨石灰石的粉磨功指数Wi可达15kWh/t,易磨石灰石的粉磨功指数只有8kWh/t左右,白垩的粉磨功指数更小,相差一倍以上。石灰石类原料的磨蚀性指数Ai一般只有0.02,而砂岩的磨蚀性指数为0.4,钢渣的磨蚀性指数更大,相差20倍以上。我国北方少雨地区如采用砂岩配料,则原料综合水分只有2%左右,南方多雨地区如采用粘土配料,则原料综合水分可能达到8%,在东欧地区如采用白垩或多孔石灰石配料,则原料的综合水分可达10%~20%。这些数据是设计和选择生料粉磨系统的基础条件,如果不顾原料条件和其他工程条件,则保证的产量、电耗、使用寿命是没有意义的,也是不可相信的。

生料质量的重要指标之一是生料细度,一般要求R80μm=12%~15%,而且粒度级配越窄越好(与水泥要求相反),因为微细颗粒增加扬尘,粗颗粒难以反应完全,特别是≥45μm的石英颗粒和≥125μm的方解石颗粒,导致游离钙增高、热耗高,影响熟料强度,因此控制生料中粗颗粒的含量更为重要,一般希望控制R200μm=1%~2%。如果生料易烧性好,则可以适当放宽细度,否则要严格控制细度,当然,细度的调整将直接对系统产量和电耗产生影响。

烘干和粉磨是生料粉磨系统不可分割的两部分,粉磨系统正常运行的前提条件是有足够的烘干能力将进入系统的含水原料烘干粉磨至含水量<0.5%的生料成品。如果生料成品水分达不到要求,则可能导致后续工艺如输送储存、均化和熟料烧成等出现困难,粉磨系统本身也会出现堵料频繁、产能下降等问题。正常五级预热器系统的废气温度为300℃左右,可烘干的原料水分为7%;如果配套余热发电系统,可用废气温度降低到200℃左右,则烘干的原料水分为4%左右,这也能满足我国大部分地区的原料烘干需要;如果原料水分超过8%,则应考虑引入篦冷机余风,或采用四级预热器系统,或设置辅助供热系统。

2 生料粉磨技术的发展

生料粉磨技术随着粉磨装备技术的进步而不断发展,经历了从球磨到立式辊磨和辊压机的发展过程,各种装备技术各有优缺点,总的发展思路是朝着提高粉磨效率、降低粉磨电耗的道路前进。

早期的小规模水泥熟料生产线多采用风扫和尾卸球磨系统,2000t/d熟料生产线推广以后逐步采用Φ 3.5m×10m、1250kW或Φ4.6m×7.5m+3.5m、2500kW和Φ4.6m×8.5m+3.5m、2800kW的中卸烘干磨系统,2000t/d烧成系统升级到2500t/d生产线以后即从鹿泉鼎鑫项目开始,全面采用Φ 4.6m×10m+3.5m、3550kW中卸烘干磨系统,包括部分5000t/d生产线配套了两套该磨系统。在北水二线3200t/d生产线上,开发设计了Φ 5.0m×10m+2.5m、4000kW,设计产量250t/h,此前也开发设计了Φ5.0m×10.5m、4000kW的大型风扫磨,在部分3200t/d生产线上配套使用,国产生料球磨的发展基本结束。球磨系统的优点是操作简单,对原料的适应性强,运转率有保障,但粉磨效率低,电耗高,其中粉磨效率最高的中卸磨系统电耗也在23kWh/t左右或更高。

国际上从上世纪80年代开始即大量采用现代立式辊磨粉磨生料,至今仍占主导地位,代表公司有德国的莱歇公司、非凡公司、伯利休斯公司,丹麦的史密斯公司,日本的宇部公司、神户制钢和川崎重工等,最大规格的辊磨是LM69.6,装机功率6700kW,设计产量为800t/h,可以满足10000t/d生产线的单机配套需要。与球磨相比,辊磨粉磨水泥生料的主要优点是节电效果明显,系统电耗为16kWh左右,吨生料节电7kWh左右,节电幅度达30%,换算到吨熟料节电为10kWh以上。另外辊磨的烘干能力强,可以通入大量的窑尾和窑头余风,如果设置辅助热源,可以烘干粉磨20%水分的原料;辊磨允许的喂料粒度也大幅度放宽,控制喂料粒度D90为80mm即可,极限颗粒允许到150mm,这对原料的前置破碎工段是一大利好。

国内水泥行业也非常重视辊磨技术的研究开发,目前已解决了配套6000t/d生产线的辊磨装备国产化问题,代表公司有中材装备、合肥中亚、沈阳重机和中信重机等。

辊压机自1985年问世以来,也有不少用于生料粉磨的案例,主要形式有两种:一种是部分终粉磨系统,辊压机出料先进选粉机,分选出部分成品后入磨,大大减轻了后续球磨的负荷,如北水、启新、新疆水泥厂等原料粉磨即采用了这种系统;另一种是终粉磨系统,全部成品由辊压机产生,取消了球磨机,因此节电幅度更大。德国洪堡(KHD)公司是世界著名的辊压机供货商代表,该公司不生产辊磨,因此历来特别推崇辊压机生料终粉磨系统,福建三德、江西亚东1~3线和四川亚东1线等均采用了KHD公司提供的辊压机生料终粉磨系统。伯利休斯公司也是世界著名的辊压机供货商之一,也有不少生料辊压机应用案例。

国内辊压机主要的供货商包括中材装备、合肥水泥院、中信重机和成都利君等,而在生料辊压机终粉磨系统技术的开发和推广方面走在最前列的当属成都利君,其于2007年在山西智海投产的首套生料辊压机终粉磨系统在业内引起了重大反响,不少新建项目纷纷采用辊压机终粉磨系统制备生料,目前占比可能达到30%,主要原因是辊压机系统比辊磨系统进一步降低了系统电耗。

3 生料辊压机终粉磨系统节电分析

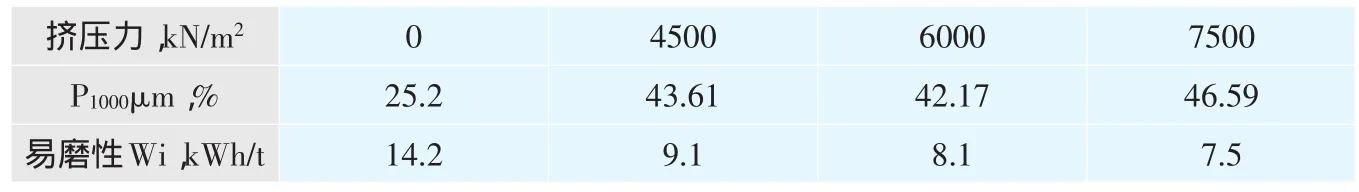

辊压机是典型的节能料床粉磨技术,用于生料粉磨达到节能降耗的目的是毋庸置疑的。2005年利用试验辊压机对水泥原料进行的挤压试验结果显示:经不同的挤压力一次挤压后,细粉含量有不同程度的增加,易磨性大幅度降低,从14.2kWh/t降到9.1kWh/t以下,且挤压力越大,易磨性值降低越多,但是降低的幅度趋缓,这说明水泥原料非常适合辊压机处理,但是压力稍低于挤压熟料压力(见表1)。

根据粉磨机理分析,辊压机和辊磨同属料床粉碎范畴,区别在于辊压机属于“受限高压”粉碎,即辊压机中物料受到较好的限制,依靠侧挡板强制挡料,尽量降低边缘效应,采用的挤压力较高,以压辊投影面积压力计达到 4000~6000kN/m2,而辊磨中物料受限程度较差,仅靠挡料圈被动拦截,挤压力一般为600~800kN/m2,粉磨效率要略低于辊压机,但是幅度非常有限。

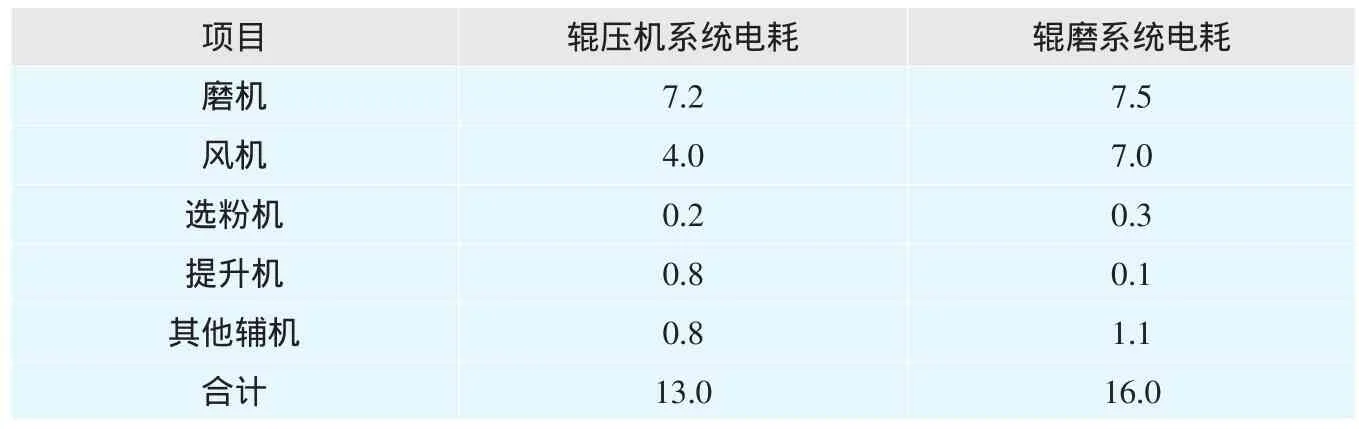

辊压机终粉磨系统比辊磨系统节电的主要原因在于:辊压机系统中的“选粉-烘干-风扫”用风风量和阻力比辊磨低,反映到通风电耗降低。辊压机系统阻力约为辊磨系统阻力的60%,风量约为辊磨系统风量的95%,这样通风电耗约为辊磨的57%,一般辊磨系统风机电耗为7.0kWh/t左右,则辊压机系统风机电耗仅为4.0kWh/t左右。辊磨系统仍属风扫粉磨系统,粉磨过程必须通入大量的热风进行烘干、提升物料和选粉,辊压机系统的通风仅满足烘干和选粉需要即可,物料提升依靠机械斗提,节省电能。假设原料易磨性中等,相同生料细度,可以估算出辊压机系统和辊磨系统的电耗情况(表2)。

由此可见辊压机系统可比辊磨系统节电3kWh/t左右。早年宇部公司提供的采用外置选粉机的生料辊磨系统,其设计电耗比其他公司采用正常部分外循环辊磨系统的电耗就低3kWh/t左右,其原因也在于出磨物料靠提升机喂入选粉机进行分选,以降低通风电耗。对部分生料辊压机系统的调查数据见表3。

根据上述调查分析可以得出结论:辊压机系统可比辊磨系统节电3.0kWh/t左右,即节电20%。有的广告宣传称可节电5kWh/t即30%,甚至节电8kWh/t即50%,值得商榷。不同系统的比较应该基于同等条件,否则没有意义。龙岩三德1线使用辊压机系统、2线使用辊磨系统具有比较价值,江西亚东1~3线使用辊压机系统、4线使用辊磨系统也具有比较价值。

表1 辊压机挤压生料的试验结果

表2 生料辊压机与辊磨系统电耗比较,kWh/t

4 生料辊压机终粉磨系统流程研究

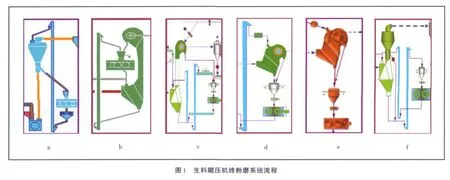

辊压机本身工作原理简单,结构紧凑,作用明确,仅对物料进行挤压粉碎,不具备分选和烘干功能,因此系统流程的变化取决于选粉机结构及其布置形式,图1显示了5种典型的生料辊压机终粉磨系统流程。

流程a:在V型选粉机出现之前,为了解决系统的烘干问题,设置了一台烘干破碎机,另配置一台动态选粉机进行选粉,流程相对复杂。

流程b:采用VSK型选粉机完成烘干选粉作用,为了满足烘干效果,动静态选粉机分开,中间设置较长的连接管道,增加了烘干容积,辊压机布置在楼面上,靠一台提升机输送物料,流程相对简单。

流程c:类似于流程b,只是将辊压机和V型选粉机布置在地面上,土建结构要求降低,但必须设置两台提升机输送物料,流程略显复杂。

流程d:设计了一台结构紧凑的动静态组合式选粉机,流程和布置简化,提升物料高度降低,节约电耗。分析实际运行数据发现,物料的烘干过程主要在静态选粉机中完成,因为出静态选粉机的物料颗粒很细,水分容易蒸发,出口温度基本上降低到90℃左右,已无烘干作用,除非从此处再引入部分热风才有烘干效果,因此该流程的烘干作用与流程b、c相当。另外,为了降低工艺布置高度,组合式选粉机也可以布置在地面上,采用双提升机布置方案。

流程e:调查发现,目前广泛采用的卧式选粉机没有导风叶片,对生料中粗颗粒控制不理想,200μm筛余存在跑粗现象,影响生料质量和熟料煅烧效果,因此我们参考水泥辊压机半终粉磨系统的经验,开发了带立式动态组合式选粉机,该选粉机除提高细度调控效果以外,烘干容积也显著增加,可以保证烘干水分7%左右的原料,这是我们首推的生料辊压机终粉磨系统流程。中材装备成都公司提供的同类系统已成功运行一年多,取得良好效果。

表3 生料辊压机系统情况调查

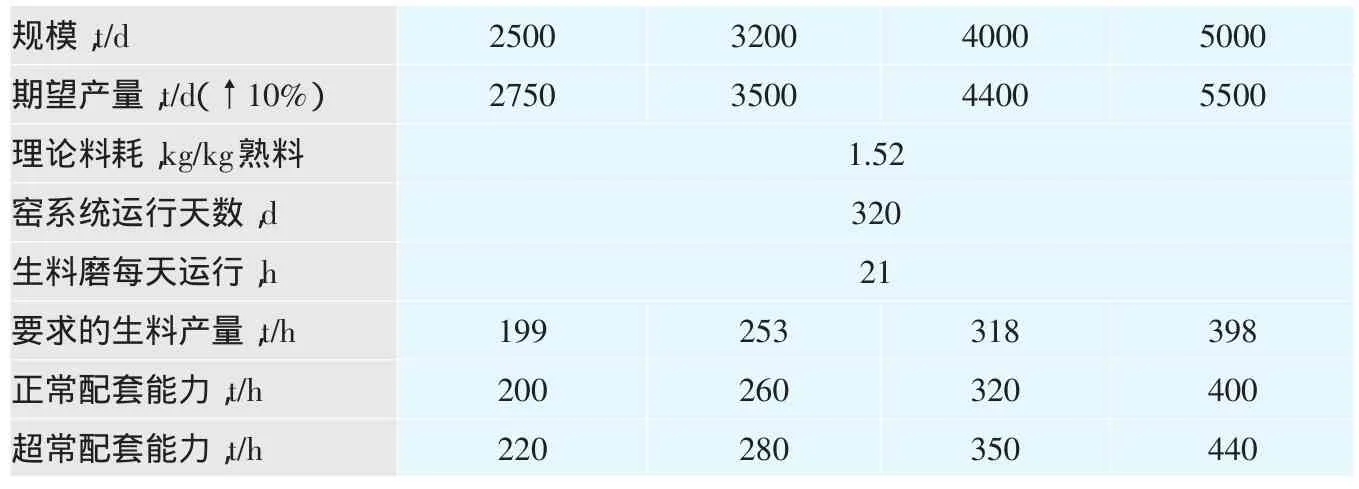

表4 不同规模生产线生料粉磨系统配套能力要求

5 不同规模生料辊压机粉磨系统配置

5.1 系统能力的确定

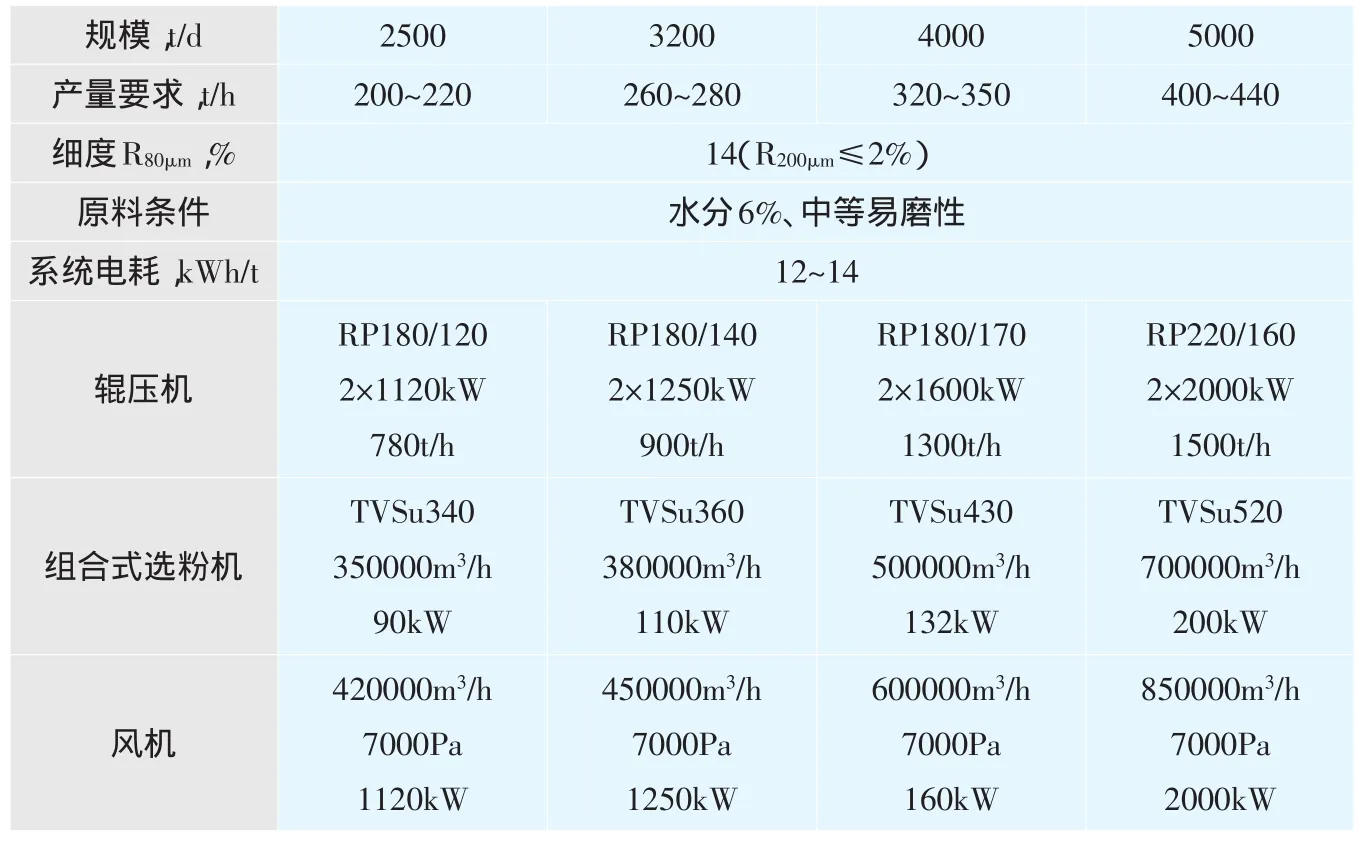

产量要求:根据烧成系统的能力确定,考虑生料理论料耗1.52kg/kg熟料,生料粉磨系统每天运行21h,再考虑10%的提产能力,如2500t/d生产线生料磨系统正常设计能力200t/h,超常设计能力为220t/h,5000t/d生产线生料磨系统正常设计能力400t/h,超常设计能力440t/h(表4)。

生料细度:生料细度决定于原料配料及其易烧性,根据国外公司的经验,生料细度依据易烧性的“难、中、易”等级,建议控制90μm筛余为“12%、15%、18%”和200μm筛余为“1.0%、1.5%、2.0%”,国内设计指标一般为80μm筛筛余12%,应该覆盖了所有难烧的原料,实际生产中往往适度放宽。考虑到辊压机生料质量与辊磨相当,生料细度按R80μm=14%、R200μm≤2%设计。

主机电耗:石灰石挤压试验结果显示,在同等操作条件下,石灰石的料饼厚度比熟料厚,料饼容重比熟料小,折算到通过量比熟料约高10%,需用功率有所增加,这也意味着挤压原料时的单位通过量电耗较低,一般熟 料 为 2.5~3.0kWh/t,原 料 为 2.1~2.6kWh/t。辊压机与辊磨虽然在挤压力和受限程度方面有所区别,但同属于料床挤压,单位生料成品电耗基本相当。粉磨中等易磨性的原料(MF=1.0、Wi=11kWh/t、R80μm=12%)辊磨电耗为7.5kWh/t。考虑到辊压机受限程度好,一次通过粉碎率高,细度适当放粗,单位主机电耗按7.2kWh/t考虑。

5.2 辊压机规格的确定

辊压机的直径:早期的辊压机稳定性较差,主要原因之一是辊径较小,对物料粒度的适应性差。辊径越大,对粗颗粒的适应性越好,料饼厚度越大。通过数学推导,可以得出辊压机处理的最大物料粒径和料饼厚度与辊径之间的关系为,最大物料粒径dmax≈0.06D,实际按95%<0.03D控制,料饼厚度S2≈0.02D。

辊压机的宽径比:辊压机的宽径比是指压辊的宽度与直径的比值。分析认为,对于一定直径的辊压机来讲,宽径比越大,边缘效应越小,即辊间料层处于压力滑动区未被充分挤压的物料比例越小,挤压效果越好,但是压辊越宽,越容易产生压辊偏斜,要求液压系统调节性能好。相反,宽径比越小,边缘效应越明显,但是压辊偏斜量小,运行相对稳定。

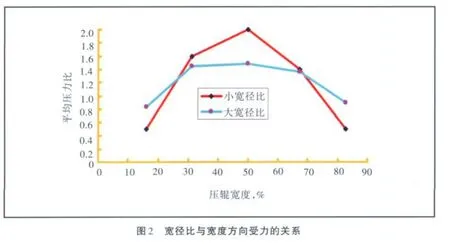

另外,过小宽径比的辊压机沿宽度方向受力呈三角型(见图2),最大压力值是平均压力的2倍左右,而大宽径比的辊压机沿宽度方向受力呈梯形,其最大压力是平均压力的1.5倍左右,显然后者对辊面的均匀磨损更有利。

随着规模的大型化发展以及节能水平的最大化要求,希望辊压机的规格能力越大越好。然而辊压机的直径不可能无限加大,因为直径太大会带来制造、运输、检修等问题。为了满足大通过量的要求,同时考虑到液压技术的进步,我们确定辊压机的最大宽径比为1.0,同时每种直径的辊压机可以有不同的宽度。

辊压机的压力:在过去的25年间辊压机技术在各个方面得到了长足的发展,主要包括传动装置、耐磨处理、液压技术、控制系统和设计参数等。其中挤压力的设计也经过了从大到小的演变过程。实践证明,挤压力过高,能量利用率下降,而且机械故障增加。适宜的挤压力可以得到最佳的粉碎效果,优化机械设计,配置合理的液压系统。对于熟料来讲,挤压力 5000~6000kN/m2效率最高,生料用辊压机的挤压力可比熟料低 1000kN/m2,即设计 4000~5000kN/m2。总之压力的合理使用目的是要保证辊压机具有适当的出力,从而保证获得较高的系统产量。

辊压机的线速度:压辊的线速度是决定辊压机的通过量和动力消耗的重要参数之一,在一定范围内与两者均成线性关系。但是辊速过快,一方面可能会导致设备振动,引起运行失稳,另一方面,会导致压辊表面与料层之间的相对滑动,加剧辊面的磨损,而且此时辊压机的通过量与线速度不成比例。辊速太慢,辊压机的通过量下降,这样要达到一定的通过量,辊压机的规格要做得较大;辊速太慢,物料可能来不及被挤压就通过辊间,挤压效果下降。

5.3 系统配置方案

根据各种规模生产线的配套要求,结合生料粉磨系统的特点,基于我们长期对辊压机装备及系统技术的研究和实践,研究开发了几种典型生产线配套的生料辊压机终粉磨系统配置方案(见表5)。

这些系统均有应用实例,有的即将投产,有的正在建设。如前所述,粉磨系统技术指标的确定是以原料条件和工程条件为基础的,如果这些条件发生较大变化,有可能要对主机配置进行适当调整,如同一规格辊压机的传动功率可以根据原料的易磨性变化有多种配置,这和辊磨的情况相同。

6 其他问题讨论

与生料辊磨系统相比,生料辊压机系统最大的竞争优势是节省电能,以5000t/d生产线为例,年产熟料近200万吨,需要生料300万吨,按每吨生料节电3kWh计算,年节电900万度,可节约电费400多万元。但在其他方面没有明显优势,在此略加讨论。

生料质量即易烧性与辊磨产品相当,优于球磨产品。对不同粉磨工艺制得的相同细度的生料易烧性进行的比较结果显示,辊磨生料易烧性最好,辊压机生料次之(与辊磨生料接近),球磨机生料最差。如某厂在相同配料条件下,虽然辊压机生料细度较粗,特别是200μm筛余达到3.5%,但其生料易烧性要比球磨机粉磨的生料易烧性好,熟料fCaO低,熟料强度有所提高。另一水泥厂进行了生产试验,两套相同烧成系统分别煅烧辊磨生料和辊压机生料,结果显示煅烧辊磨生料时熟料强度和产量略好于辊压机生料。虽然生料80μm筛余相同,但辊压机生料200μm筛余略粗,这也许是其中主要原因,因此控制生料200μm筛余是确保生料质量的关键。

辊压机系统的烘干能力可以满足我国绝大部分原料的烘干粉磨要求。辊压机本身虽然不具烘干功能,但是配置了大通风量的具有烘干、打散、粗分选功能的V型静态选粉机,解决了烘干问题,调查发现不存在烘干问题。当然,当水分超过8%时应作特殊设计。

表5 不同规模生产线生料辊压机终粉磨系统配套方案

辊压机允许的入料粒度、均匀性较辊磨严格。根据粉磨工作面的几何数学推导可知,辊磨允许的极限粒径可达辊径的10%,一般按5%控制,辊压机允许的极限粒径为辊径的6%,按3%控制,如Φ2000mm的辊压机入料粒度应控制在60mm以下,粒径太大,或粗颗粒太多,易影响辊压机的稳定运行。另外,进入辊压机荷重仓的物料要求均匀,不允许存在严重的离析现象,否则辊压机也不可能长期稳定运行。

辊压机系统运转率有待进一步提高。从机械结构分析,辊压机比辊磨简单,但是辊压机操作压力远高于辊磨,系统流程相对复杂,故障点有所增加。辊面的磨损也是不可避免的,当有高磨蚀砂岩配料时磨损会加剧,磨损后应及时修复,到目前为止尚无数年免维护的压辊出现,一般使用周期即补焊间隔时间均为数千小时,使用寿命可达数万小时。及时在线补焊可以避免大修,提高运转率,稳定产量和质量。物料的输送环节也可能影响系统运转率,如循环提升机要有一定的抗过载能力,当来料粒度发生波动时,辊压机辊缝会发生变化,通过量就会有波动,特别是当辊压机内进入超大颗粒或铁件时程序要求卸压,瞬间通过量大增,容易造成提升机超载跳停。

总之,任何产品和技术都不可能包打天下,不同生料粉磨系统也各有优缺点,应该正确认识和客观评价。辊压机终粉磨系统具有显著的节电优势,符合产业政策,有利于提升企业的经济效益,可作为生料粉磨的重要方案考虑。

TQ172.632

A

1001-6171(2012)02-0081-05

通讯地址:1中材装备集团有限公司,天津 300400;

2011-12-02;

吕 光