循环风机的抗磨损技术

刘长雨,胡彦方,戴景明,亓胜玉

循环风机的抗磨损技术

Anti-wear Technology on the Circulating Fan

刘长雨1,胡彦方1,戴景明1,亓胜玉2

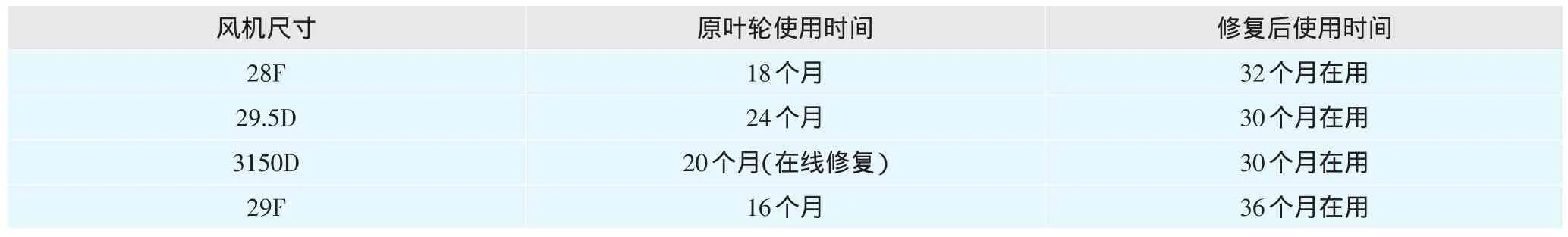

生料磨系统循环风机和带辊压机水泥磨系统循环风机的叶轮磨损,是困扰水泥企业生产的重要问题(见表1、2)。

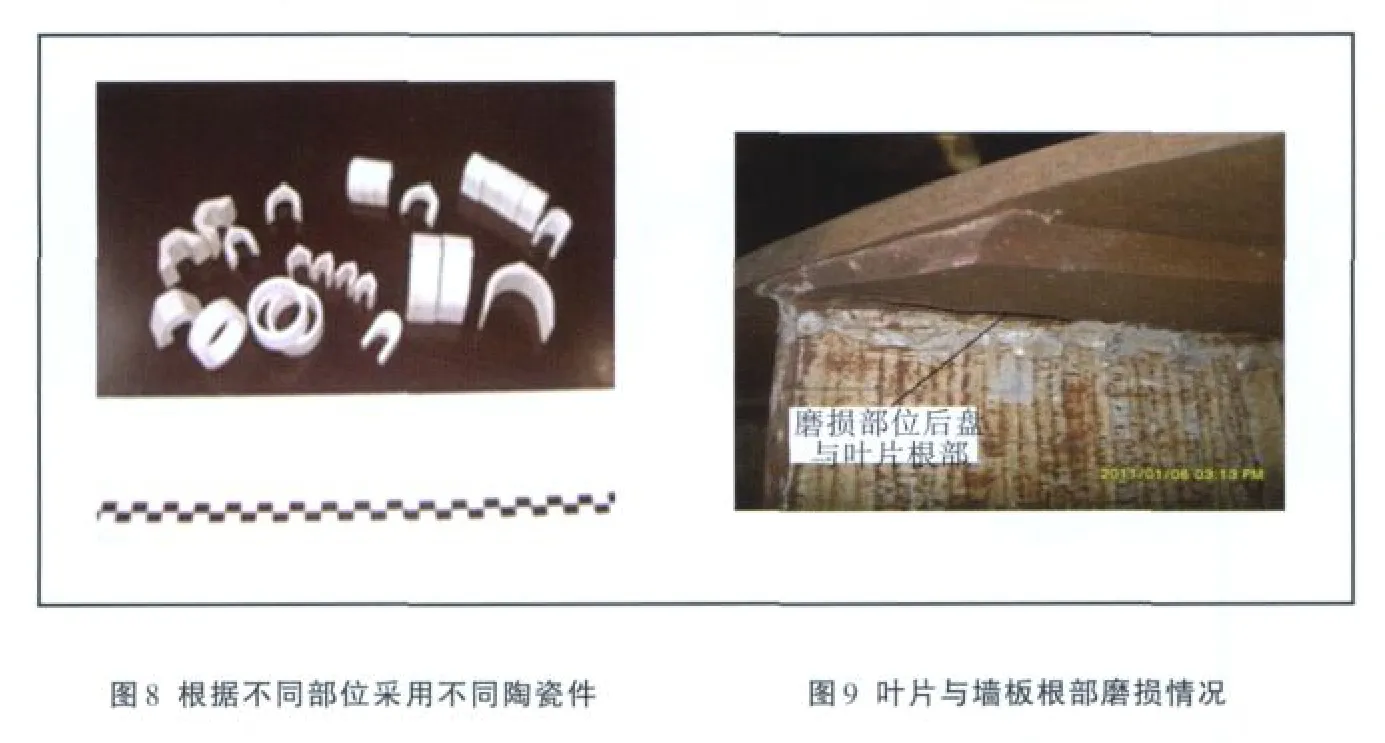

循环风机由于各企业工况不同,使用的原材料、温度、含尘浓度、风管走向不同,所形成的磨损部位、程度也不相同。即使同一企业,相同设备,相同原料及相同布置的生产线,叶轮磨损情况也不相同。普通叶轮用于水泥磨系统循环风机,使用寿命多则3个月少则1个多月,就需要修补。根据我们多年跟踪调查与实践经验,生料系统循环风机叶轮磨损主要体现在叶片前中部和叶片与墙板根部(见图1),而水泥磨系统循环风机主要磨损部位则体现在风机墙板与叶片根部及风机中、后墙板。当叶片与墙板根部磨损到一定程度时,叶片就会与墙板脱离(见图2),此类事故在水泥企业并不鲜见。因此要有针对性地综合各个方面情况进行叶轮抗磨损改造,以解决循环风机磨损问题,减少事故的发生。

1 风机抗磨损技术

目前,国内水泥企业对循环风机的抗磨处理一般采用以下三种方法:一是采用复合板材,抗磨性较好的是碳化铬及UP耐磨复合板(见图3);二是陶瓷片粘帖或镶嵌方法(见图4);三是焊接耐磨材料,采用耐磨焊条堆焊、耐磨粉块铺焊技术(见图5)。我们根据使用经验开发了耐腐蚀抗酸碱的搪瓷烧结复合材叶轮(见图6),循环风机叶轮有F型双风道和F型单风道进风两种结构形式。

下面对上述三种方法逐一进行分析:

(1)采用第一种方式制作叶轮,首先要解决复合板材的焊接问题。由于复合板材一面为普通钢板,可焊性较好,另一面为高铬合金,叶片与中、后盘的焊接只能采取大坡口单面焊接,焊接强度相对差一些。另外,若中、后盘也采用高铬合金板,根本无法焊接,就会产生叶片与中后墙板根部与叶片前端不耐磨的问题。现在普遍采用在叶轮与中后墙根部与叶片前端再补焊耐磨材料的方法(见图7),但普通耐磨材料的抗磨损寿命在循环风机上的应用最长3个月,有的不足2个月,而循环风机叶片前端与中墙板焊接部位恰恰是循环风机最易磨损部位。

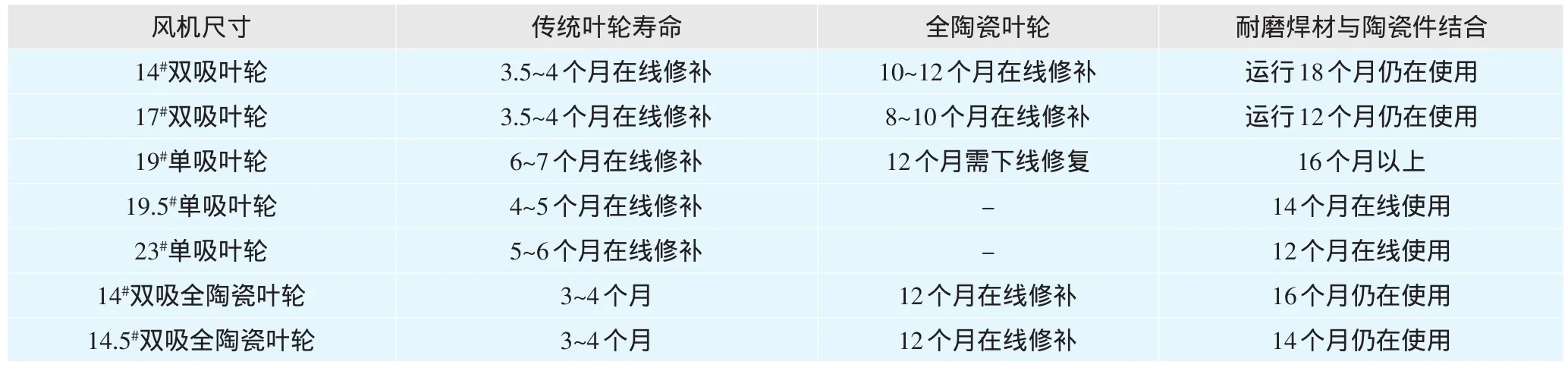

(2)陶瓷片粘贴与镶嵌。镶嵌方式因瓷片较厚,重量较大,直角接口或弯曲部分不易处理,瓷片接口不严会很快将母材磨漏。相对来讲,陶瓷片粘贴方法在技术、材料、工艺等方面均比较成熟。首先,陶瓷是以氧化铝、氮化硅及其复合材料为主的耐磨工程陶瓷,通过高强度有机或无机粘合剂粘附于叶轮表面形成耐磨层,其优点是硬度HRA大于84以上,耐磨性能极好,是普通碳钢百倍以上,且质量较轻,粘结剂耐高温性能可达160℃以上;其次可根据叶轮形状大小,选择陶瓷片的大小、厚度或异形件,可有针对性地对易磨损部位进行处理(见图8)。

表1 旧叶轮抗磨损修复试验

表2 水泥磨循环风机寿命对比试验

(3)在叶轮易磨损部位堆焊耐磨材料,采用合金耐磨焊条堆焊、耐磨粉块铺焊等技术。人工焊接产生的最大问题是,叶轮焊接耐磨层所引起的变形尤其是后盘和中盘的变形。只要人工堆焊耐磨层焊缝接口有一点堆焊不严,含尘气体就会很快将母材冲刷磨漏;另一问题是,叶轮焊接耐磨层部位粗糙不平,易挂灰导致失去平衡引起振动发生事故(见图9)。

2 研究与实践

经过多年的研究实践及对以上各种方法的实验,只有针对性地综合分析现场风机工况,灵活运用各种耐磨材料和耐磨技术,才能取得有效成果。实验与应用情况如下:

(1)导致生料磨系统循环风机叶轮叶片中墙板与叶片结合部磨损的主要原因,是由于进入风机的粉尘浓度大且大颗粒较多,形成冲刷磨损,对此我们曾采用过粘贴瓷片方式处理,但由于含尘颗粒较大,磁片受颗粒打击易碎裂脱落。后改用高铬焊条堆焊,却由于叶面粗糙挂灰,风机极易产生不平衡,从而引起振动。现在,我们采用耐磨粉块铺焊技术及其他方法,综合应用于生料磨循环风机叶轮及易磨部位,取得了明显效果。叶轮下台后,我们采用耐磨粉块铺焊技术更换叶片,并采取一定技术手段保证叶片不变形,对磨损部位进行了综合修复,不但节省了大量资金且抗磨效果较好。通过几年来的研究与应用,我们认为,在含尘气体内颗粒较大工况条件下,耐磨叶轮采用耐磨粉块铺焊技术是比较成熟可靠的,尤其是对旧叶轮的修复再利用效果明显(见图3)。

(2)水泥磨系统循环风机抗磨损研究。采用UP复合板制造叶轮,一是造价较高,二是某些关键地方的焊接由于材质不同,叶片与墙板根部磨损不能根本解决(见图9)。采用耐磨焊条焊接,抗磨性能好,但同样由于材质的不同焊接出现裂纹,叶轮整体变形较大,用于修复旧叶轮时,由于焊接应力过大,风机整体变形、开裂的情况时有发生。采用陶瓷涂料刷涂叶轮的实验效果也不理想。在陶瓷片粘结方面,经5年多开发、研究,目前所取得的成果相对比较成熟可靠(见图8)。

(3)水泥磨循环风机其介质是颗粒状水泥粉尘,对叶片摩擦非常严重。

风机设计一般要求颗粒含量小于150mg/m3。针对叶片与墙板根部易磨损,叶轮制造时根部有焊缝,陶瓷片粘贴无法粘严,造成瓷片冲刷脱落,叶轮墙板与叶片根部磨损的问题,我们在叶轮制造工艺上采取了塞焊专有技术,使叶片与墙板根部成直角;烧制专用陶瓷片,粘接时瓷片成交差排列,从根本上解决了这一问题。通过在叶片前端采用U型带子口专用陶瓷件,提高了抗冲击磨损的能力。

采用双组分有机或无机粘结剂,并在粘贴前对叶轮进行除锈防锈处理,增强了陶瓷片与叶轮的粘合力。在不同部位使用不同的陶瓷件或采用耐磨粉块铺焊工艺,使循环风机叶轮的使用寿命有了稳定的提高,平均可提高3~5倍(见图5)。此项技术2007年获天津市优秀质量攻关成果三等奖。

根据我们的经验,制作时可制作一对,当一台发生瓷片脱落或其他故障时,及时更换,下台后重新粘补瓷片可有效提高叶轮使用寿命。根据跟踪调查,16#以下全陶瓷叶轮使用寿命较长且稳定,16#以上叶轮宜采用耐磨粉块与陶瓷相结合方式,使用寿命较长。

3 使用陶瓷耐磨叶轮注意事项

(1)采用耐磨叶轮前必须对使用温度范围、含尘量、含尘颗粒大小、风机参数、易磨损部位、使用寿命及现场工况等详细情况进行充分了解,根据情况制定方案,不同部位采用不同耐磨材料,不同陶瓷材料及元件,综合进行设计和施工。

(2)使用过程中要加强检查,发现有瓷片脱落要马上粘补,若瓷片脱落不及时粘补,含尘气体很快会将钢板侵蚀造成更大损坏。同时要特别注意风机管道及壳体内有无金属物脱落,若进入叶轮,会将陶瓷片打碎脱落。

TQ172.632.9

B

1001-6171(2012)02-0026-03

通讯地址:1天津仕名机电备件有限公司,天津 300400;2山东鲁碧建材有限公司,山东莱芜 271103

2011-07-11;

吕 光