Mo-La合金棒烧结密度的影响因素浅析

杨秦莉,赵 虎,庄 飞

(金堆城钼业股份有限公司技术中心,陕西 西安 710077)

目前,国内稀土钼制品得到了广泛应用。仅钼在特种电光源方面的耐高温钼丝、钼杆每年需要60~70t,年产值超过4 000万元[1]。另外随着模具工业的发展,稀土钼丝更是理想的电火花线切割机床用电极丝,年消耗量超过20亿万m[2]。所以钼镧合金丝的市场前景被看好。要想获得成分均匀、一致性好、力学性能高的钼合金丝,烧结体的密度及物性均匀一致是关键。本文就Mo-La合金棒烧结密度的影响因素进行研究,以期对生产有借鉴作用。

1 实验

1.1 实验过程

实验选取6种物理性能不同的Mo-La粉,La含量0.5%(以下简称钼粉),将其分别压制、烧结成直径17mmMo-La合金棒。实验中采用WLP-202型平均粒度测试仪测定粉末的费氏粒度;采用MasterSize2000激光粒度分析仪测定钼粉的粒度分布;采用S3400型扫描电镜进行钼粉形貌的测试和Mo-La合金棒坯断口的组织观察,用排水法测量烧结棒的密度。

1.2 钼粉的粒度及粒度分布

表1 钼粉的费氏粒度和粒度分布数据表

图1 不同钼粉的粒度分布曲线

实验所用钼粉的费氏粒度和粒度分布数据见表1。由表知:1#钼粉费氏粒度最小,2#、3#、4#钼粉粒度几乎相同,6#钼粉粒度最大。粒度分布数据:1#、2#、5#钼粉的D(0.5)相对较小,1#、2#、5#钼粉的粒度分布曲线(见图1)相对3#、4#、6#粒度分布曲线偏左,说明1#、2#和5#的颗粒总体较3#、4#和6#较细。比较1#、2#和5#钼粉的D(0.1)值发现:2#钼粉的D(0.1)值比1#、5#都小,说明2#钼粉细颗粒较多;3#、4#粒度分布曲线基本相同,但是3#总体颗粒较4#较细,表现为D值都较小。6#的粒度分布曲线和D(0.1)、D(0.5)、D(0.9)值介于2#和4#之间。图2是钼粉形貌的SEM照片。1~3#钼粉颗粒大小相对均匀,粗细颗粒尺寸相差不大。而4~6#钼粉颗粒大小均匀性较差,细颗粒和粗颗粒尺寸相差较大。4#钼粉细颗粒较多,部分以团聚态存在,粗颗粒量少,与细颗粒粒径相差较大。5#钼粉粗颗粒相对较多,基本呈单颗粒多面体存在;小颗粒量少为“硬团聚体”。6#钼粉粗颗粒较多,其粒径与细颗粒相差较大。

图2 6种不同钼粉形貌的SEM照片

2 结果与分析

2.1 钼粉的费氏粒度对Mo-La合金棒烧结密度的影响

图3是不同费氏粒度的Mo-La合金棒烧结密度。可以看出:随着钼粉费氏粒度的不断增大,在1 900℃烧结6h,Mo-La合金棒的烧结密度呈现下降趋势。1#钼粉的粒度最小,其烧结棒的相对密度达到99%以上。而6#烧结棒的相对密度未达到94%。分析原因认为:1#钼粉的粒度小,颗粒较细。而6#钼粉粒度大,颗粒较粗。相同工艺烧结时,表面能大的细颗粒相对表面能较小的粗颗粒,其烧结速度、致密化的速度较快,致密化程度高;而且颗粒越细,其堆积越紧密,热量的传递越充分[3],因此,致密化更容易。最终,经高温烧结后,钼粉费氏粒度越大,Mo-La合金棒的烧结密度越小。

图3 不同费氏粒度对Mo-La合金棒密度的影响

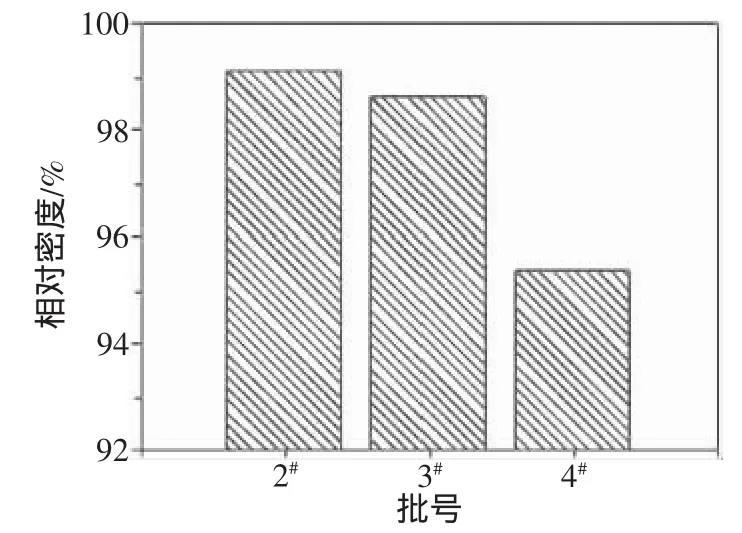

2.2 钼粉的粒度分布对Mo-La合金棒烧结密度的影响

从图4可以看出:费氏粒度几乎相同,粒度分布不同的2#和4#钼粉,在1900℃烧结6h,Mo-La合金棒的烧结密度有一定差距。2#的相对密度达到99%,而4#只有95%。结合图2知:2#钼粉的粒度分布曲线较4#向左偏移,且2#钼粉的D(0.5)值明显小于4#钼粉。说明2#钼粉颗粒较4#钼粉的颗粒小。小颗粒因为其表面能大,烧结驱动力大,易于烧结。所以,2#合金棒的相对密度较高。另外发现:费氏粒度相同、粒度分布曲线几乎相同,D(0.5)几乎相同的(参见图2)3#和4#钼粉,经烧结3#烧结棒的相对密度却远大于4#。可见,即使费氏粒度相同、粒度分布曲线相同(相近)的钼粉,它的烧结棒相对密度也有可能相差很大。因此,钼粉的费氏粒度、粒度组成不能完全解释钼粉的烧结性能。

图4 不同粒度分布对Mo-La合金棒烧结密度的影响

2.3 钼粉不同形貌对Mo-La合金棒烧结密度的影响

1#、2#钼粉,它们烧结棒的相对密度都达到了99%以上,接近理论密度(见表2)。3#钼粉其烧结棒的相对密度达到了98.63%。而4#钼粉烧结棒的相对密度95%左右,5~6#钼粉烧结棒的相对密度更低,不到94%。仔细比对钼粉的形貌(见图2)发现,颗粒相对较均匀的1~3#钼粉,其烧结棒的相对密度较高,而颗粒均匀性较差的4~6#钼粉,其烧结棒的相对密度较低。分析认为:颗粒大小均匀的钼粉,钼粉的表面活性相近,烧结快慢程度一致,进而致密化速率以及晶粒长大速率基本一致,因此可以达到完全致密化,烧结组织一般较致密,烧结后的密度已接近理论密度。颗粒大小不均匀(稀土La的加入易使钼粉出现这种情况[4])的钼粉,因钼粉大小颗粒的表面活性的差异,导致烧结不同步而影响其烧结性能,进而其烧结组织孔隙较多,烧结密度低[5]。单颗粒多而小部分呈现细颗粒的“硬团聚体”的5#钼粉,因为硬团聚体的出现,使得团聚体之间和团聚体与周围其他钼粉之间烧结出现烧结不同步[6],使烧结气孔大小及分布不均匀,而导致最终烧结体内的残余孔隙较多,密度较低。

表2 钼粉形貌对Mo-La合金棒烧结密度的影响

2.4 不同烧结温度对Mo-La合金棒烧结密度的影响

为探索不同烧结温度对烧结密度和组织的影响,选取颗粒大小均匀2#钼粉和颗粒大小不均匀的4#钼粉在1 700℃、1 900℃、1 960℃3个不同温度下烧结6h,烧结密度见图5,烧结棒断口组织见图6。

图5 2#和4#Mo-La合金棒在不同烧结温度下的相对密度

图6 2#和4#Mo-La合金棒在不同烧结温度下的断口形貌SEM

图5和图6分别是2#和4#Mo-La合金棒在不同烧结温度下的相对密度和断口形貌。从图5知:不同的高温烧结时,随着温度的升高,2#和4#烧结棒的密度都在逐渐增加,但是不同烧结棒的相对密度增加的幅度不同。结合图6分析:烧结温度为1 700℃时,2#烧结棒的烧结相对密度已达到97.05%,已基本致密化。晶粒细小、均匀(见图6a)、气孔较少且分布在晶粒的交界处,说明气孔已基本完成闭合、球化、收缩。而4#Mo-La合金棒的相对密度仅为93.8%,基本为较均匀的小晶粒组织,存在个别大晶粒,气孔较多,有些是通孔,说明在此温度下,4#烧结棒的部分气孔未完成收缩。烧结温度提高到1 900℃烧结时,2#烧结棒密度比1 700℃时的密度增加了2%,而4#烧结棒密度增加1.5%,断口组织表明:2#微观组织均匀,晶粒长大,部分气孔缩小并通过晶界已消失,个别气孔存在于晶界处。而4#微观组织不均匀,小晶粒区晶粒大小相对均匀,气孔较少而大晶粒区部分气孔已被包裹在晶粒内部。再提高烧结温度到1 960℃时,2#烧结棒密度增加了0.5%,已接近理论密度。晶粒组织均匀,几乎没有气孔,已达到完全致密化,最终孔隙率只有0.5%。而4#烧结棒密度增加了0.1%,仅为95.4%。断口呈现无规则大晶,晶粒内部气孔仍然较多。

随着烧结温度的提高,2#和4#钼粉其烧结棒的密度和组织出现了不同的情况,说明钼粉颗粒大小的均匀性对其烧结的影响很大。颗粒大小均匀的2#钼粉,烧结时气孔利用晶界作为空位传递的快速通道而汇集消失,且随着晶界的平直化而致密化,因此,2#烧结棒的密度很高。而颗粒大小不均匀的4#钼粉,烧结过程出现较多的大晶粒,且气孔被包裹在大晶粒内,即使提高温度,这种晶内气孔也没被排除,致使4#棒的烧结密度不高。因此,尽量选择颗粒大小较均匀的钼粉,合适的烧结温度,使气孔保留在晶界上并可利用晶界的快速通道排除,使坯体致密。

3 结论

笔者通过研究钼粉的费氏粒度、粒度分布、颗粒大小的均匀性以及烧结温度对烧结密度及烧结过程的影响得出如下结论:

(1)随着钼粉费氏粒度的增大,经1 900℃烧结,Mo-La合金棒的烧结密度逐渐减小。

(2)不同粒度组成的钼粉,经1 900℃烧结,其烧结棒密度相差很大,粒度曲线向左偏移的钼粉Mo-La合金棒的烧结密度高。

(3)颗粒大小均匀的钼粉,经1 900℃烧结其烧结棒密度高,接近理论密度;颗粒大小相差较大的钼粉,Mo-La合金棒的相对密度不到95%。

(4)颗粒大小均匀的2#钼粉1 900℃组织均匀,气孔很少。1 960℃烧结完全致密化,已接近理论密度。颗粒大小不均匀的4#钼粉,1 900℃晶粒组织不均匀,小晶粒周围气孔消失,大晶粒内部包裹了气孔,1 960℃时仍然有较多的气孔被包裹在无规则的大晶粒内部,相对密度只有95.4%。

(5)选择颗粒大小均匀的钼粉、合适的烧结温度,使气孔保留在晶界上并利用晶界的快速通道排除,使坯体致密。

[1]杨宇峰.钼在电光源行业的应用及热点技术[J].中国钼业,2004,28(5):11-14.

[2]罗振中.钼的应用及其发展[J].中国钼业,2003,27(2):7-10.

[3]任 茹.稀土镧在La-Mo合金粉中的存在形式及对钼粉性能的影响[J].中国钨业,2010,25(3):35-37.

[4]韩凤麟.粉末冶金基础教程—基本原理与应用[M].广州:华南理工大学出版社,2005:181.

[5]张小立,李应泉,殷为宏.粉末搭配对钨烧结坯密度及微观组织的影响[J].稀有金属材料与工程,1996,25(1):33-36.

[6]李金有,蔡 舒,葛志平,等.喷雾造粒粉末ZrO2(Y2O3)烧结行为的研究[J].兵器材料科学与工程,2004,27(1):16-19.