微波烧结YG12硬质合金脱碳的控制

张浩泽,易健宏,2,鲍 瑞,娄 静

(1.中南大学粉末冶金国家重点实验室,湖南 长沙,410083;2.昆明理工大学材料科学与工程学院,云南 昆明,650031;3.株洲钻石切削刀具股份有限公司,湖南 株洲,412008)

微波烧结是当前粉末冶金领域的前沿技术之一,它具有体积加热、选择性加热以及非热效应等传统烧结技术所不具备的本质特性,表现出烧结周期短、能量利用效率高以及环境友好等优点,在工业生产中有巨大的应用前景[1]。

微波烧结在硬质合金中的应用由程吉平[2]于1991年提出,随后Gerdes等人[3-4]采用W、C、Co粉末,通过微波反应烧结制备了WC-6Co硬质合金,该合金晶粒细小、组织均匀、硬度较常规烧结高出10%。Breval等人[5]通过微波烧结和常规烧结的对比实验,认为微波烧结合金中W几乎不溶于Co而常规烧结的合金中有20%的W溶于Co,同时微波烧结合金的力学性能优于常规烧结合金。周健[6]通过TE103单模腔纯电场、纯磁场及电、磁混合场的WC-10Co的烧结,得出低温段(<1 100℃)磁导损耗占主导地位,在高温段磁损耗对能量的贡献很微弱,电场起主导作用,若采用混合场则有少量脱碳相W2C生成。罗述东[7]对WC-11.5Co硬质合金的升温速率进行研究发现,在10.4~61.9℃/min的速率范围内升温,对合金的组织和性能均无明显影响。

但目前鲜有文献报道微波条件下硬质合金控碳的问题,碳含量对硬质合金的相组成和性能有极大影响[8],在硬质合金烧结过程中,碳含量影响硬质合金的烧结温度和烧结过程中产生的液相量,因此碳对硬质合金中WC晶粒长大起着举足轻重的作用;另外,能否得到正常组织,碳含量也是决定因素:碳含量过低会出现硬脆相η,而碳含量过高则会出现石墨相,无论是前者还是后者都会显著影响合金的力学性能[9]。以下主要探讨微波烧结WC-Co硬质合金过程中脱碳的控制。

1 实验

1.1 试样制备

实验原料采用厦门金鹭特种合金有限公司生产的YG12(87.5%WC+12.5%Co)混合料粉(总碳含量5.31%,氧含量0.17%),其中WC粉末费氏粒度为1~5μm,Co粉费氏粒度0.8~1.0μm,在原料中添加1.8%(质量分数)石蜡作为成型剂。作者设计了两组实验进行对比,分别通过在混合料中增加炭黑和在填料中添炭黑两种方式来抑制合金脱碳。其中:将在混合料中添加炭黑的试样标定为1#、2#、3#、4#号,混合料中添加炭黑的质量百分比分别为0%、0.2%、0.4%、0.6%;而将在填料中添炭黑试样标定为5#、6#、7#号,均匀混入Al2O3填料粉末中炭黑的质量百分比分别为2.5%、4.5%、6.5%。粉末压制成35mm×6mm×6mm的压坯,压坯预先在硅矽棒炉中流动H2脱脂,再转入频率为2.45GHz的多模腔微波炉(MW-L0616V,Changsha,Syno-ThermCo)中进行烧结。采用SiC作为辅助加热材料,Al2O3纤维为保温材料,烧结气氛为N2,采用红外测温模式,整个过程升温速率约25℃/min,烧结温度为1 400℃,并在烧结温度保温10min。

1.2 性能检测及表征

通过阿基米德排水法测定材料的密度;采用美国Instron3369材料力学实验机测量试样的抗弯强度;材料经腐蚀剂(200g/L氢氧化钠和200g/L铁氰化钾1:1的配比混合液)腐蚀后,运用MeF3A光学显微镜观察其金相组织;使用Nova Nano SEM 230场发射扫描电镜进行材料的断口分析。

2 结果与讨论

2.1 微波烧结WC-Co合金中的脱碳现象及成因

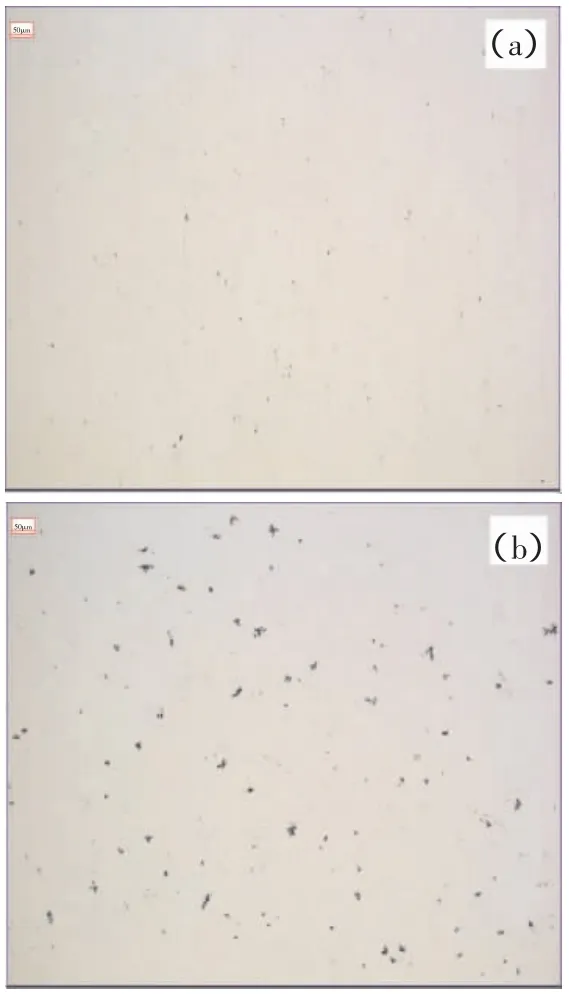

1#试样经过粗磨、精磨和抛光后在低倍光学显微镜下进行金相组织检测,如图1(a)所示仅存在少量A02孔隙。试样腐蚀后如图1(b)所示有脱碳组织η的出现,脱碳相的形成会严重影响合金的力学性能,1#试样的抗弯强度仅为1 573MPa。

图1 1#试样金相照片

尽管微波烧结前对炉腔抽真空后充入N2作为保护气氛,但是物料吸附的氧和以表面氧化膜形态存在的氧,在升温阶段与压坯中的碳(化合碳和游离碳)反应生成CO,导致合金脱碳。硬质合金常规烧结使用石墨舟皿或炉腔内存在石墨发热原件,石墨的存在使炉腔内烧结碳势在高温得以增强。然而,石墨和微波有很强的耦合能力[10],容易吸收微波能量而迅速升温改变温度场,因此微波烧结常采用低介电损耗的氧化铝材料作为保温构件和填料,有文献[11]指出氧化铝在高温下具有脱碳性,使用氧化铝材料降低了烧结腔碳势。再者,微波烧结炉内不存在可以消耗氧和水蒸气的石墨原件,炉内残存的氧和水蒸气消耗的碳均来自实验样品,提高了样品在烧结过程中脱碳的可能性。周健[6]在单模腔的混合场中烧结WC-10Co发现有少量W2C生成,认为W2C的生成与微波场加剧了W和C在Co中的溶解不平衡有关,而W2C的存在有利于η相的形成。鉴于上述原因,实验采用了在混合料中添加炭黑和提高烧结腔碳势的方法来抑制脱碳相的生成。

2.2 混合料中添加炭黑

为了防止合金中生成η相,实验中在湿磨时向YG12混合料中添加了不同含量的炭黑。由图2可见在未添加炭黑或添加少量炭黑时,合金的密度较高而抗弯强度较低,随炭黑添加量的增加合金的密度逐渐降低而合金的抗弯强度先逐渐提高最后降低。炭黑添加量较少时,合金中由于有η相的生成,消耗了密度较低的Co,同时γ相中的W含量增加,致使合金密度测量值较高,继续提高炭黑添加量时合金中出现游离石墨使合金密度减小;同时η相为脆硬相,η相的生成降低了合金的韧性,抵消了W溶在γ相中固溶强化的效果使得合金的抗弯强度降低。而随着炭黑添加量的增加η相随之减少至消失,当炭黑添加量为0.4%(质量分数)时,合金的抗弯强度提高到2 250MPa;而炭黑添加量为0.6%(质量分数)时,合金中因出现游离石墨使得合金抗弯强度降低。

图2 原料添加炭黑量与合金密度和抗弯强度关系曲线

如图2所示,微波条件下脱碳对合金力学性能造成不利影响,在混合料中增加炭黑提高了微波烧结合金的抗弯强度,但并没有大幅提高。究其原因可能是:(1)混合料添加炭黑量受压坯含氧量和烧结气氛的双重影响,而难以精确定量控制;(2)炭黑比重较小,在湿磨过程中难以均匀分散,易产生偏析,而偏析相作为裂纹源将降低合金性能;(3)压坯在转移过程中由于氧化和吸附致使压坯表层的氧含量高于芯部,在混合料中添加炭黑未能较好地解决表层和芯部因氧含量不同,造成脱碳程度存在差异的问题;(4)炭黑和微波具有很强的耦合能力,试样中的炭黑和微波耦合升温后扩散能力提高,试样表层中的碳向填料中扩散,试样表层脱碳仍然没有得到彻底解决。

2.3 提高烧结空间碳势

通过在填料中添加不同含量的炭黑,提高烧结过程中烧结腔的碳势。随填料中炭黑含量的增加,合金的密度平缓下降,抗弯强度显著提高(见图3)。当在填料中添加2.5%(质量分数)的炭黑时合金的抗弯强度为2 220MPa;当添加4.5%(质量分数)的炭黑时,合金的抗弯强度提高到3 172MPa。6#试样经腐蚀后在低倍光学显微镜下观察没有发现脱碳组织的出现,可见填料添炭有效抑制了合金脱碳。填料添加炭黑的方法提高了合金的抗弯强度的可能原因是:在Al2O3填料中均匀混合一定量的炭黑后,炭黑颗粒与微波耦合而升温,增加了烧结腔的碳势,并防止了填料造成脱碳,降低了烧结环境中残存的氧和水蒸气造成对试样脱碳的可能性;其次,填料添加炭黑还有一定的渗碳作用,压坯在转移过程中不可避免的先从表层氧化,表层吸附的氧和氧化膜较芯部高,样品在烧结过程中表层脱碳较芯部严重,环境中的碳向试样表层扩散,合金表层的碳得到补充而减少脱碳相生成;同时炭黑颗粒与微波耦合后作用叠加使烧结腔体变为一个等热空间,提高了烧结腔温度场的均匀性,补偿了样品向环境散热造成的热量损失,防止试样因受热不均造成的变形。而当在填料中添加6.5%(质量分数)的炭黑时,合金的抗弯强度有所下降,在光学显微镜下观察发现合金表层组织中出现石墨相,微波与炭颗粒耦合后碳的扩散能力提高,大量的碳扩散至样品使表层析出石墨相,合金的抗弯强度降低为2 831MPa,石墨相的析出也是造成合金密度下降的原因。

图3 填料添加炭黑量与合金密度和抗弯强度关系曲线

1#试样和6#试样断口的FESEM照片见图4。1#试样的断裂方式是WC-WC、WC-Co的界面开裂为主,同时也存在少数的WC晶粒解理断裂。1#试样腐蚀后发现有脱碳组织的出现,η相的晶坯一般沿WC-γ相界并以WC晶粒表面为异质核心而成核[12],晶界本身是高位错密度区域,是原子键合力薄弱的环节,硬脆相η在晶界处形核长大,当承受外载力时形成裂纹核,使合金容易沿晶界发生脆性破坏,沿晶脆性断裂属于一种低能的吸收过程,因此,1#试样测得的抗弯强度值较低。6#试样断裂方式以WC晶粒的穿晶解理和粘结相的延性撕裂为主,由图4(b)可以看到明显的河流花样解理阶,解理阶的形成需要消耗较大的塑性功,同时由于粘结相的延性撕裂致使部分WC晶粒有拉拔的倾向,因此6#试样具有较高的抗弯强度。

图4 试样的断口形貌照片

3 结论

(1)WC-Co合金在微波条件下烧结,在没采用在混合料中添加炭黑和在填料中添加炭黑时,会造成WC-Co合金一定程度的脱碳。

(2)在混合料中增加炭黑可以抑制合金中η相的生成,使合金的性能得到提高,当添加0.4%(质量分数)的炭黑时合金的抗弯强度提高到2250MPa。

(3)采用在填料中添炭黑的方法提高了烧结腔碳势,有效抑制了合金的脱碳,当在填料中添加4.5%(质量分数)的炭黑时,合金的抗弯强度显著提高到3 172MPa。微波烧结周期短、能量利用效率高以及环境友好等优点,在硬质合金生产中具有较好的应用前景。

[1]Bykov Y V,Rybakov K I,Semenov V E.High-temperaturemicrowave processing ofmaterials[J].Journal of Physics D:Applied Physics,2001,34:55.

[2]程吉平.陶瓷材料微波烧结技术的研究[D].武汉:武汉工业大学,1991.

[3]Gerdes T,Porada M W.Microwave sintering ofmetal-ceramic and ceramic-ceramic composites[J].Mater Res Soc Symp Proc 1994,347:531–537.

[4]Rodiger K,Dreyer K,Gerdes T,et al.Microwave sintering of hardmetals[J].Int J Refract Metals Hard Mater,1998,16:409-416.

[5]Breval E,Cheng J P,Agrawal D K,et al.Comparison betweenmicrowave and conventional sintering of WC/Co composites[J].Materials Science and Enginnering A,2005,291:285-295.

[6]周 健,全 峰,刘伟波,等.微波单模腔烧结WC-10Co硬质合金的研究[J].武汉理工大学学报,2007,29(12):1-4.

[7]罗述东,易健宏,彭元东.微波烧结硬质合金工艺的升温速度分析[J].稀有金属材料与工程,2010,39(5):820-823.

[8]牟 哈ИМ.小批量生产硬质合金[M].北京:机械工业出版社,1987.

[9]钱开友,王兴庆,何宝山,等.碳含量对纳米硬质合金组织和性能的影响[J].上海大学学报,2002,8(5):434.

[10]刘韩星,欧阳世翕.无机材料微波固相合成方法与原理[M].北京:科学出版社,2009.

[11]王茂青.气压烧结硬质合金性能的研究[J].硬质合金,1998,15(4):217.

[12]马淳安,褚有群,黄 辉,等.WC-Co硬质合金的相组成及其相变[J].浙江工业大学学报,2003,31(1):4.