直接还原碳化法制备超细碳化钨粉的工艺研究

王玉香,文小强,周 健

(赣州有色冶金研究所,江西 赣州 341000)

0 引言

超细硬质合金因其同时兼有高韧性、高强度、高硬度而被誉为“三高合金”[1],广泛应用于制造集成电路板钻孔用的微型钻、点阵打印机、精工模具、玻璃的精密切割、纺织品切割等[2-5]。然而,为了获得高性能的超细硬质合金,进一步提高WC硬质合金的力学性能,就必须对WC的晶粒大小进行控制,因此,如何获得分布均匀的超细WC粉或WC-Co复合粉便成为目前研究的热点。碳化钨的生产方法有多种,传统的碳化钨生产方法是用固体炭碳化金属钨粉而制得,此方法可生产粉末粒度为1~30μm的碳化钨粉末。直接还原碳化技术是制备WC粉末的一种技术,具有生产成本低、工艺简单,得到的产物纯度较高等优点。日本住友电气公司用WO3+C粉在氢气气氛的回转炉内直接连续还原碳化生产超细WC粉末[6]。志恒宪良[7]采用WO3和炭黑直接还原碳化,制成0.1μm的超细WC粉。本文以WO3和炭黑为原料,采用直接还原碳化技术制备超细WC粉末,研究还原碳化过程中反应温度、保温时间、配碳量等工艺参数对形貌、成分和粒径的影响。

1 试验方法

1.1 试验原理

采用直接还原碳化法,即将称好的WO3和炭黑混合均匀,装入坩埚,置于管式炉中,在氮气气氛下直接进行还原碳化,最终得到超细WC粉。

1.2 原材料

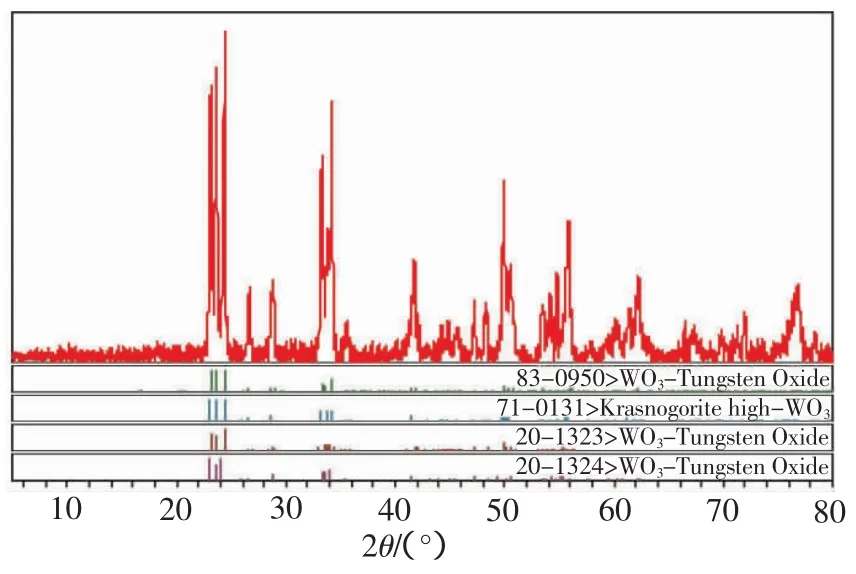

试验原料为自制的WO3粉末,由钨酸煅烧而成。电镜照片和XRD衍射图见图1、图2。

图1 自制WO3粉末的SEM分析照片

图2 自制WO3粉末的XRD图片

由图可知,自制H2WO4经750℃、2h煅烧后所得的粉末为纯的WO3,无其他杂相存在,所得XRD图中峰值高而尖,表明得到的WO3粉末的晶型发育比较完整。WO3粉末颗粒细小,呈球状,表面聚集着很多晶须。钨的氧化物中只有紫钨为单晶结构,其他氧化物均为多晶结构[8],这与图1形貌相符。

1.3 还原碳化工艺

按照一步还原碳化原理,分别在温度1 000℃、1 100℃、1200℃、1300℃;保温时间1h、2h、3h、4h,配碳量(炭黑与WO3的质量比)0.19、0.21、0.23的工艺条件下进行还原碳化工艺研究。试验在可以通氮气的管式炉中进行,碳化结束后,待炉子冷却至室温后将样品取出。

2 结果与分析

2.1 还原碳化温度对合成产物的影响

直接还原碳化法是用WO3和碳粉在高温下发生固相之间的渗碳反应来制备WC的方法。WO3的渗碳反应是一个由外而内的过程,它需要一定的温度和时间来保证渗碳过程的彻底进行,但过高的碳化温度将使WC的粒径长大。因此,碳化温度是制定碳化工艺的重要因素。为了确定合适的碳化温度,取了1 000℃、1 100℃、1 200℃、1 300℃4个温度点进行还原碳化。

图3为在相同配碳量(0.21)和碳化时间(3h)、不同还原碳化温度时一次碳化所得粉末的X衍射图谱。从图中可以看出,在1 000℃还原碳化后,产物中已无WO3或其他氧化物存在,出现了单质W、缺碳相W2C和WC,这表明渗碳过程在这个温度下是可以进行的;在1 100℃反应后,产物中已无单质W相存在,但还是出现了缺碳相W2C,这是由于渗碳过程尚未彻底进行造成的;当温度升高到1200℃时,产物中只存在WC,而没有其他杂相,表明碳化反应已经进行完全,衍射峰高而尖,WC粉末的晶型发育比较完整,结晶度较好。

图3 不同还原碳化温度所得粉末的X衍射图

2.2 碳化时间对合成产物的影响

碳化时间主要是指反应料在高温区停留的时间,考虑到WO3的渗碳过程是一个由外而内的过程,在可以保证渗碳过程进行的反应温度下,碳从WO3颗粒表面向内部的渗入需要一定的时间,而碳化时间的延长有利于WC颗粒之间的烧结长粗或者聚集再结晶长大,不利于粒径的控制。碳化时间不够,反应不完全,因此,碳化时间的长短直接影响反应产物的粒度和物相组成。图4为WO3∶C=1∶0.21原料混合粉末在1 200℃下分别保温1h、2h、3h所得产物的XRD衍射图谱。从图中可以看出,碳化时间为1h时,产物中已经有WC生成,还有W和W2C生成,说明反应过程进行的有WO3的还原和W的渗碳;当碳化时间延长到2h,W相消失,仍有W2C的存在,这是因为随着碳化时间的延长,还原生成的W逐渐渗碳;继续延长碳化时间至3h,W2C相消失,产物中只有WC相,这说明在此条件下,可以得到无杂相的WC粉末。

比较不同碳化时间所得产物的SEM图片可知,碳化时间为2h时所得产物粒径比碳化3h所得产物的粒径大,这是因为碳化2h时,反应尚未完全,产物中存在W2C,当碳化时间延长为3h时,反应完全,产物中只有单一的WC相,在碳化过程中,W2C密度比W小,当W2C生成时,体积膨胀,而外表面又被已生成的WC层所阻,所以膨胀到一定程度的时候,整个颗粒分裂,产生细小的WC颗粒[9]。继续延长反应时间,碳化钨颗粒有所变大变粗。结合图4和图5,说明在此碳化条件下,可以制取超细碳化钨粉末,碳化钨粉末的晶粒度大约为0.3μm,粒度分布比较均匀,无粗大晶粒或异常粗大晶粒。碳化钨粉末有团聚现象,这是因为当粉末颗粒达到纳米级别时,粉末的比表面积很大,表面能高,活性很高,因此容易团聚在一起。

图4 不同碳化时间所得产物的XRD衍射图谱

图5 不同碳化时间所得产物的SEM图片

2.3 配碳量对合成产物的影响

图6 不同配碳量所得产物的XRD衍射图

根据前面的试验,在碳化温度为1 200℃,碳化时间为3h的条件下,对配碳量进行了考察。图6分别为配碳量为0.19、0.21、0.23所得产物的XRD衍射图。由图可知,当配碳量为0.19时,产物中有WC,由于碳量不足,同时有物相W2C的存在;当配碳量为0.21时,产物中只有物相单一的WC;配碳量增加到0.23时,产物中除了有WC之外,还有C粉存在,说明碳粉已经过量。因此,配碳量为0.21是比较合适的。

2.4 反应机理分析

分析以上不同工艺条件下所得产物的物相组成的变化过程,可以推断直接还原碳化制备超细WC粉末的反应机理为:

WO3+C→W→W2C→WC

化学反应过程可表示为:

3 结论

(1)在管式炉氮气气氛中,采用直接还原碳化法可以制备出物相单一的超细碳化钨粉,其制备的最佳工艺参数为:碳化温度1 200℃,碳化时间3h,配碳量0.21。

(2)制备的超细WC粉晶粒度约为0.3μm,粒度分布均匀,有团聚现象。

(3)直接还原碳化法制备碳化钨粉,利用炭黑同时作为还原剂和碳源,还原和碳化两个过程同时进行,WO3被还原为W后立即被碳化。该方法生产成本低,工艺简单,适合工业化生产。

[1]Bock A,Zeiler B.Production and characterization of ultrafine WC powders[J].International Journal of Refractory Metal and Hard Materials,2002,20:23-30.

[2]Prakash L J.Application of fine grained tungsten carbide based cemented carbides[J].International Journal of Refractory Metal and Hard Materials,1995,13:257-264.

[3]林伯颖.硬质合金市场情况分析与对策思考[J].中国钨业,2004,19(5):36-39.

[4]王小谨.超细晶粒硬质合金的研究与应用[J].江西冶金,2006,26(1):37-40.

[5]龙坚战,李 宁,蒋显全,等.纳米硬质合金的组织性能及应用[J].机械,2004,31(1):52-54.

[6]Asada N,Yamamoto Y,Shimatani K,et al.Particle size of fine grain WC by the“continuous direct carburizing process”[J].Metal Powder Report,1990,45(1):60-64.

[7]志垣宪良.超微粒炭化タングステン粉末および超微粒超硬合金の制造技术の开发[J].粉体ぉょび粉末冶金,1996,43(4):457-463.

[8]张永会,傅声华,李 飞.氧化钨的制备及工艺研究[J].中国钨业,2011,26(3):47-49.

[9]孙亚丽.优质超细WC粉末及合金的研制[D].重庆:重庆大学材料学院,2004.