水洗处理对钼粉性能的影响分析

谢志国,唐鑫鑫,杨晓青

(自贡硬质合金有限责任公司成都分公司,四川 成都 610100)

0 前 言

钼具有导电导热性好、热膨胀系数低、耐腐蚀性好及环境友好等优点,其薄膜的比阻抗和膜应力仅为铬的一半,是平面显示器溅射靶材的首选材料之一[1]。目前钼及钼合金溅射靶材已广泛应用于电子器件和电子产品中,如薄膜半导体管-液晶显示器、等离子显示器、场发射显示器、触摸屏等[2]。

钼靶材的制备大多以粉末冶金法为主,因此原料钼粉的品质将直接决定钼溅射靶材的性能。钼溅射靶材作为磁控溅射中的阴极材料,其中的杂质是沉积薄膜的主要污染源,碱金属离子(Na+、K+等)在高温、高压下容易被击穿而成为坏点,影响使用效果[3],Fe、Ni、Cr离子含量过高会产生界面漏电及氧元素增加等弊端[4];而靶材的晶粒尺寸粗大、不均匀也会影响薄膜沉积质量。因此对于制备靶材的钼粉要求:(1)杂质含量低,尤其是Na、K、Fe、Ni、Cr等杂质元素;(2)团聚颗粒少[5];(3)粉末粒度分布窄[6]。例如某公司靶材钼粉的主要指标为:化学元素:Fe≤20×10-6、Ni≤10×10-6、Cr≤10×10-6、K≤30×10-6、O≤1 000×10-6;钼粉费氏粒度为3.8~4.2 μm,粒度分布应符合单峰正态分布;钼粉颗粒均匀,团聚少。

肖江涛等[7]通过调整第一阶段氢气还原的露点,制备出了费氏粒度大于6.0 μm的靶材钼粉,但工艺参数已经达到设备极限,对设备要求高,而其他关于溅射靶材用钼粉的制备工艺目前鲜有报道。本文采用水洗干燥工艺对普通钼粉进行后处理,以降低钼粉中相应碱金属杂质元素的含量,并探究其对钼粉性能的影响,为靶材钼粉的制备提供参考。

1 试验原料及方法

1.1 试验原料

试验原料采用5个不同批次普通纯钼粉,分别记为1#、2#、3#、4#、5#,其主要指标如表1所示。

表1 试验用钼粉主要指标

1.2 试验方法

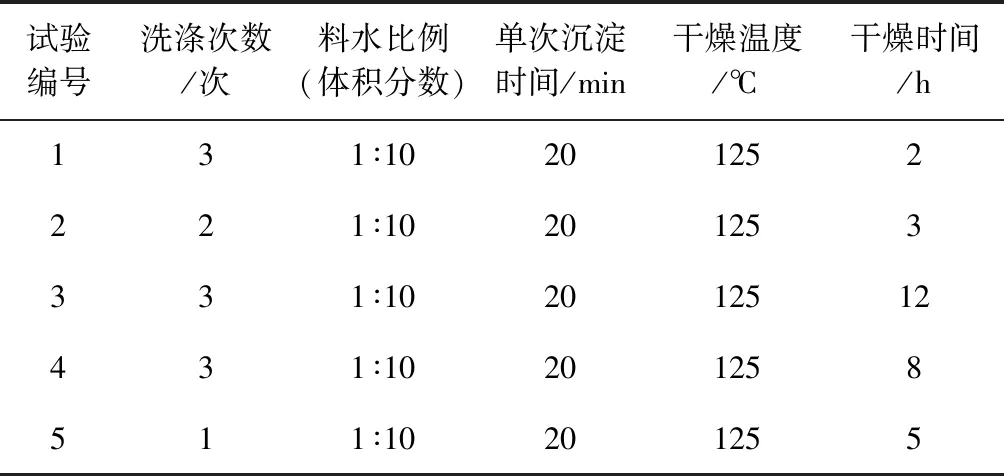

将钼粉和去离子水按1∶10(体积分数)加入容器中,然后启动搅拌电机带动自制的T型搅杆进行搅拌,转速为45 r/min。每搅拌30 min进行沉淀,抽出上层清液,然后重复上述过程2~3次,最后铲出钼粉置于真空干燥箱中干燥,真空度为-0.02 MPa。干燥后过200目筛网,得到水洗钼粉,记为1S#、2S#、3S#、4S#、5S#,具体水洗工艺参数见表2。其中试验1、2、5所用原料钼粉指标基本相同,设置不同的水洗次数以探究其对钼粉的影响规律。设置料水比例为1∶10是为了便于钼粉在水洗过程中能够被充分搅拌;为了防止钼粉在干燥过程中发生氧化,同时控制干燥速度防止粉末结块团聚,干燥过程采用真空干燥箱低温干燥。

表2 钼粉水洗工艺参数

试验过程中,采用费氏粒度仪(HMK-22)测试水洗前后钼粉的平均费氏粒度;采用激光粒度分析仪(OMCC Easysizer 20)测定水洗前后钼粉的粒度分布,分散剂为蒸馏水;钼粉松装密度的测量参照国标(GB/T 1479.1-2011)第1部分[8];采用扫描电镜(ZEISS EVO18)观察钼粉的微观形貌;采用电感耦合等离子体发射光谱仪分析钼粉中的Fe、Ni、K等杂质元素的含量;采用氧氮仪测量钼粉中杂质元素O的含量。为避免测量及取样误差,所有试验结果均为3次测量的平均值,取样方法参照国标GB/T 5314-2011[9]。在测量费氏粒度和松装密度之前,将所取样品在125 ℃下真空干燥2 h。

2 试验结果与分析

2.1 水洗钼粉元素含量

钼粉经水洗干燥后,主要参数指标见表3,通过与表1对比可以发现:经过水洗之后钼粉中Fe、Ni等元素含量变化不大;K元素含量明显降低,最高降幅21%左右。而O元素含量却出现了一定程度的上升。

表3 水洗钼粉主要检测结果

Fe、Ni、K等杂质元素主要以化合物或者相应盐的形式存在于二氧化钼中,在二次还原过程中(约900 ℃),这些杂质元素会部分溶解到钼粉中,或被长大的钼粉颗粒包裹在内部。根据相图可知[10]:Fe、Ni等元素常温下在金属钼中具有一定的溶解度,而K元素在钼中的溶解度极低。因此钼粉中,K元素主要以化合物或者相应盐的形式存在,极少部分被长大的钼粉包裹,所以在水洗钼粉过程中,K元素能够溶解于水中而被去除。而Fe、Ni等杂质元素在还原过程中可能溶解到钼粉中,故水洗之后含量基本保持不变。

对比钼粉水洗前后O含量的变化发现:水洗之前钼粉中O含量基本在450×10-6~470×10-6之间,而水洗干燥之后钼粉中O含量呈现不同程度的上升。通过对比试验1、3、4发现:造成这一现象主要与干燥时间有关。将干燥时间与钼粉中O含量单独进行对比,如图1所示。当干燥时间较短时,钼粉中O含量较高,随着干燥时间延长,钼粉中O含量迅速下降。干燥8 h,钼粉中的O含量降低至水洗前的水平,继续增加干燥时间,钼粉中O含量进一步上升。分析发现:造成这一现象的原因主要与钼粉中的水分及氧化有关,当干燥时间较短时,钼粉并没有得到充分干燥,含有大量水分,造成O含量测试结果偏高;而当干燥时间过长时,钼粉反而被空气或水蒸气氧化,导致其O含量进一步上升。为了验证这一点,将钼粉加少量去离子水润湿之后置于真空干燥箱中,按照相同工艺干燥18 h,结果发现钼粉中O含量从455×10-6上升到了923×10-6。因此,在钼粉水洗过程中,适当的干燥时间可使钼粉中的O含量得到有效控制;干燥时间过长会使钼粉被氧化,O含量超标。

图1 水洗钼粉中O含量与干燥时间的关系

2.2 水洗钼粉粒度与粒度分布

对比表1和表3可以发现:水洗干燥之后钼粉的费氏粒度出现了一定幅度的上升。对比试验1、3、4可以发现:烘干时间对钼粉费氏粒度的增大幅度影响不大,而通过对比试验2、3、5可以发现:随着水洗次数增加,钼粉的费氏粒度增大幅度越来越大,如图2所示。

图2 水洗钼粉费氏粒度与水洗次数的关系

通过对试验3和试验5水洗前后钼粉的粒度分布进行分析,结果如图3所示。水洗之后,钼粉中细颗粒比例均有不同程度的减少,钼粉粒度分布变窄;对比试验3和试验5可以发现,水洗次数越多,这种现象越明显,由此可以断定钼粉水洗之后费氏粒度增大与水洗过程中细颗粒钼粉比例减少有关。在钼粉水洗之后,每次沉淀过程中,细颗粒钼粉沉淀所需时间长,部分来不及沉淀就和水一起被抽离,使钼粉中细颗粒比例减小,从而导致钼粉费氏粒度有所上升。

图3 水洗钼粉粒度分布

2.3 水洗钼粉松装密度与微观形貌

结合表1和表3,对水洗后钼粉的松装密度进行分析。与费氏粒度类似,水洗之后钼粉的松装密度均出现了一定程度的增加。并且对比试验2、3、5,发现随着水洗次数增加,钼粉松装密度增加幅度越来越大,如图4所示。

图4 水洗钼粉松装密度与水洗次数的关系

金属粉末的松装密度主要和粉末的形貌、粒度以及粒度组成有关[11]。粉末形状规则、团聚少、粗细颗粒比例适中,则粉末的松装密度就越高。粉末在自由下落装入到容器中时,粉末形状规则、流动性好,粗颗粒之间的形成的空隙能被细颗粒粉末填满,因此粉末松装密度高;反之,粉末形状不规则、团聚多、流动性差,颗粒之间形成的空隙无法被填满,并且粉末团聚之后,易产生拱桥效应,形成无法被填充的大空隙,松装密度低。因此,为分析钼粉水洗前后松装密度变化的原因,采用扫描电镜对钼粉水洗前后微观形貌进行分析,如图5所示。由图5可见:钼粉近似呈球形,颗粒大小不均匀,存在团聚现象;水洗后,钼粉中细小颗粒有所减少,团聚体也有所减少。对比图5(a)、(b)发现,水洗次数较少时,水洗后钼粉中仍存在较多团聚体及细小颗粒,相比于水洗之前差异不明显。当水洗次数增加时,水洗前后钼粉的形貌呈现明显差异,如图5(c)、(d)所示,水洗之后钼粉中细颗粒和团聚体明显减少,大部分软团聚消失。

在水洗过程中搅拌时,由于水流的不断冲刷作用,钼粉中软团聚被打散,从而使钼粉颗粒之间拱桥效应减弱,松装密度得以提高。而细颗粒的减少,反而会导致钼粉自然堆积形成的空隙无法被充分填充,反而导致其松装密度降低。在这两种方式的综合作用下,试验中钼粉整体表现出松装密度增加的趋势,这可能与两种方式所占主导作用的大小有关。

图5 钼粉水洗前后微观形貌

3 结 论

(1)钼粉经水洗干燥后, Fe、Ni等杂质元素含量变化不大,K元素含量明显降低;通过适当控制干燥时间,可使水洗后钼粉中的O含量控制在1 000×10-6以内。

(2)水洗之后,钼粉中细颗粒部分减少,粒度分布变窄,费氏粒度增大。

(3)水洗后,钼粉中团聚体减少,部分软团聚消失,松装密度增加。

(4)水洗之后钼粉某些性能指标满足靶材钼粉的要求,为靶材钼粉的制备提供了新的思路。