铟的资源、应用与分离回收技术研究进展

伍赠玲

(紫金矿业集团股份有限公司矿冶设计研究院,福建上杭 364200)

铟的资源、应用与分离回收技术研究进展

伍赠玲

(紫金矿业集团股份有限公司矿冶设计研究院,福建上杭 364200)

本文系统介绍了稀散金属铟的储量、生产情况及其应用状况,重点介绍了国内外分离回收铟的工艺技术。针对不同来源的铟资源,分离回收方法也不同。文中对铅、锌冶炼系统中铟的回收及ITO靶材中铟的回收进行了总结,浸出料液中铟回收主要分为溶剂萃取分离、树脂交换分离、液膜萃取分离和中和沉淀等。文中还就铟资源的利用前景作了展望。

稀散金属;铟;资源;应用;分离回收

1 铟的资源、生产与消费现状

1.1 铟的资源状况

铟在地壳中没有独立的矿床,多伴生在锌、铅、铝等矿中,主要富集于硫化矿,特别是闪锌矿内。世界铟探明储量中约17.7%集中分布在美国,18.4%分布在加拿大,日本和秘鲁各占约4%[1]。中国铟储量居世界第一,约占世界50%左右,主要分布在铅锌矿床和铜多金属矿床中,保有储量为13014 t,分布15个省区,主要集中在云南(占全国铟总储量的40%)、广西(31.4%)、内蒙古(8.2%)、青海(7.8%)、广东(7%)。云南是我国目前探明铟伴生矿资源储藏最丰富的地区。

1.2 铟的生产现状

中国是世界最大铟生产国,占全球供应量的80%。国内铟年产量在25 t以上的大型生产企业约有12家,主要的铟冶炼厂及其产能为:广西柳州华锡集团(80 t)、湘潭正坦(72 t)、株洲冶炼厂(60 t)、韶关冶炼厂、株洲经仕实业有限公司(40 t)、广西铟泰科技有限公司(30 t)、葫芦岛冶炼厂(25 t)、韶关锦源实业有限公司(25 t)。在再生铟方面,南京锗厂2005年产铟142 t位居全国第一。国外主要铟冶炼厂主要有比利时的Umicore(40 t)、加拿大的Teck Comico(40 t)、日本的Dowa Mining(50 t)、韩国锌业Korea Zinc(50 t)。

2006和2007年全球铟产量分别为1140 t和1275 t,其中再生铟分别为562 t和730 t[2],均超过了原生铟的产量。近年来中国的铟产量一直稳定在300t/a以上,韩国也已成为新的产铟大国。

1.3 铟的应用

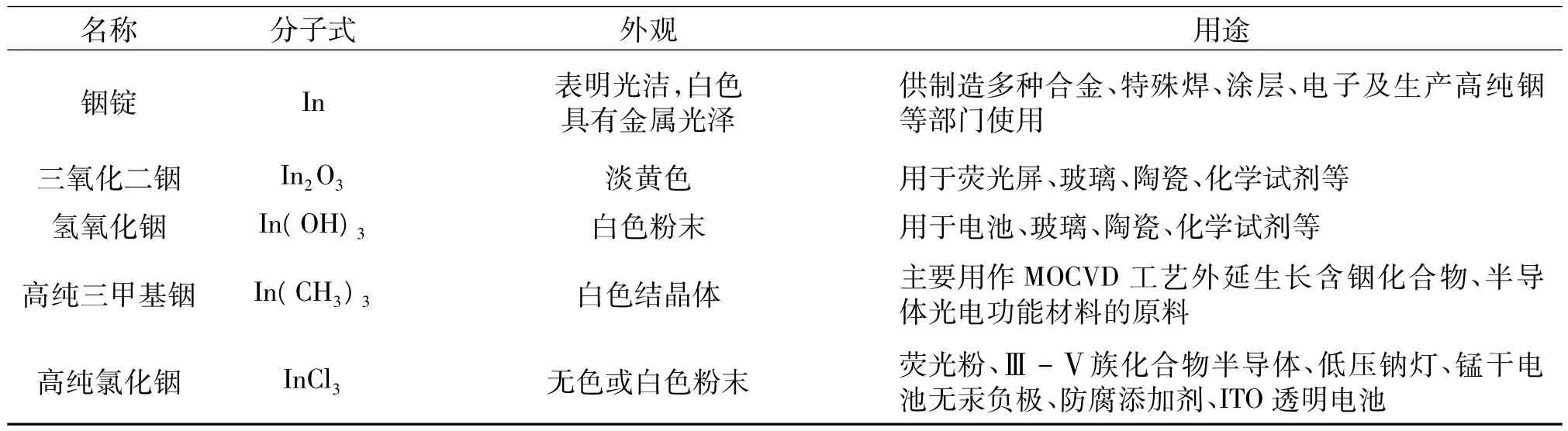

铟在计算机、能源、电子、通讯、光电、医药卫生、国防军事、航空航天、核工业和现代信息产业等高科技领域得到了极其广泛的应用[3-5]。主要归结为在铟锡氧化物(ITO)薄膜材料的制造、含铟低熔点合金和焊料、制造半导体化合物材料、铟合金等四个方面的应用。铟及其化合物的主要用途如下表1所示,其中ITO所用的铟量占铟消耗量的70%以上。

表1 铟及其化合物的物理性质和用途

日本对铟的消耗量已占全球总需求的60%。日本对铟的回收率尽管达到了70%,但仍有27%被废弃,而直接用于电路的更是不足3%。按照目前状况使用下去,铟资源在2011年就将面临枯竭。即使进一步提高回收率,2015年前后也将枯竭。假设铟的消耗量中有一半使用替代材料,到2018年前后纯粹的铟资源也将枯竭,即使对整个储量来说,最迟也就是2025年[6]。因此,研究和开发从工业料中回收铟、改进现有生产工艺提高铟的回收率、提高铟资源的利用率迫在眉睫。

2 铟的分离回收工艺

一般来说,原料中铟含量大于0.002%就有回收价值,目前主要是从锌冶炼中回收,在铜、铅和锡冶炼中也有少量回收。提取原料主要为冶炼副产物,如湿法/火法炼锌渣、粗铅精炼的浮渣、生产废水、铜、铅、锌、锡和钢铁冶炼的烟尘等[7-10]。根据铟的来源不同,其分离回收方法也不同。

2.1 铅冶炼系统中铟的回收

铅精矿熔炼时,铟分布于炉渣和粗铅中。粗铅火法精炼熔析除铜时,其中大部分的铟进入铜浮渣中。在浮渣的反射炉熔炼过程中,大部分的铟进入烟尘,使之成为铅系统回收铟的主要原料。除从铅烟灰中回收铟外,铅浮渣反射炉烟尘也是提取铟的原料之一。

20世纪60-70年代,从粗铅中提取铟主要采用氧化还原法,分为氧化、浸出、置换、熔炼和精炼几阶段,过程比较烦琐,而且效率不高。简要工艺过程如图1所示。

图1 氧化还原法生产铟流程

葫芦岛锌业股份有限公司是把粗铅中含量为0.5%~0.8%左右的铟经过高温熔化、鼓风氧化后进入浮渣中,经过球磨机球磨后筛分成60目的含铟物料,作为生产精铟的原料。通过技术改进,2009年7月份浮渣含铟品位达到1.8%以上,粗铅中镏的回收率达到94%[11]。

铅烟灰中回收铟主要采用浸出法,蒋新宇等[12]采用硫酸化焙烧-水浸工艺处理某厂铅系统含铟0.4%~0.7%的铅烟灰,铟的回收率提高至88%以上,采用此方法处理铅烟灰可大大提高铟的浸出率,并为萃取工序提供质量合格的料液。姚昌洪[13]用H2SO4+ NaCl浸出铅锑烟灰,铟的浸出率可达80%以上。

铅浮渣反射炉烟尘中铟大部分以In2O3和硫酸铟形态存在,刘郎明[14]认为盐酸中的Cl-对萃取效率影响很大,考虑到铅浮渣反射炉烟尘中In2S3含量很少,因此不必使用盐酸作In2S3的溶剂。工艺选择直接用硫酸浸出烟尘,此方法的优点是既能提高铟的浸出率,又能避免Cl-对萃取效率的影响。研究采用二段硫酸浸出——P204+煤油萃取-酸洗(H2SO4150 g/L)-反萃(HC1)-锌板置换-压团熔铸(NaOH)-电解精炼的工艺流程处理铅浮渣反射炉烟尘回收铟,在株洲冶炼厂已应用于生产,经济效益明显。

2.2 锌冶炼系统中铟的回收

锌冶炼系统中铟的回收都要经过含铟物料的浸出和浸出液中铟的回收两个主要工序。锌精矿含铟一般为0.003%~0.013%,在湿法炼锌中,当锌精矿进行焙烧时,由于矿石中的铟被氧化成难挥发的氧化铟,矿石中95%以上的铟留在焙砂中。焙砂经中性、低酸和高酸浸出,铟集中在低酸浸出液中,因此,可以通过溶剂萃取、树脂交换、中和沉铟等方法从浸出液中直接回收铟。

另外,锌渣氧粉是一种贫铟物料,由锌冶炼厂鼓风炉或回转窑高温焙烧锌矿冶炼渣,然后收集挥发组分、粉尘和烟尘而获得。目前,国内外对贫铟物料中铟的回收多采用先高温挥发富集,然后酸浸提取,再经萃取-反萃-置换-熔铸-粗铟电解的工艺方法最后获得金属铟[15]。韦岩松等[16]对广西南丹某厂锌渣氧粉的研究发现,加压和加入氧化剂高锰酸钾对锌渣氧粉的浸出有较好的强化作用,能明显提高铟浸出率。在最佳工艺条件下,锌渣氧粉的铟浸出率可达90.60%。

我国株洲冶炼厂生产铟的主要原料是锌挥发窑氧化锌烟灰,采用的方法是氧化锌烟灰经一段中浸和一段酸浸后,用锌粉从酸浸液中将铟置换沉淀,置换渣即为提铟原料。该工艺的优点是操作条件易于控制和掌握。缺点是流程长,铟的回收率低。

2.2.1 浸出料液中铟的溶剂萃取分离

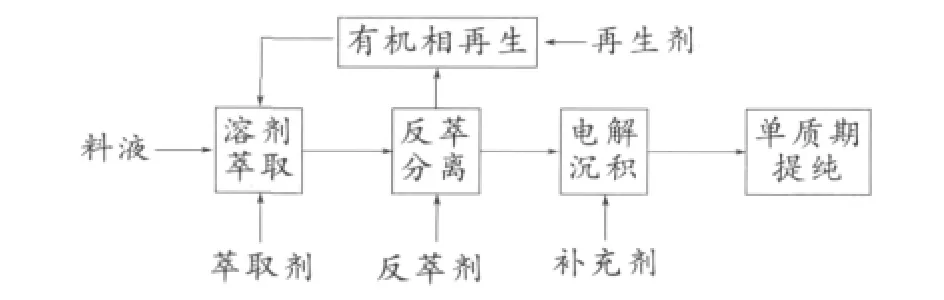

目前,从铅-锌冶炼厂的副产物中回收铟较为广泛采用的是萃取法,它是一种高效分离提取工艺。通常萃取法回收铟的简易工艺流程如图2所示。

图2 萃取铟流程

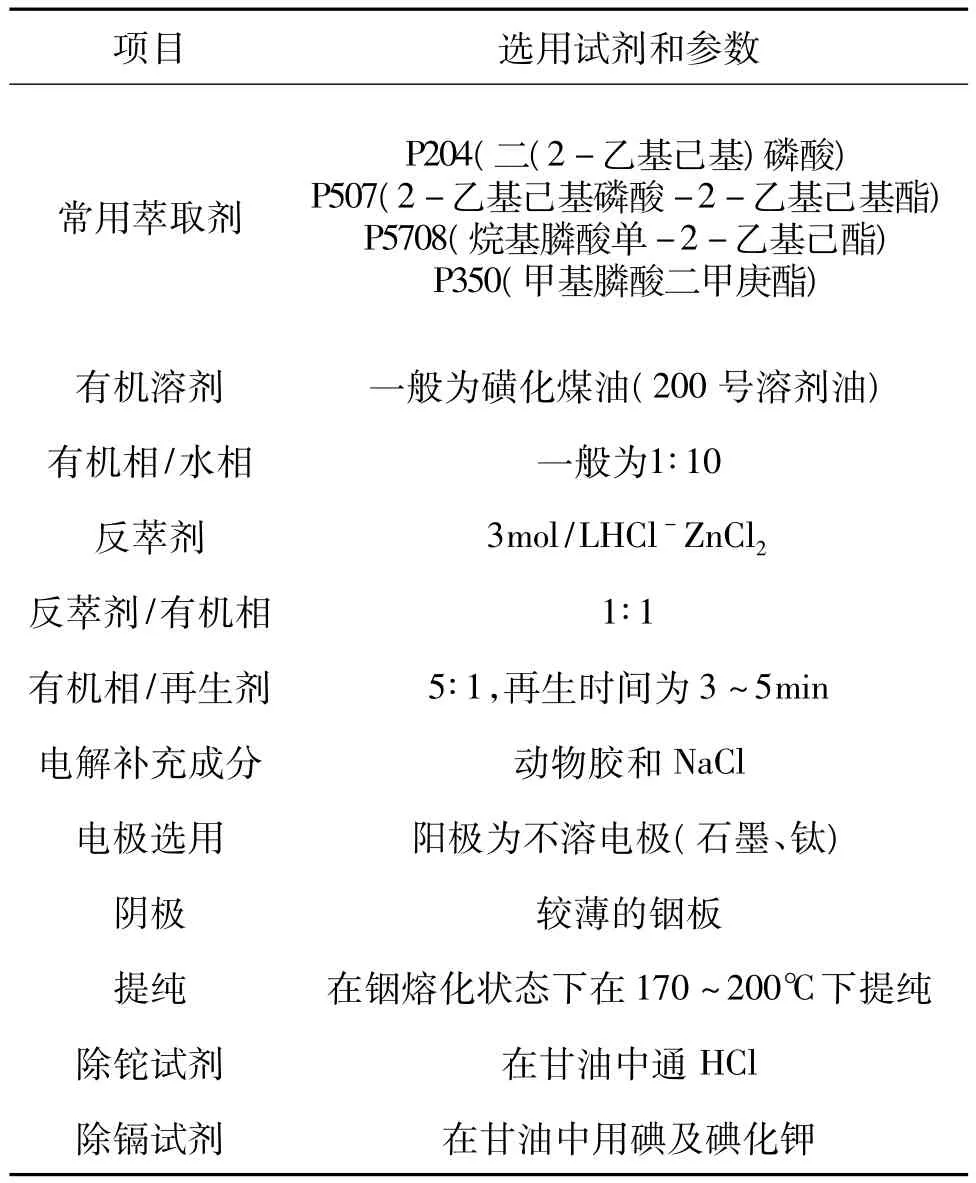

根据酸浸介质的不同,采用的萃取剂类型各异。酸性磷型萃取剂(如P204、P507、P538、P5708、D2EHMTPA、D2EHDTPA等)是从硫酸介质中萃取或富集铟常用的萃取剂[17-25]。在盐酸介质中常用的铟萃取剂有胺类萃取剂:亚砜类萃取剂、中性氧磷萃取剂等,如N235、N263[26]、石油亚砜[27]、TBP[8]。萃取法提铟工艺常用的萃取剂、有机溶剂及萃取参数见表2。

表2 萃取铟常用试剂和参数

在实际生产中,传统萃取剂P204分离回收铟工艺存在分离难、有机相易乳化、萃取剂易老化、回收率不高等问题。因此寻找一种性能优良,具有高选择性、分离效果好、流程短、易于连续化、自动化作业等特性的萃取剂,开发新的萃铟工艺正日益受到研究者的重视。国外用于铟萃取的新型萃取剂有DS5834(类似于单脂一磷二酸)、三烃基磷酸及其与二酸磷氧化物的混合物C-2HPP,Cyanex301等。国内王靖芳[17]用P507从硫酸体系中(起始水相In3+0.9500mg/mL)萃取铟,起始水相pH等于1.32时,铟萃取率达98.95%。史爱芹等[28]用30%P507 +70%磺化煤油萃取分离含铟的浸出液,在O/A= 1∶1、酸度1.5 mol/L、萃取时间10 min条件下,铟的一级萃取率达99%以上,铁的萃取率在20%以下,经过草酸的洗涤,铁的洗涤率为99.99%,可以满足有价金属铟富集分离的目的。刘厚凡等[29]在硫酸体系中用P507萃铟,铟的一级萃取率在99%以上,用2mol/L HCl反萃,反萃率在98%以上,达到富集铟、分离锌锰的目的。许秀莲等[14]通过添加适量酸性二聚体D改良P507得到改良萃取剂P507D,加强了对铟的萃取能力,反萃及再生性能也超过了P204。张瑾等[24]研究了P204-Cyanex923混合萃取剂萃取铟,使得对铟的反萃取容易。刘祥萱等[25]研究了P5708、P350混合萃取剂萃取分离铟、铁的最佳工艺条件,对锌置换渣浸出液和模拟液进行试验。经萃取、洗涤和反萃取三步处理,铟的回收率大于90%,除铁率大于98%。

2.2.2 浸出料液中铟的树脂交换分离

目前用于含铟溶液中铟分离回收的树脂主要有螯合树脂和萃淋树脂两类。与离子交换树脂相比,螯合树脂与金属离子的结合能力更强,选择性也更高,具有吸附容量大、干扰少和稳定性好等优点。主要有以下两类树脂:Ⅰ、磷酸类螯合树脂,如氨基甲基磷酸螯合树脂、氨基亚甲基磷酸螯合树脂等对铟具有良好的吸附性能[32-34]。Masaaki等[32]以螯合树脂MC-95从锌矿废渣的硫酸浸出液中(组分为In103 mg/L、Fe3+2.1 g/L、Fe2+4.1g/L、Ni 8.1 mg/ L,pH 0.7)回收铟。通过将浸出液中Fe3+还原为Fe2+,使树脂对铁几乎不吸附,而使In的吸附量提高1.5~2.0倍。刘军深等[33]研究了螯合树脂D418对铟和镓的吸附性能,在H2SO4介质中D418对铟一直保持较高的吸附率,吸附于树脂上的铟可用4mol/L的HCl溶液洗脱。文献[35]研究了氨基甲基磷酸螯合树脂吸附铟的性能和机理。结果表明,其吸附符合Frundlich等温吸附式,吸附表观速率常数为1.5×10-5S-1,树脂功能基团与In3+的摩尔比为2∶1。Fortes等[36]研究了三种螯合树脂(功能基团分别为亚氨基二乙酸、二膦酸和氨基磷酸)吸附湿法炼锌过程中形成的硫酸铟浸出液的性能。间歇试验表明,亚氨基二乙酸螯合树脂可用于硫酸铟浸出液的分离提纯。Ⅱ、羧酸类螯合树脂,此类树脂中最重要的品系是氨基羧酸类,其中最主要的商品螯合树脂是亚胺二乙酸基树脂。此外,用于分离回收镓铟的螯合树脂还包括多胺类、吡啶类、西佛碱类等许多品种[37]。

萃淋树脂技术兼有溶剂萃取法的选择性和离子交换法的高效性,具有合成简单、萃取剂流失少、柱负载量高、传质性能好等优点,近年来该技术已开始用于稀土、贵金属的分离和分析中。刘军深等研究了硫酸介质中铟、镓、锌3种离子在二(2-乙基己基)磷酸萃淋树脂(CL-P204)上的吸萃和洗脱性能。CL-P204萃淋树脂对铟的静态和动态吸附容量分别为48.5 mg/g、47.3 mg/g。在此基础上,他们以有限浴法研究了树脂在硫酸介质中吸萃铟过程中In3+/H+的离子交换动力学。结果表明,交换速度随温度的升高、铟离子浓度的增大和树脂粒度的减小而增大,并求得了In3+/H+离子交换过程中铟离子在树脂上扩散的有效扩散常数、表观扩散活化能和活化熵,分别为1.57×10-10m2·s-1,11.9 kJ· mol-1,-84.1 J·(mol·K)-1[38]。刘军深等[39]以悬浮聚合法制备了2-乙基己基磷酸单脂萃淋树脂(P507萃淋树脂),表明在pH值为1.0~1.5,吸附时间2h时,树脂对铟(Ⅲ)有良好的吸附效果,其吸附行为符合Langmuir和Freundlich模型。

2.2.3 浸出料液中铟的液膜萃取分离

液膜分离技术是利用模拟生物膜的选择透过性特点来实现分离的,金属离子可从低浓度迁向高浓度,萃取和洗脱可同时操作,具有选择性高、传质速度快、反应条件温和等优点,特别适用于低浓度物质的富集和回收[36]。液膜技术亦是高效提取和回收铟的新方法之一,主要有支撑液膜和乳状液膜两种。支撑液膜是利用界面张力和毛细作用,将膜相吸附在多孔物质的空隙内而得到的。用作分离时,料液和接受相分处于膜的两侧,在载体的作用下,被迁移的物质穿过液膜而进入接受相。汤兵等[40]建立了氧化还原-结晶液膜体系提取铟,即在液膜内水相中加入还原剂,利用液膜的选择性迁移和还原剂的选择性还原实现湿法炼锌系统中微量铟分离与还原,可在液膜内水相中结晶直接得到金属单质铟。以P204和环烷酸为流动载体、LMS-2为表面活性剂、液体石蜡为膜的增强剂、煤油为膜的溶剂,硫酸和硫酸肼水溶液为内相试剂的液膜体系,外相试液的酸度为pH0.5~1.5,迁移富集铟。实验表明,铟的迁移率为96.2%,金属铟的回收率为89.6%。乳状液膜是利用表面活性剂将两互不相溶的液相制成乳液,然后将乳液分散在第三相而得到的,其乳珠颗粒小,传质面积巨大。分离过程中,料液及接受相可根据需要分别置于乳珠的内外,被迁移的物质在流动载体的作用下经过液膜而进入接受相,迁移完毕,经破乳可得到浓缩液,膜相可以重复利用。冯彦琳等人[40]用P507为流动载体的乳状液膜提取铟,结果表明,P507-兰Ll13A-煤油乳状液膜体系可高速、有效地迁移铟。对含铟0.200g/L的模拟料液,铟提取率可达99%以上。液膜分离技术具有许多优点,受到越来越多的重视,但作为一项新的分离技术应用于铟的提取和回收,目前仍有许多不够完善的地方。

2.2.4 浸出液中铟的中和沉淀

当采用热酸浸出-针铁矿法炼锌时,铟的提取方法是:在还原预中和的上清液中,加入氧化锌粉经两段中和沉铟,其铟渣即为提取铟的原料。周存等[42]针对来宾冶炼厂锌精矿高铟高铁的特点,采用两段锌精矿还原酸浸―中和沉铟―赤铁矿沉铁工艺具有环境友好,铟金属回收率高,渣量小,铁渣可以资源化利用等优点。对还原液进行置换除铜后,在碱式碳酸锌作中和剂,终点pH值为5,温度为50℃条件下进行中和沉铟,铟沉淀率为95%,铟渣品位3.26%。

2.3 ITO靶材中铟的回收

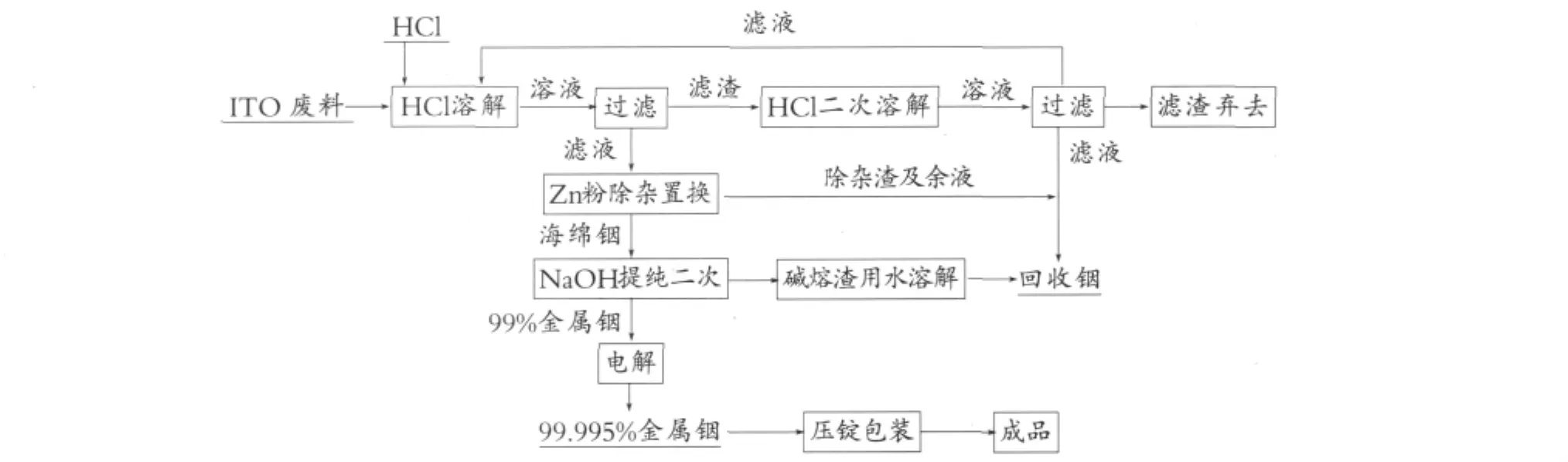

ITO靶材溅射镀膜利用率一般为30%,剩余部分成为ITO废靶,ITO靶材生产中也产生边角料、切屑、废品等。将废料用盐酸溶解过滤,滤液用锌粉分别除杂和置换,得到海绵铟,海绵铟经碱煮提纯得到99.5%的金属铟,最后电解提纯至99.995%金属铟,总回收率达到93%以上[43]。铟的回收工艺流程见图3。

图3 ITO靶材回收铟的工艺流程

3 总结与展望

近年来,随着高新技术的迅猛发展,铟的应用范围不断拓宽,广泛应用于高科技领域,消耗量日益增加。而铟无独立矿床,仅伴生于锌、铅、锡等矿物中,属不可再生资源。目前产需矛盾日趋严重的形势将合理利用铟资源、深入开展铟的应用研究提上日程。今后需加强对高效、高选择性、低损耗的萃取剂以及液膜分离、离子交换等高新技术的的研究开发;进一步加强对铟资源的保护,实行有步骤、有计划的开采方式,取缔技术水平不高、资源浪费大、环境破坏程度高的企业;加强对工业废料中分离回收铟技术等研究项目的扶持,加快金属铟下游产品的研发及产业化步伐。

[1]俞小花,谢刚.有色冶金过程中铟的回收[J].有色冶金(冶炼部分),2006(1):37-39.

[2]BROWN R D.BLOSSOM J W,SMITH G R.Mineral Commodity Summaries(Gallium,Germanium,Indium,Rhenium,Selenium,Tellurium and Thallium)[G]//U S Geo logical Survey,2008:64-171.

[3]段学臣,杨学萍.新材料ITO薄膜的应用和发展[J].稀有金属与硬质合金,1999,(3):58-60.

[4]邹家炎.铟的提取、应用和新产品开发[J].广东有色金属学报,2002,12:16~20.

[5]尹成先,兰新哲,霍春勇.铟的用途及提铟方法[J].有色金属,2002,54(增刊):186-188.

[6]铟资源枯竭在即[J].现代材料动态,2006,(9):19.

[7]许冬,阮胜寿,贾荣.锌冶炼废渣中铟回收技术综述[J].材料研究与应用,2009,3(4):231-233.

[8]林文军,刘全军.含铟锌渣浸出和萃取铟的研究[J].昆明理工大学学报(理工版),2006,31(2):23-25.

[9]李俊红.铜渣综合利用中铟的回收[J].有色金属再生与利用,2006,6:22-24.

[10]梁冠杰,李家忠.从废水中萃取回收铟的研究[J].岩矿测试,2001,20(2):111-114.

[11]锌业股份粗铅中铟回收率大幅提高[J].中国铅锌锡锑,2009,(10):48.

[12]蒋新宇,周春山.提高某厂铅烟灰铟浸出率的研究[J].稀有金属与硬质合金,2001,(146):17-19.

[13]姚昌洪,车文婷.对某厂铅锑烟灰提铟的研究[J].湖南有色金属,1996,12(2):58-62.

[14]刘朗明.从铅浮渣反射炉烟尘中提取铟的新工艺研究[J].稀有金属,2003,27(1):112-115.

[15]许冬,阮胜寿,贾荣.锌冶炼废渣中铟回收技术综述[J].材料研究与应用,2009,3(4):231-233.

[16]韦岩松,吴志鸿,张燕娟.含铟锌渣氧粉加压氧化浸铟的工艺研究[J].金属矿山,2009,401(11):73-75.

[17]王靖芳,杨文斌,冯彦琳,等.二(2-乙基己基)磷酸萃取铟的研究[J].山西大学学报(自然科学版),1991,14(4):385-389.

[18]王靖芳,杨文斌,冯彦琳,等.2-乙基己基膦酸单(2-乙基己基)酯萃取铟的研究[J].稀有金属,1992,16(5):328-330.

[19]许秀莲,唐冠中,邹发英.P507D从稀硫酸溶液中萃取铟的研究[J].稀有金属,2000,24(4):256-259.

[20]刘兴芝,宋玉林,龙海燕.P538萃取镓、铟、铊性能的研究[J].有色金属(冶炼部分),1992,(2):28-29.

[21]刘祥萱,杨文斌,汪信,等.P5708从稀硫酸溶液中萃取铟/铁的研究[J].稀有金属,1996,20(4):246-249.

[22]薛红,刘兴芝,宋玉林,等.二(2-乙基己基)单硫代膦酸在硫酸体系萃取铟[J].广东有色金属学报,1994,4(1):45-48.

[23]刘兴芝,杨家振,康艳红,等.金属铟的溶剂萃取热力学研究[J].辽宁大学学报,1993,20(2):51-57.

[24]许秀莲,唐冠中,刘长生.磷类混合萃取剂对铟铁分离的研究[J].南方冶金学院学报,2000,21(1):55-59,67.

[25]刘兴芝,房大维,李俊,等.P204萃取铟的热力学研究[J].广东有色金属学报,2005,15(1):4-7.

[26]蔡水洪,苏元复,等.从盐酸溶液中萃取铟[J].华东工学院学报,1992,18(1):6-12.

[27]程飞,古国榜,张振民,等.石油亚砜萃取铟的激励研究[J].华南理工大学学报(自然科学版),1995,23(5):98-103.

[28]史爱芹,刘厚凡,周新木,等.锌精矿浸出液中铟铁分离工艺研究[J].有色金属(冶炼部分),2010,1:43-45.

[29]刘厚凡,史爱芹,等.硫酸体系中P507对铟锌锰的萃取分离研究[J].无机盐工业,2010,42(3):20-22.

[30]张瑾,刘大星,王春,等.P204-Cyanex923混合溶剂萃取铟[J].应用化学,2000,17(4):401-404.

[31]刘祥萱,杨文斌,陆路德,等.P5708、P350萃取分离铟、铁工艺的研究[J].稀有金属,1997,21(4):245-248,273.

[32]Masaaki M,Masahiro A.Recovery of indium in the sulfuric acid leaching solution of zinc-leach residue with chelate resin[J].The Chemical Society of Japan,1990,(9):976-981.

[33]刘军深,李桂华,宋文芹,等.螯合树脂法从酸性溶液中分离回收铟和镓[J].有色金属(冶炼部分),2006,(3):32-35.

[34]Maeda H,Egawa H.Removal and recovery of gallium and indium ions in acid solution with chelating resin containing aminomethylphosphonic acid groups[J].Journal of Applied Polymer Science,1991,42:737-742.

[35]Xiong Chunhua,Lu Biwen,Wang Yongjiang.Sorption behavior and mechanisms of indium(iii)onto aminomethylenephosphonic acid resin[J].J of Wuhan University of Technology,2002,17 (2):47-50.

[36]Fortes MCB,Martins AH,Benedetto JS.Indium adsorption onto ion exchange polymeric resins[J].Minerals Engineering,2003,16:659-663.

[37]刘军深,李桂华.螯合树脂法分离回收镓和铟的研究进展[J].稀有金属与硬质合金,2005,33(4):42-45.

[38]刘军深,何争光,贾淑华,等,CL-P204萃淋树脂吸萃铟(Ⅲ)的离子交换动力学[J].稀有金属,2003,27(1):104-107.

[39]刘军深,袁延旭.P507萃淋树脂在盐酸介质中吸附铟(Ⅲ)的性能[J].稀有金属与硬质合金,2008,36,(4):1-4.

[40]汤兵,石太宏,王印华,等.氧化还原-结晶液膜法直接提取金属单质铟[J].稀有金属,2000,24(1):5-11.

[41]冯彦琳,王靖芳,王爱英.乳状液膜法提取铟的研究[J].稀有金属,1997,21(1):37-39.

[42]周存,何静,等.锌焙砂还原浸出液中和沉铟及净化工艺研究[J].化学工程与装备,2010,2:5-8.

[43]韩旗英,白炜.从ITO靶材废料中回收提取金属铟工艺的研究[J],湖南有色金属,2009,25(5):32-36,52.

Indium Resources Application and the Studying Progress of Separation and Recovery Technology

WU Zeng-ling

(Zijin Mining Group Co.,Ltd,Shanghang,Fujian,China 364200)

The resources and production and application situation of the rare metal-Indium are introduced in this article.The technology of Indium separation and recovery is emphasized in it.Different recovery methods will be adopted for the indium resource from different origin.In this article,the technologies of recovering Indium in Lead&Zinc Smelting system and ITO target are summarized.The Indium recovery from leaching solution includes extraction,resins,liquid membrane and neutralization.The tendency of indium application is also probed.

rare metal;Indium;resource;application;recovery

TF843.1

A

1009-3842(2011)01-0025-06

2010-09-02

伍赠玲(1978-),女,福建上杭人,硕士,工程师,研究方向为湿法冶金,E-mail:jenny-l@163.com