金川镍闪速炉余热锅炉扩能改造

王岗,李炜炜,封吉龙

(1.中国恩菲工程技术有限公司,北京 100038;2.金川集团公司,甘肃金昌 737100)

金川镍闪速炉余热锅炉扩能改造

王岗,李炜炜,封吉龙

(1.中国恩菲工程技术有限公司,北京 100038;2.金川集团公司,甘肃金昌 737100)

金川集团有限公司镍闪速炉余热锅炉运行18年后已不能适应冶金工艺的生产要求,需要进行彻底的技术改造。中国恩菲工程技术有限公司承担了余热锅炉改造的设计工作。本文对原有余热锅炉运行中存在的问题进行了细致的分析,并详细介绍了改造后余热锅炉的技术特点。

闪速炉;余热锅炉;设计

1 概述

金川集团有限公司是采、选、冶、化配套的大型有色冶金、化工联合企业,镍和铂族金属产量占中国的90%以上,是中国最大的镍、钴生产基地。1992年该公司建成亚洲第一座、世界第五座炼镍闪速炉,使我国的镍冶炼工艺达到了世界同行业先进水平。与镍闪速炉配套的余热锅炉是闪速熔炼工艺中的关键设备,当时我国还不具备设计、制造这种余热锅炉的能力,金川集团有限公司和北京有色冶金设计研究总院经过深入细致的调研和考察,对日本川崎重工(Kawasaki)和芬兰奥斯龙(Ahlstrom)公司的设计方案进行了全面的比较,最后从芬兰奥斯龙公司全套引进了闪速炉余热锅炉及相关设备。该余热锅炉于1992年10月投入运行,是国内第一台在辐射室中设置辐射管屏的余热锅炉,也是第一台采用弹性振打清灰装置的余热锅炉,代表了当时的世界先进水平。在投运后的十余年间该余热锅炉一直是国内运行状况最好的闪速炉余热锅炉之一,能够很好地满足冶金工艺长周期稳定生产的要求。

随着闪速炉的生产能力逐年提高,余热锅炉的烟气条件发生了很大的变化,2004年以后该余热锅炉在运行过程中也逐渐暴露出一些问题,主要是对流区入口烟温过高,对流区积灰严重。2009年一季度闪速炉余热锅炉对流区入口平均烟温为920℃左右,最高达到947℃。由于进入对流区烟气温度较高,对流区管束的粘结十分严重,几乎每天都要利用闪速炉点检时间进行人工清灰,每周由于清灰影响闪速炉投料3~4h。另外该余热锅炉经过近18年的长期运行,也存在设备老化、设备故障率高等问题,因此金川集团有限公司准备利用2010年闪速炉冷修的机会对该余热锅炉进行彻底的改造使之能够适应今后生产的要求。

根据金川集团有限公司的要求,福斯特惠勒能源公司(Foster Wheeler Energia Oy)、欧萨斯能源环境设备有限公司(Oschatz GmbH)和中国恩菲工程技术有限公司于2009年8月分别提交了各自的改造设计方案。经过深入细致的技术论证,金川集团有限公司最终决定采用中国恩菲工程技术有限公司的设计方案。

2 原有余热锅炉的结构特点

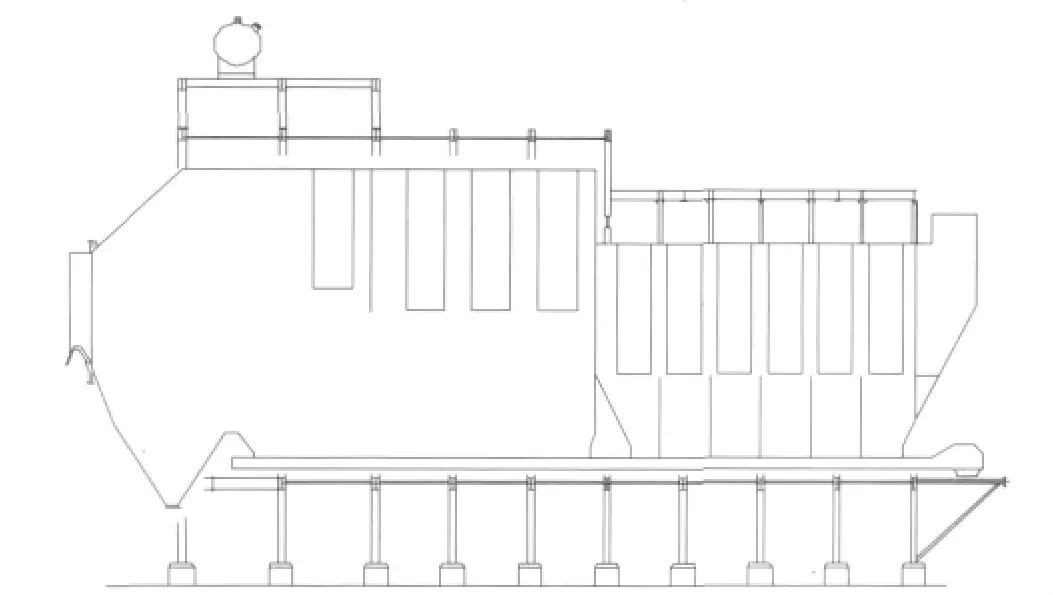

图1为金川集团有限公司原有镍闪速炉余热锅炉结构简图。

该余热锅炉由辐射室和对流区两部分组成。辐射室总长16.62m,宽6.52m,高13.246m,辐射室后部设置了三组辐射管屏,由于设置了辐射管屏,使辐射室的长度大大缩短了,整个辐射室的结构非常紧凑。为了使辐射室的形状更好地适应烟气流动的特点,辐射室顶部的两端均为45°斜角,在辐射室灰斗的中部设有水冷壁制作的隔墙。对流区顶棚比辐射室低4.12m,对流区总长15.89m,宽3.00m,高6.497m,对流区中设置6组管束。这是二十世纪八、九年代芬兰奥斯龙公司闪速炉余热锅炉的典型配置[1]。

余热锅炉受热面的清灰全部采用弹性振打清灰装置。这种清灰装置自二十世纪八十年代以后在各种有色冶金炉余热锅炉上大量使用,具有良好的清灰效果。

图1 改造前闪速炉余热锅炉结构简图

3 改造前余热锅炉运行状况分析

金川集团有限公司镍闪速炉自1992年10月投产以来,经过一系列技术改造,镍精矿处理能力由原设计的35万t/年提高到近70万t/年。随着富氧浓度的提高和以煤代油技术的应用,进入余热锅炉的烟气参数发生了很大的变化[2]。

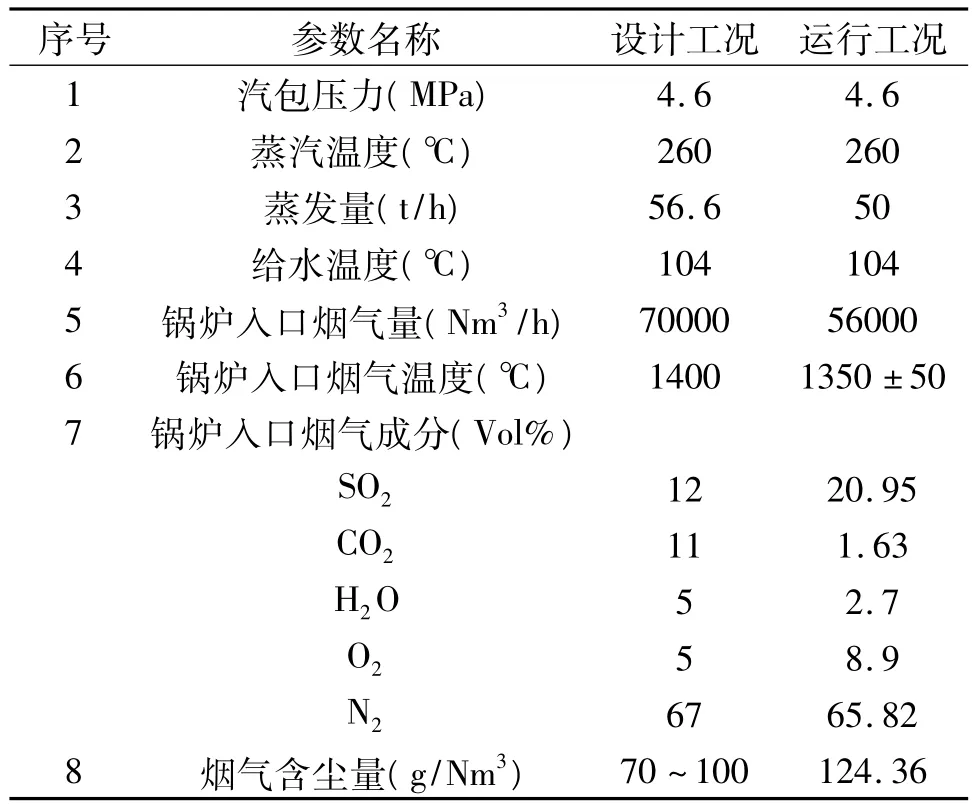

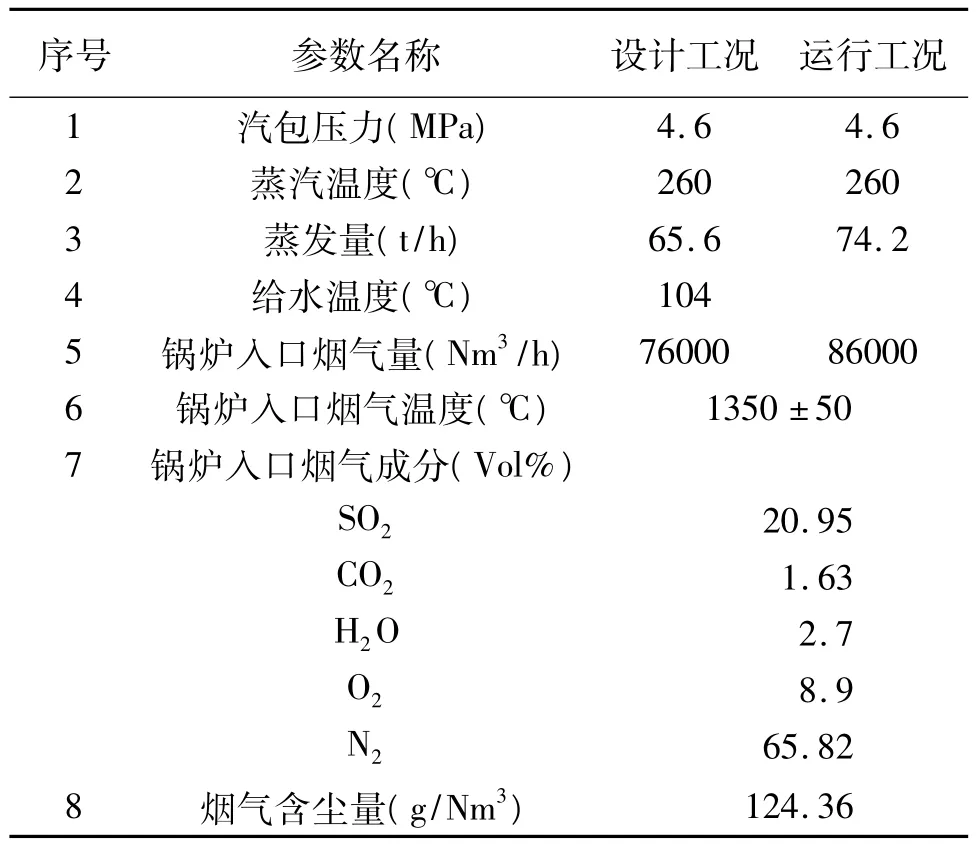

表1为余热锅炉原设计参数与改造前运行参数的比较,可以看到烟气中SO2的含量由12%增加到20%以上,而CO2的含量由11%降低到1.63%,H2O的含量由5%降低到2.7%。

表1 余热锅炉设计参数与运行参数的比较

余热锅炉辐射室截面积较大,烟气流速很低,在辐射室中主要的传热方式是辐射传热,辐射传热量的大小与烟气发射率有直接的关系,而烟气发射率是由烟气温度、三原子气体分压和有效平均射线程长等条件决定的。在温度、分压和有效平均射线程长相同的情况下,不同烟气组分的发射率是有很大差别的,一般情况下CO2和H2O的发射率较大,SO2的发射率较小,CO2与SO2的发射率之比可以达到300%[3],因此在三原子气体含量相近的情况下,SO2的含量越高,烟气发射率越低。通过计算我们发现,由于烟气成分的改变,使烟气发射率降低了16%,这意味着在辐射室中的传热量大大降低了。另一方面由于SO2的比热容较高,SO2的含量增加,又使单位烟气带入余热锅炉的热量增加了,所以尽管进入余热锅炉的烟气量远远小于设计烟气量,但对流区入口的烟气温度却提高了,事实上这种现象在贵溪冶炼厂也曾出现过[4]。要解决运行中余热锅炉对流区入口烟温过高,对流区积灰严重的问题,关键是增加余热锅炉辐射室的传热量。

4 余热锅炉改造方案

考虑到生产发展的需要,金川集团有限公司要求闪速炉余热锅炉改造后应能满足在最大烟气量86600Nm3/h的工况下长期稳定运行的要求,同时应尽可能利用原有钢结构,加上配置上的各种限制,给改造工作带来很大难度。

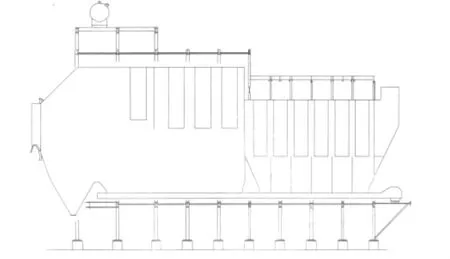

由于原有余热锅炉结构非常紧凑,要在原有场地内完成改造工作是很困难的。经过认真的核算,结合现场实际情况,最终决定在余热锅炉尾部间隔3.5m新增2排钢架,这样可以使改造后的余热锅炉延长7m左右,原有钢架予以保留,余热锅炉的改造设计就是在这样的空间内完成的。改造后的余热锅炉结构见图2。

图2 改造后余热锅炉结构简图

为了增加余热锅炉辐射室的传热量,在辐射室的横截面积不变的情况下,将辐射室的长度由原来的16.62m延长到22.80m,同时取消了辐射室后部的斜角,这样使辐射室的空间得到更充分的利用,从而可以在辐射室布置更多的受热面。

在增加辐射室受热面积的同时,合理组织辐射室中的烟气流动对于增加传热量也是非常重要的。原有的余热锅炉为了充分发挥辐射管屏的作用,在辐射室灰斗的中部设置了隔墙,有意识地组织烟气沿辐射室上部流动。研究表明这样的布置会在辐射室的下部形成很大的涡流区,涡流区的容积达到辐射室总容积的44%左右,涡流区中烟气流动速度很慢,使辐射室下部受热面的传热效率大为降低[5]。改造后取消了辐射室灰斗中部的隔墙,代之以由辐射室顶棚垂下来的1块梳形烟气挡板。梳形烟气挡板可以允许一部分烟气穿过烟气挡板进入挡板后的辐射管屏,同时又强制一部分烟气由挡板下的空间通过,使烟气更好地充满辐射室的空间,从而提高辐射受热面的传热效果。除了烟气挡板,在辐射室中还布置了4组辐射管屏,挡板前1组,挡板后3组。改造后可以将余热锅炉对流区入口的烟气温度降低到750℃以下。

改造后余热锅炉对流区的长度与改造前相当,也同样布置了6组对流管束,管束的结构是重新设计的,前2组的横向节距较以前增大了,同时管束的高度由原来的4.8m增加到了6.5m,这样做的目的不仅是为了增加受热面积,更主要的是为了增加烟气的流通面积,这对降低烟道堵塞的危险是有好处的。原有余热锅炉对流区的烟气流速达到6m/s以上,这样的流速对于闪速炉余热锅炉而言显得太高了。

由于闪速炉余热锅炉烟气含尘量较高,可靠的清灰设施对于余热锅炉的正常运行是非常重要的。实践证明弹性振打清灰装置具有非常好的的清灰效果,因此本次改造设置了134台弹性振打清灰装置。冲击波清灰是源于前苏联的清灰技术,其工作原理是利用可燃气体(如乙炔)快速爆燃产生一定强度的压力脉冲波,脉冲波反复作用于积灰表面上,从而将积灰或灰垢剥落。冲击波清灰对于清除粒度很小的挥发性烟尘具有很好的效果,近年来在有色冶金炉余热锅炉上获得越来越多的应用,因此本次改造除了弹性振打清灰装置之外,还在6组对流管束上设置了12个点的冲击波清灰装置以确保能够及时地清理受热面的积灰。

改造后余热锅炉的设计参数见表2。

表2 改造后余热锅炉的设计参数

5 结语

金川集团有限公司于2010年5月25日开始原有余热锅炉的拆除工作,6月5日新的镍闪速炉余热锅炉开始安装。镍闪速炉于2010年8月25日点火,同时余热锅炉也开始升温投入运行,2010年9月22日镍闪速炉开始投料试生产。在试生产期间镍闪速炉进行了投料量70 t/h、80 t/h、85 t/h、100 t/h、120 t/h的试运行,在投料量120 t/h的工况下,余热锅炉蒸发量52 t/h,对流区入口烟温为615℃左右。目前镍闪速炉的投料量稳定在100 t/h左右,余热锅炉蒸发量为44~46 t/h,对流区入口烟温为530~550℃。

图3 安装中的闪速炉余热锅炉

在各种不同投料量下得到的余热运行参数表明余热锅炉辐射区换热能力明显增强,对流区入口烟气温度较改造前大幅度降低,相应地对流区烟尘粘结明显减少,而且积灰疏松易于清理。改造后的余热锅炉能够很好地适应镍闪速炉在各种投料量下的生产工况,为镍闪速炉的长周期稳定生产提供良好保障。

[1]Rauno Peippo,Hannu Holopainen,Jari Nokelainen,Copper smelter waster heat boiler technology for the next millennium,Proceedings of Copper 99 International Conference(C),Vol.V-Smelting Operation and Advances,Edited by D.B.George,W.J.(Pete) Chen,P.J.MackeyandA.J.Weddick,theMinerals,Metals&Materials Society,1999:71-82.

[2]张更生.金川镍闪速炉以煤代油技术的开发应用[J].有色金属(冶炼部分),2005,(1):22-26.

[3]刘林华,杨有才.SO2气体的辐射特性[J].热能动力工程,1999,(4):293-295.

[4]王岗,劳学竞,德强.贵溪冶炼厂闪速炉余热锅炉改造[J].有色金属(冶炼部分),2005,(1):11-14.

[5]R.Fuentes,P.Ruz,H.Jara,L.Salinas,M.Rosales,M.Cruz,A.Moyano,N.Perez,F.rojas,Flow pattern in the waste heat boiler of Chuquicamata's flash furnace,COPPER 2003(C),Volume IVPyrometallurgy of Copper,The Hermann Schwarze Symposium on Copper Pyrometallurgy,Santiago,Chile,Edited by C.Diaz,C.Landoit,T.Utigard,227-240.

Upgrading and Reconstruction of the Nickel Flash Furnace WHB in JNMC

WANG Gang,LI Wei-wei,FENG Ji-long

(1.China ENFI Engineering Crop.Beijing,China 100038; 2.Jinchuan Group LTD.Jinchang,Gansu,China 737100)

The waste heat boiler(WHB)of flash furnace in Jinchuan Nickel Material Company(JNMC)has been running nearly 18 years long,it is already not competent for the smelting production requirement.The reconstruction is demanded to be carried out imminently.ENFI takes the design task for the reconstruction of WHB.In this article,the problems which existed in the old WHB running process have been deeply analyzed,and technology characteristics after reconstructing are introduced in details.

flash furnace;Waste Heat Boiler;design

TF806

B

1009-3842(2011)01-0035-03

2010-12-21

王岗(1968-),男,汉族,云南蒙自人,工学硕士,高级工程师,主要从事余热锅炉的设计和研究工作,E-mail:wangg@enfi.com.cn