关于选矿过程智能化控制技术的探讨

徐宁,周俊武,王清

(北京矿冶研究总院,北京 100044)

关于选矿过程智能化控制技术的探讨

徐宁,周俊武,王清

(北京矿冶研究总院,北京 100044)

根据选矿生产过程的特点,结合对国内外选矿自动化技术的研究情况,论证选矿过程智能化对我国选矿生产流程的必要性。对带有自学习功能的智能化选矿控制系统的结构进行了设计,并介绍了在此结构上利用多变量统计过程监控技术进行磨矿过程运行状态的建模与识别工作。

选矿;过程控制;智能化;软测量;在线检测;历史数据

1 关于过程控制和智能控制

工业过程控制是一门非常复杂的、实践性很强的多专业交叉学科,同时也是大规模流程工业生产所必需的关键技术。近几十年来,工业过程控制技术发展迅速。首先是计算机技术、网络技术、通讯技术的融合,形成了可以集中处理多回路、进行复杂运算的集散控制系统(DCS)和总线控制系统(FCS),生产过程数据能够以ms级的采样周期被采集和存储到数据库里;其次,控制理论和控制方法已从传统的经典控制理论和方法向着先进控制、智能控制、优化控制的方向发展。

PID控制是工业过程最常用和实用的方法,对稳定生产过程有着重要的贡献。PID控制器的机理是被控对象的线性数学模型,或者说实际的被控对象在一定的约束条件内被线性化了。随着流程工业的生产规模在日益扩大,复杂程度在日益增加,生产流程的数学模型越来越难以得到。PID控制满足不了生产对控制速度和控制精度的要求。工业生产急需更有效的控制方法来克服干扰因素引起的生产波动、质量下降、经济指标恶化等问题。

于是,传统控制理论与模糊逻辑、神经网络、遗传算法等人工智能方法相结合,充分利用人类的控制知识对复杂系统进行控制,逐渐形成了智能控制系统的雏形[1]。

迄今,对于“智能控制”这一术语尚没有明确的定义。美国IEEE控制系统协会将“智能控制”归纳为:智能控制必须具有模拟人类学习(Learning)和自适应(Adaption)的能力。智能控制首先不依赖于单一的数学解析模型,而是数学模型和知识系统相结合的广义模型[1]。与传统的控制系统相比,智能控制系统通常具有以下特点:

(1)较强的学习能力:能对未知环境提供的信息进行识别、记忆、学习、融合、分析、推理,并利用积累的知识和经验不断优化、改进和提高自身的控制能力。

(2)较强的自适应能力:具有适应受控对象动力学特性变化、环境特性变化和运行条件变化的能力。

(3)较强的容错能力:系统对各类故障具有自诊断、屏敝和自恢复能力。

(4)较强的鲁棒性:系统性能对环境干扰和不确定性因素不敏感。

(5)较强的组织功能:对于复杂任务和分散的传感信息具有自组织和协调功能,使系统具有主动性和灵活性[2]。

2 选矿工艺流程

选矿是一个连续的生产过程,由一系列连续的作业所组成。整个选矿过程可分为选别前的准备作业、选别作业和产品处理作业。选别前的准备作业包括破碎和筛分、磨矿和分级,其主要目的是使有用矿物与脉石矿物,以及不同的有用矿物之间相互分开,达到矿物单体分离,为分选作业做准备。有时这种准备作业是将物料分成若干适宜的粒级,为分选作业做准备。选别作业是选矿过程的关键作业(或称主要作业)。它根据矿物的不同性质,采用不同的选矿方法,如浮选法、重选法或磁选法等等。产品处理作业主要包括精矿脱水和尾矿处理。精矿脱水通常由浓缩、过滤、干燥(有时需要)三个阶段组成。尾矿处理通常包括尾矿贮存和尾矿水处理[3]。本文重点讨论碎磨、浮选和浓缩脱水过程。

碎矿的典型流程是三段一闭路,即由颚式破碎机先进行粗碎,然后经过中碎圆锥破碎机破碎后送入分级筛筛分,粒度合格的矿石进入球磨机的给矿仓,不合格的被返回到细碎圆锥破碎机进行破碎后,与中碎矿石合并进入分级筛筛分,从而构成闭路碎矿。

磨矿过程是由球磨机和水力旋流器(有时是螺旋分级机)组成的闭路磨矿过程。矿石和水、钢球按照一定比例送入球磨机研磨一定时间后排入矿浆泵池,再由矿浆泵输送至水力旋流器分级,细粒级产品溢流进入浮选作业,粗颗粒的沉砂返回球磨再磨,形成闭路磨矿。

浮选是目前铜、铅、锌、金等贵、重金属矿物的主要选别方法,通常由粗选、扫选和精选组成。根据矿石中铜、铅等硫化矿物的可浮性,采用有针对性的药剂制度,依次从矿浆中把它们浮选分离出来,分别得到单独的精矿和尾矿。在闭路浮选中,可对粗选尾矿扫选进一步回收剩余的有价矿物,对精选的尾矿采用再返回粗选进一步选别。

浓缩脱水是固液分离的关键作业,目的是去除矿浆中的水分,既有利于精矿和尾矿的输送,达到节能的目的;也能够回收水资源进行生产再利用。由于重力作用,精矿矿浆在浓密机中经过一段时间的沉降形成“沉砂”,“沉砂”浓度达到一定时,从浓密机底部排出,进入过滤机进一步过滤脱水,其滤饼即为精矿产品。浓密机的溢流则从浓密机上部的溢流口排出,经过回水泵池收集后可返回流程再用。浮选作业的尾矿通常会用于井下充填或者输送到尾砂库(废弃)。

选矿生产的核心指标是精矿品位和回收率,而经济效益的体现则是在生产平稳前提下的最佳的精矿品位与回收率组合。但是矿石性质是破坏选矿生产平稳的主导因素,主要体现在“循环负荷”上,即闭路流程中的返回部分,比如矿石硬度引起破碎、磨矿作业的循环量增加,矿物组成变化引起浮选级数(次数)的增加。选矿过程是物理变化和化学变化同时存在的过程,很难象单纯的化学反应方程式一样左边等于右边。循环负荷既是必然的、也是必需的生产产物。现实的选矿厂由于设备容积(比如磨机、浮选机、浓密机)、管道口径与坡度、输送设备能力(比如渣浆泵)一定,则整个流程的“流通能力”一定,所以一旦循环负荷过大或者过小,带来的是流程堵塞、跑冒滴漏,或者短路。

无论是进行何种类型的控制系统设计,都必须考虑矿石性质这个最主要、最顽固的干扰因素给生产稳定性和生产指标带来的影响。难点是矿石性质基本上不可在线测量和预先控制,既使是在线分析的数学模型也必须是在一定范围方能有效,因此利用智能化的学习方法“感知”和“识别”这种扰动可能是一种解决方法。

3 国外选矿自动化技术

国外选矿流程自动化技术比我国先进得多,至少要领先20年,主要体现在:

(1)检测分析技术先进,不仅对选矿生产过程的单一工艺参数,也包括设备的运行信息、生产异常或者故障状态的预估和分析。

(2)控制理论和控制方法先进,得益于生产过程数据的积累,以及以此为基础的生产过程、生产设备的建模,和生产运行规律的知识发现。

(3)数学建模和仿真工作先进,对生产流程的设计能力和调整能力强。

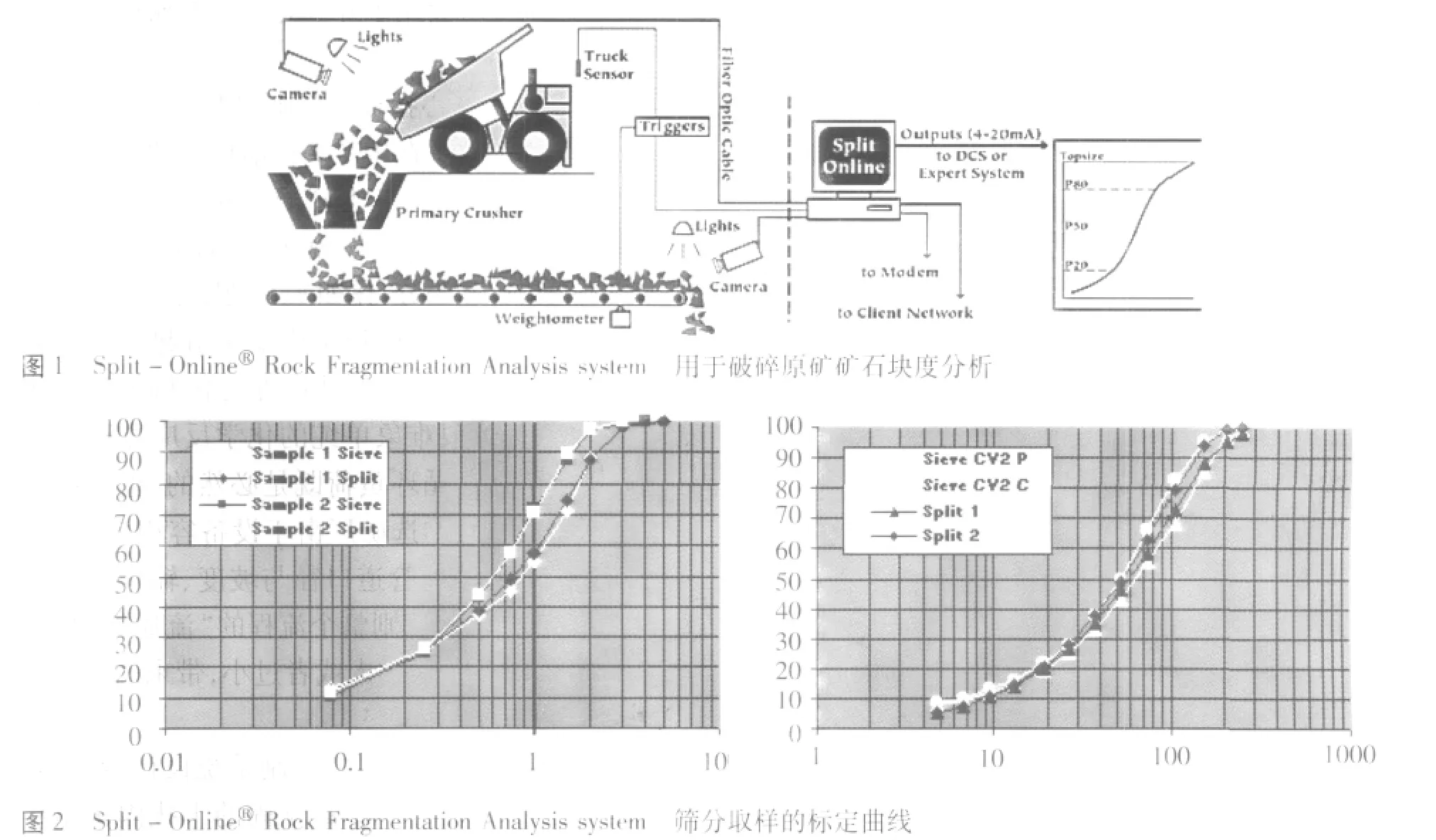

矿石块度分布是影响破碎和磨矿作业的处理能力和生产指标的重要因素之一。尽管无法对矿石硬度进行准确测量,但是矿石可磨性的变化势必影响破碎或者研磨后的产品块度和粒度分布信息。因此原矿石以及碎磨过程的中间矿石的块度/粒度分布是最直接的能够反应原矿性质和生产效果的信息。美国的SPLITENGEINEERING公司开发的Split- Online®Rock Fragmentation Analysis system利用图像分割技术实现了皮带上的矿石块度在线分析,包括对粗碎、细碎的给矿矿石和破碎后矿石,自磨/半自磨机给矿矿石,以及皮带上的钢球、球磨机给矿等,以此为指导进行碎磨控制,能够提高碎矿和磨矿生产效率和处理量。图1是该系统的应用示意图,图2是该系统分析结果与筛分结果的比较图。

因此磨机负荷和运行状态是选矿生产最关注的设备信息,同时也是磨矿控制的关键。21世纪初,Anglo Platinum、Phelps Dodge、Rio Tinto、WMC Resources和Xstrata等企业联合赞助澳大利亚的CSIRO机构开发了基于半自磨/球磨机表面振动检测的磨机负荷在线分析系统。该系统可获取转动中磨机内物料的运动信息,分析衬板和提升板的磨损情况,优化磨机操作参数,减少磨矿作业的钢耗,每年为企业节约数百万澳元的成本[4]。

矿浆粒度、矿浆品位的在线检测技术已经发展的非常成熟,并且在我国也取得了较广泛的应用。分析粒度的仪器有OUTOTEC公司的基于位移原理PSI300和基于激光原理的PSI500分析仪,德国SYMPATEC GmbH生产的在线超声衰减粒度仪OPUS(On-line Particle size analysis by Ultrasonic Spectroscopy);分析品位则以芬兰OUTOTEC公司开发Courier系列载流X荧光分析仪最为典型。南非MINTEK公司则利用软测量技术开发了磨机排矿浓度预估器(Mill Discharge Density Estimator)和旋流器溢流矿浆粒度预估器(Particle Size Estimator)两种软测量装置,通过建模方法实现磨矿过程变量信息的在线识别和获取。

浮选精矿泡沫状态是能否反映浮选状况的最直接信息,2000年Outotec采用图像处理技术计算浮选泡沫物理参数,结合在线X射线荧光分析仪分析数据,优化浮选过程,在150m3浮选机工业试验中提高铜回收率2.34%,金回收率1.78%,降低药剂消耗7.10%。

在选矿过程优化控制技术开发方面,南非的Mintek公司积累了25年的选矿生产数据并结合大量的工业实践开发了选冶过程优化软件包StarCS;芬兰的OUTOTEC把其所属的矿山作为实验室,历经40年开发了PROSCON先进控制系统,这均是当前国际矿业界优化控制软件产品的典型代表。图3展示了StarCS系统的组织架构,图4是PROSCON 40年的发展历程。

从国外选矿自动化技术的发展应用可以看出:

由于矿物性质和工艺流程的日趋复杂,单一工艺参数的在线检测不能满足生产优化控制的需要;具有智能学习特点的、由复杂过程多变量融合的过程信息的软测量技术和方法,与单一参数检测一起,构成了实现优化控制的信息基础。

由于选矿指标追求的是统计规律上的稳定和提高,而且每个选矿厂的矿石都有着自己的特殊性,因此选矿生产历史数据可能蕴含了丰富的矿物信息和流程信息,亟待人们去挖掘发现生产的规律和知识。国外的优化控制技术和方法均体现出了对历史数据的学习能力、对将来过程的建模和预测能力,自觉的调整能力,是典型的智能化控制方法。

现代管理之父杜拉克指出:“知识生产力将日益成为一个国家、一个产业、一个公司的竞争实力的决定性因素”,“无论什么传统产业,之所以能够发展壮大,就是因为他围绕的知识和信息进行了重组”[5]。智能化的过程检测分析方法和过程优化控制正是利用生产数据和多学科、多专业交叉的知识和信息重组的过程。由于选矿原料性质的多变性和相对稳定性,这种智能化方法对选矿生产过程的优化显得更有意义。

4 我国选矿自动化技术现状

随着国民经济的快速发展,作为国家支柱产业的矿产资源行业在产能和规模上飞速前进,国家和企业对资源开发的生产力水平、生产效率和可持续发展的能力提出更高的要求。2006年2月29日国务院《国家中长期科学和技术发展规划纲要(2006-2020年)》将提高水和矿产资源利用率作为国家发展的重点领域及其优先主题。作为节能减排、增效增产的必要生产力手段,选矿自动化技术在我国过去的十年中发展迅速。

改革开放带来的国际市场一体化,使得我国的硬件水平完全达到了国际先进水平。如今大型选矿厂自动化系统,由先进的过程仪表,具有高速数据传输能力的总线通讯网络,大型、冗余、高计算速率的控制器,C/S、B/S的HMI交互平台构成了构成了国际一流的数据平台。但是我国选矿自动化的应用状况并不尽如人意,关键原因有两点:

其一,选矿关键过程参数和过程信息的分析手段落后。我国矿产资源具有贫、细、杂的特点,并且矿山经常是交叉开采、随机配矿,这使得我国选矿厂的原料波动更大,因此对于生产过程关键工艺参数和关键信息的采集、获取更为迫切。只有拥有了这些手段,并利用先进的数据平台建立起生产过程的数据仓库,才有可能完成原料性质变化、生产异常、设备磨损等生产状况的智能化“识别”,为优化控制奠定基础。

其二,选矿优化控制软件开发落后,表现在开发主体上缺乏多专业的知识交叉和融合,因而对于生产过程数据开发利用的力度和深度不够,在生产数据资源浪费的同时,伴随的是大量的金属资源流失。

国家科技部在“十一五”科学技术发展规划设立了《选冶过程测控技术与装备》重点项目,高度关注到了选矿生产技术发展的瓶颈问题。该项目由北京矿冶研究总院牵头,东北大学、清华大学等高校参加,历时五年,在选矿过程检测分析技术方面取得了可喜的成果。

2006年北京矿冶研究总院成功开发了BPSM矿浆在线粒度分析仪,首先在江西铜业集团公司永平铜矿进行了工业试验,试验成功进行了产品化。迄今已经在国内外十几个矿山得到了应用。

2009年北京矿冶研究总院成功开发了BOXA型载流X荧光品位分析仪,首先在江西铜业集团公司永平铜矿进行了工业试验。试验期间设备经受住了室外、高温、潮湿等恶劣环境因素的考验,同时在铜精矿和硫精矿的测量分析上达到了国际同类设备的水平。

2009年北京矿冶研究总院与东北大学、清华大共同开发了半自磨机球磨机负荷监测技术,先后在冬瓜山铜矿13000t/d选矿厂、乌奴格吐山铜矿30000t/d选矿厂、焦家金矿4000t/d选矿厂进行了工业试验,解决了磨机筒壁振动检测的在线采集和无线传输问题,以及根据振动信号识别磨矿负荷的初步研究工作。该项目在软测量技术研究方面取得了很突出的成果。

2008年北京矿冶研究总院与中国矿业大学合作开发成功的浮选泡沫图像分析仪。该分析仪能够实时分析出泡沫的大小、颜色、流动速度等参数,在有色选矿上对铜矿浆品位的预测精度也达到了7%。2009年,又共同合作开发了矿石块度图像分析仪,并且在焦家金矿4000t/d选矿厂碎矿工段返砂皮带上进行了工业试验,经过现场的筛分取样校验,对生产过程有一定的指导作用。

这些研究成果对于实现选矿过程全面的在线分析、进一步开发选矿智能化控制方法奠定了基础。

除了在检测分析技术上取得进步之外,国内一些院校也在方面利用各种智能方法进行了选矿过程控制的探索。东北大学在国内某选矿厂22台竖炉组成的焙烧过程中,提出了根据运行工况实时调整控制回路设定值,通过控制系统跟踪调整后的设定值,将工艺指标控制在目标值范围内的过程优化运行的混合智能控制方法[6]。

5 选矿过程智能化控制系统的设计与实践

尽管我国已经在选矿的关键工艺参数检测和关键工艺信息的在线分析上取得了一定的研究成果,但是要实现选矿生产状况的实时检测,也就是当矿石性质与工艺流程、生产操作模式之间发生偏离时,必须要有良好的数据平台,并且利用各种智能化方法对该数据平台历史数据进行挖掘、分析,将数据转换成可利用的控制知识或者控制策略。数据平台的数据只有融入选矿工艺、选矿设备等重要专业后,才有可能是一个有价值的选矿历史数据库。

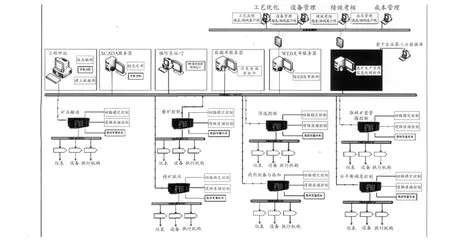

自2009年以来,北京矿冶研究总院在选矿过程智能化系统设计上注意到了上述的问题,并在工业过程上进行了尝试和探索。首先是设计一个能够结合工艺过程、控制过程和管理过程的选矿控制系统,为能够开展选矿生产智能化提供数据集成和操作平台。图5是该选矿控制系统平台的软件结构,它分为三个层次:

(1)第一层为工艺过程控制层:以PLC作为主要执行设备,主要执行变量采集、连锁控制和回路稳定控制,满足生产操作监控的自动化、集约化需求。

(2)第二层为计算机监控层,主要由两大部分沟通。第一部分由工业HMI软件构成的生产过程数据采集和监控系统,建立生产历史数据库;第二部分是北京矿冶研究总院自主开发的选矿过程专用信息处理软件,该软件负责将生产历史数据库和企业若干第三方的数据库集成和转换成统一的生产数据仓库。

(3)第三层为选矿过程信息处理客户端,主要面向选矿厂的工艺技术工程师、选矿设备工程师,客户端的工作人员完全可以根据对选矿工艺的学习和操作的需要,对生产过程数据进行数据重组、关联计算、电子报表定制、趋势曲线组合分析等功能。

这种软件架构说考虑的原则是:生产管理行为以生产过程真实历史数据作为素材,符合MES系统的工作理念。其核心思想是:自动化、信息化作为未来核心生产力的重要组成部分,生产管理和资源配置将围绕着这一生产力的需要进行重新配置和整合。

图5 智能化选矿控制系统架构

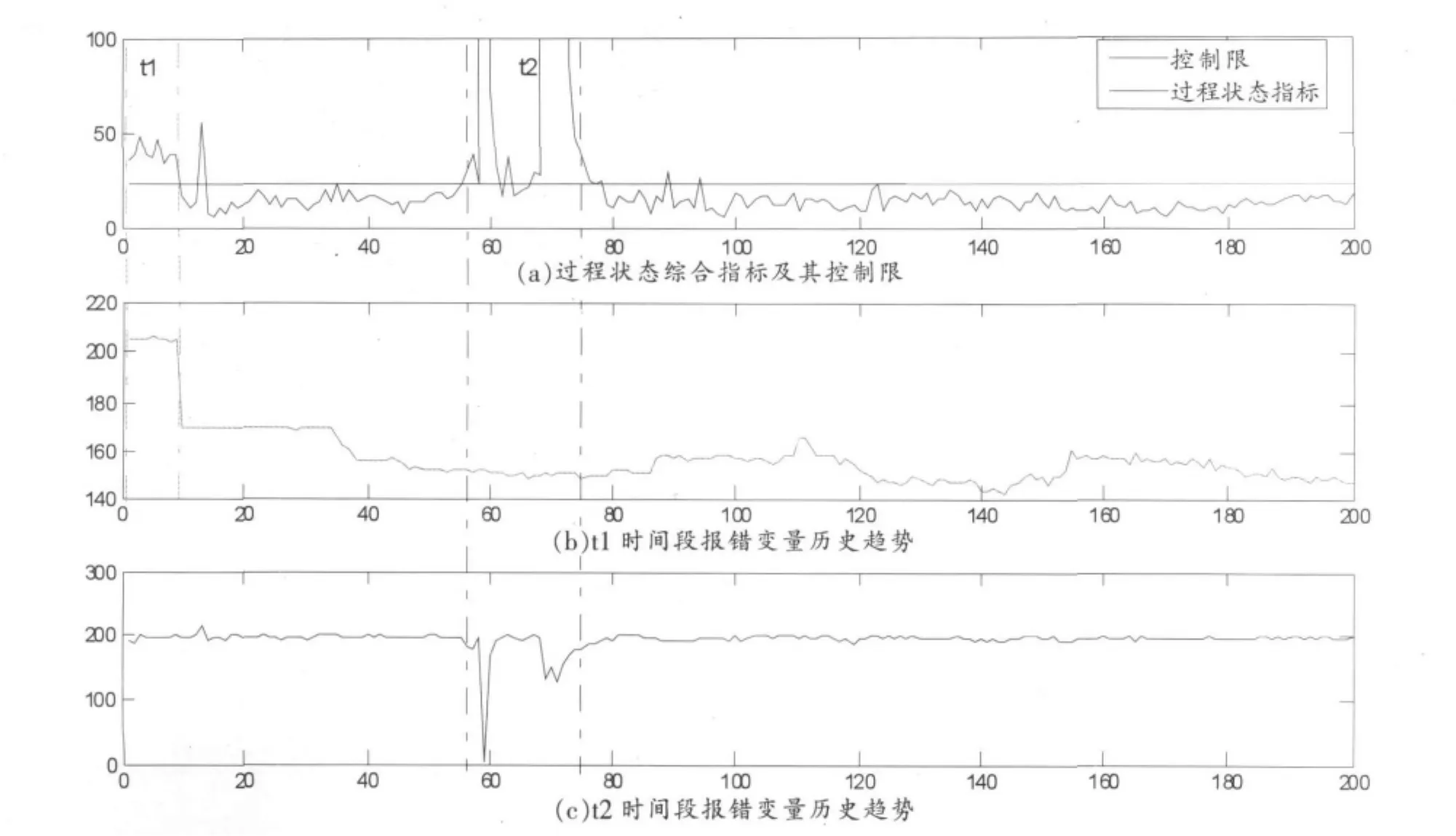

当获得的生产过程越来越丰富时,也会带给生产过程监控人员极大地困惑,因为他们往往需要同时监视十几、几十甚至上百个检测点的数值,并要做出判断生产运行是否正常。多变量统计过程监控技术是一种基于数据驱动的方法,即通过对生产过程中的大量数据利用数据分析处理方法挖掘数据中的本质特征信息并合理的表达出来,从而实现异常工况的报警,并帮助分析找出多个变量中引起异常的某个变量或者多个变量的组合方式。图5的控制系统建立了经过处理后的生产过程数据仓库,可以尝试利用多变量统计过程监控技术挖掘发现生产过程中的规律或者趋势。北京矿冶研究总院在2010年尝试着利用多变量过程统计监控技术对磨矿过程进行运行模式的建模以生产异常的自动诊断工作。

该实践以某选厂磨矿过程为背景,使用现场生产数据进行分析、验证。依据该现场的工艺流程特点,选取磨机给矿量、前给水、磨机功率、旋流器压力等磨矿过程的13个重要变量,以正常稳定生产状况下的数据,采用基于多元统计的方法进行建模。通过该模型对生产过程进行实时监测,将生产过程运行的健康状态分为正常、不稳定、异常三种情况。对于非正常的状态,智能化方法将追溯异常变量并显示。

下面就模型报警的两种非正常情况进行举例说明:

图6中,(a)为过程状态综合指标及其控制限,如图中标注,t1、t2时间段均出现非正常情况。智能化算法依据之前对生产数据的学习,判断t1为不稳定情况,报错变量为5号变量——球磨补加水(如图6(b)所示);t2为异常情况,报错变量为3号变量——球磨给矿(如图6(c)所示)。

结合该磨矿过程工艺参数并与现场工作人员核实,生产过程实际情况为:

图6 过程监测结果举例

(1)t1时间段:工艺上要求球磨补加水流量应小于180m3/h,报告不稳定的t1时间段内水量大于200m3/h,该情况将引起后续作业的波动,需及时调整。

(2)t2时间段:正常给矿量应为200t/h左右,而t2时间段给料机突发异常,导致给矿量骤降,需及时排除故障以恢复正常生产。

综上,在生产数据仓库的基础上,借助智能化方法充分利用已有生产过程的数据信息并挖掘其内部之间联系,可对生产提供实时的指导,具有现实意义。

6 结束语

尽管选矿生产过程有着共性和个性,但矿产资源的条件决定了我国选矿生产过程的个性更为突出,因此选矿过程智能化控制方法是非常必要的。然而根据我国矿山企业的现状,选矿过程智能化控制还有很长的路要走。主要的困难在于:

(1)选矿过程智能化必须依赖于选矿过程数据和信息的采集广度和深度,这要求选矿厂在设计和建设过程中,必须兼顾到设备的控制水平和运行状态数据的提供、工艺过程关键参数的在线检测分析。很多选矿设备既是被控对象,同时兼具执行机构的特点,因此设备的自动化水平在一定程度上决定了选矿过程数据的完整性。

(2)选矿智能化的实现必须依赖于自动化专业与工艺技术专业、选矿设备专业的融合。既使建立了具有自学习功能的数据平台,若没有工艺技术人员的知识来指导和判别,也很难谈到控制的智能化,因为可能搜集不到有用的规律和信息。

总的来说,选矿智能化方向是符合矿山企业发展需求和关系到经济效益的关键技术。但是企业要将自动化、智能化技术作为生产力的重要组成部分来看待,就要在一定范围内将企业的人力资源、技术资源、管理资源围绕智能化系统运转的需要进行重新配置。只有这样,才可能让自动化系统的投资创造更大的价值。

[1]李少远,席裕庚,陈增强,袁著祉.智能控制的新进展(Ⅰ).上海:控制与决策,2000.

[2]张晓军,张二为.智能控制系统发展综述及其应用.南昌:有色冶金设计与研究,2006.

[3]郭秉文,肖云.选矿方法与工艺实践.武汉:武汉大学教材,1990.

[4]周俊武,张堃博,徐宁.选矿过程自动化新进展.北京:中国有色金属学会第六届学术年会论文集,2005.

[5]柴天佑.流程工业信息化的发展状况及对策.沈阳:辽宁视窗,2003.

[6]柴天佑,丁进良,王宏,苏春翌.复杂工业过程运行的混合智能化优化控制方法.沈阳:自动化学报,2008.

Discussion on Intelligent Controlling of Mineral Processing

XU Ning,ZHOU Jun-wu,WANG Qing

(Beijing General Research Institute of Mining and Metallurgy,Beijing,China 100044)

The typical flow sheet of the mineral processing and the typical automation technologies in domestic and overseas are introduced in this article.The necessity of starting the research of processing intelligent studying and controlling method in Chinese mineral processing is discussed.A system configuration with self-studying function in the plant DCS is designed,the modeling on using the multivariate statistical process monitoring technology to extract the milling processing knowledge,and identifying operation of abnormal production and guiding the production operation are introduced.

mineral processing;process controlling;intellectualization;soft-sensor;on-line measuring;historical data

TD9

A

1009-3842(2011)01-0054-07

2010-12-23

徐宁(1973-),女,汉族,山东德州人,教授级高工,北京矿冶研究总院信息技术与自动化研究所副所长,主要研究方向为自动控制理论与应用,E-mail:xnbgrimm@vip.sina.com