高氯锌浮渣回用电锌系统技术试验研究

寇文利, 邱云云, 周冲冲

(陕西锌业有限公司, 陕西 商洛 726000)

常规湿法炼锌生产工艺普遍采用焙烧、浸出、净化、电解、熔铸等工序,在熔铸过程中,在将电解阴极板析出的锌片浇铸成为锌锭的过程中,会有4%~5%的阴极锌被空气氧化,发生的相关化学反应见式(1)~(3)。

(1)

(2)

(3)

反应生成的氧化锌包裹一些锌颗粒,就形成锌熔铸浮渣。

为了降低锌浮渣的产出率和降低锌浮渣中锌的含量,提高锌熔铸直收率,在锌片熔铸过程中加入少量的氯化铵作为造渣剂,它的作用在于与浮渣中的氧化锌发生如式(4)所示的反应。

(4)

生成的氯化锌(ZnCl2)熔点低,约318 ℃,因而破坏了浮渣中的氧化锌薄膜,提高了浮渣的流动性,减少了ZnO对锌液的包裹夹带,从而可降低浮渣中金属锌含量,但却使大量的氯进入浮渣中,这是造成浮渣含氯高的最主要原因,该锌浮渣主要含锌、氧化锌、氯化锌等。某企业年产电锌20万t,所产的锌浮渣约为6 500 t/a,含锌高达80%左右,含氯为3%~4%,其中氯主要以氯化锌形态存在,并含有少量未反应完全的氯化铵,因含氯高进入湿法炼锌系统会造成设备、极板腐蚀,析出锌剥离困难,故而直接将其外售。外售所造成的问题有两点:一是锌浮渣与锌焙砂差价较大,造成较大的经济损失;二是个别供应商将所购锌浮渣掺入锌精矿或锌焙砂中,又转卖给锌冶炼企业,造成氯的循环,对锌冶炼系统造成潜在的隐患。若能将锌浮渣经过湿法处理,并将氯脱除,生成硫酸锌溶液进入湿法炼锌系统,将产生巨大的经济效益。

1 目前国内处理锌浮渣的方法

1.1 锌浮渣的成分

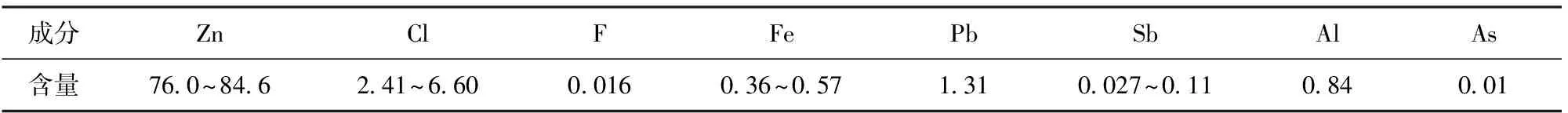

湿法炼锌过程中所产生的锌浮渣,由于各个不同的企业锌熔铸工艺氯化铵添加量不同而含氯量不同,通过调查该锌浮渣的成分范围见表1。

表1 锌浮渣的成分范围 %

1.2 处理方法

在湿法炼锌原料紧张的情况下,该锌浮渣应该做为原料返回湿法炼锌系统,但由于含氯高而不能直接进入生产系统,所以研究该锌浮渣的处理方法已成为湿法炼锌的一个共同问题,行业内目前大概有以下三种处理方法。

(1)挥发窑火法处理。该方法依据是氯化锌、氯化铵等易挥发物以氧化物或单质的形态挥发进入烟尘而将其分离,用这种工艺处理锌浮渣的金属直收率只有86%~88%,也会产出一种火法冶炼含锌废渣,同时产出大量烟尘。产出的烟尘和部分废渣再返回配料使用,可以提高锌金属总回收率到91%左右,还是有9%左右的锌最终得不到利用,所以存在处理成本高、经济效益低、环境质量差等问题。

(2)湿法碱洗脱氯。该方法依据是氯化钠在水溶液中有较大的溶解度,而碳酸锌在水溶液中是不溶物,虽可降低浮渣中氯含量,但在处理过程中,不仅消耗碳酸钠和蒸汽,而且产生大量的污水,势必造成污水处理量巨增。环保达标是企业持续发展的前提,因而必须增加厂内污水处理设施,也造成成本升高。

(3)硫酸法溶解制造氧化锌。该方法是先将锌熔铸浮渣经过磨碎分选,将其中的大部分金属粒送去吹制锌粉,而富含氧化锌的细粒浮渣(≤0.833 mm),可以作为生产原料,进入浸出工序,生产的硫酸锌溶液再经过净化除杂等工序处理,生成产品。但这种细粒渣中的一部分细锌无法溶解浸出,所以产出一种浸出渣,渣率在10%左右,渣中的金属锌在35%~42%,锌的利用率仅有86.5%,有13.5%的金属锌形成一种新的含锌废渣,无法成为产品,造成原料中金属锌的浪费,也同时导致氧化锌或锌盐产品的单位生产成本居高不下。

2 方案确定

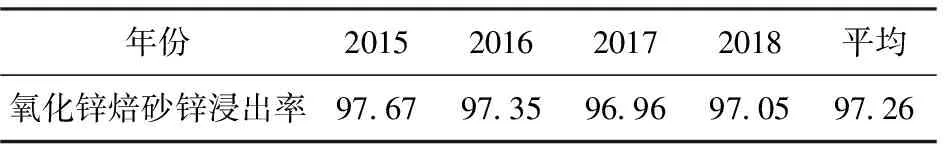

某公司2015~2018年湿法锌冶炼过程中氧化锌焙砂锌浸出率平均为97.26%(各年具体值见表2),而且锌浮渣中锌(主要为单质锌、氧化锌)比氧化锌焙砂中锌(主要为氧化锌、铁酸锌)更容易浸出,因此认为在目前的生产条件下,锌熔铸浮渣锌浸出率≥97%是可行的。湿法炼锌系统电解前的硫酸锌溶液质量标准中明确要求含氯≤0.5 g/L,认为经脱除氯杂质后的硫酸锌溶液含氯≤0.5 g/L是完全能达到的。

表2 某公司2015~2018年氧化锌焙砂锌浸出率 %

2.1 方案提出

为促进含锌渣料的循环再利用,将电锌熔铸工序产生的锌熔铸浮渣经浸出、脱氯处理,使硫酸锌溶液中的氯达到湿法炼锌工艺指标要求。某公司湿法炼锌系统电解前的硫酸锌溶液质量标准中明确要求含氯≤0.5 g/L。所以试验的重点就是解决浸出液含氯高及生产成本的问题。通过查阅锌浮渣物理化学性质、分析成分、调研行业及市场脱氯剂等,经过多次讨论,提出以下四种方案。

方案一:锌浮渣直接浸出,浸出液用专用脱氯剂脱氯。

方案二:锌浮渣直接浸出,浸出液用铜渣脱氯。

方案三:锌浮渣代替锌粉中和置换沉铟,沉铟后液用脱氯剂脱氯。

方案四:部分锌浮渣代替锌粉中和置换沉铟,剩余锌浮渣直接浸出,沉铟后液及浸出液混合后用脱氯剂脱氯。

2.2 方案对比

四种方案优缺点对比见表3。

表3 四种方案对比

通过比较,确定采用部分锌浮渣代替锌粉中和置换沉铟、剩余锌浮渣直接浸出、沉铟后液及浸出液混合后用脱氯剂脱氯的方案,进行实验室小型试验。

3 试验过程

3.1 锌浮渣代替锌粉中和置换沉铟

主要原理见反应式(5)~(9)。

(5)

(6)

(7)

(8)

(9)

(10)

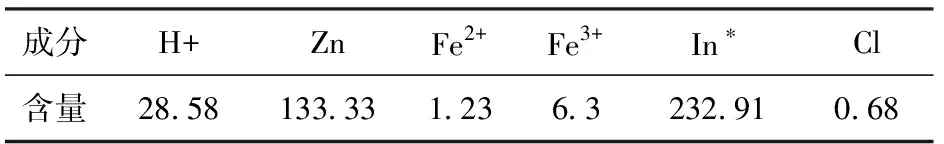

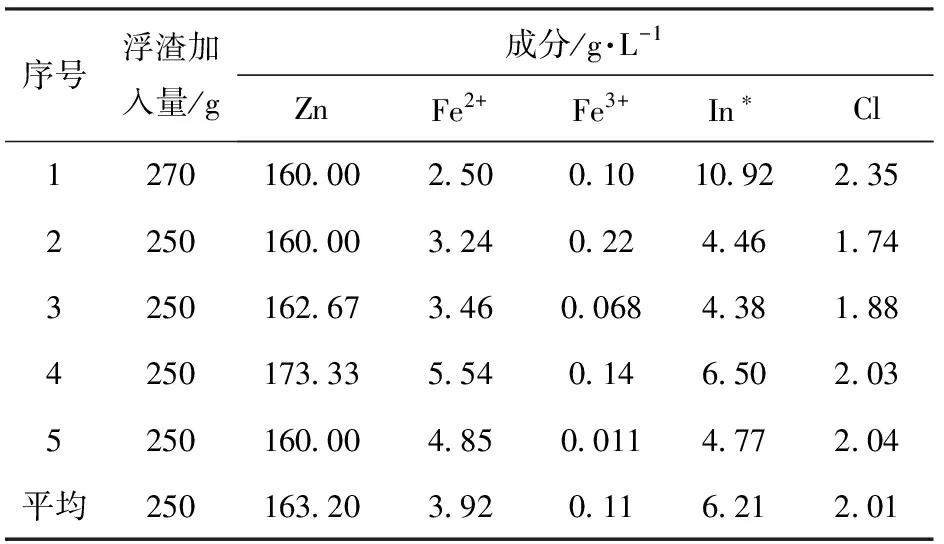

从铟富集生产工序取氧化锌酸上清(成分见表4),每次取4 L,加热至60 ℃,缓慢加入锌浮渣,搅拌至pH=1.5时停止加料,反应一定时间后再继续缓慢加料,搅拌至pH=4.5时过滤。滤液成分见表5。

表4 氧化锌酸上清成分 g/L

注:*单位为mg/L

由表5数据看出,浮渣中和沉铟后液平均含Cl-2.01 g/L,较酸上清0.68 g/L升高1.33 g/L,需进行脱氯。中和4 L酸上清需锌浮渣250 g。

3.2 锌浮渣直接酸性浸出

主要原理见反应式(11)~(13)。

表5 浮渣中和沉铟后液成分表 g/L

注:*表示mg/L。

(11)

(12)

(13)

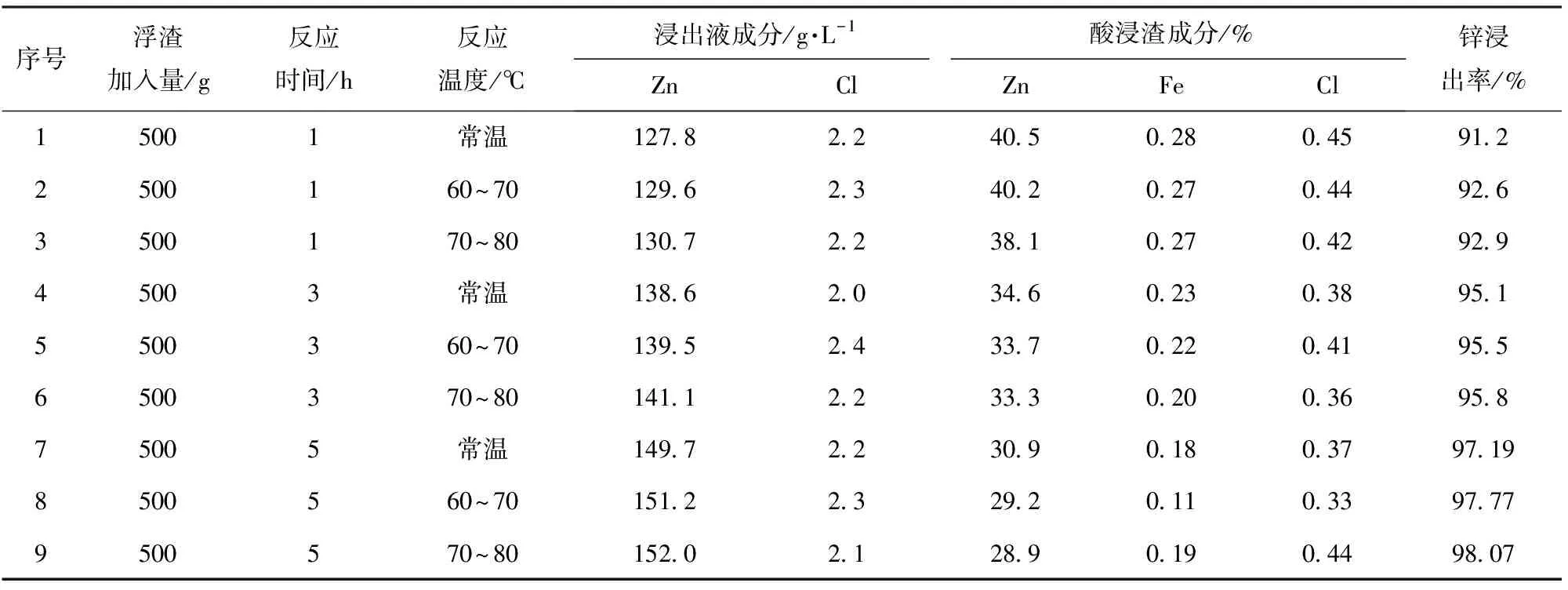

取4 L电解废液,搅拌加入一定量浮渣,保证浸出液锌离子浓度在150 g/L左右,为确保锌尽可能的浸出,反应时间在1~5 h,温度为常温~80 ℃,终酸控制在20 g/L左右,反应结束后过滤,滤液、滤渣送样分析。试验结果见表6。

表6 锌浮渣直接酸性浸出试验结果

从表6的9组数据结果看出,液固比在8∶1,反应时间在1~3 h时,锌浸出率<96%,当反应时间延长至5 h时,锌浸出率达到97%以上。温度对浸出率影响不大,且常温加料后,罐内液体温度自然上升至60 ℃左右。浸出液含Cl-在2~2.4 g/L,需脱除氯。

3.3 脱氯试验

取中和沉铟后液和浸出液的混合液2 L,加入脱氯剂进行脱氯试验。

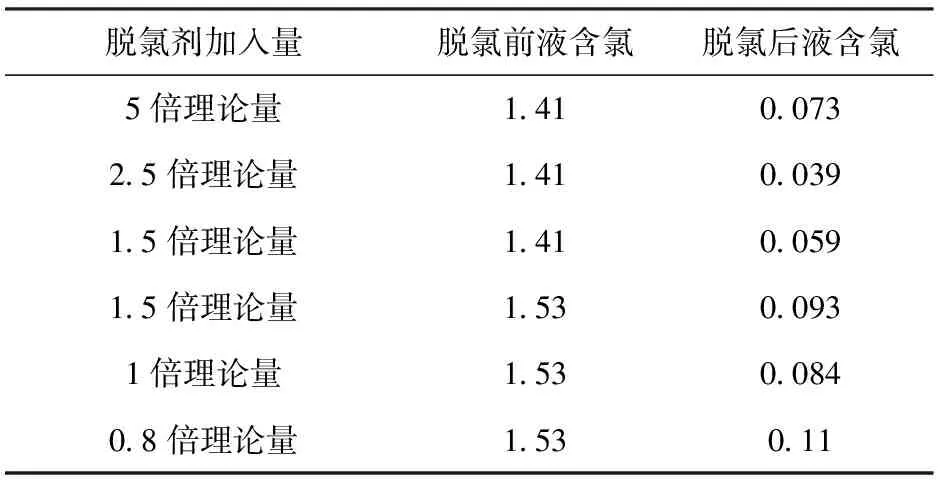

3.3.1 确定脱氯过程脱氯剂的最小用量

中和沉铟后液2 L,加入不同量的脱氯剂,升温至60 ℃搅拌1 h,过滤。脱氯效果见表7。

表7 不同脱氯剂用量的脱氯效果 g/L

由表7可看出,当脱氯剂的加入量由5倍理论量逐降至0.8倍理论量时,脱氯效果仍然很好。

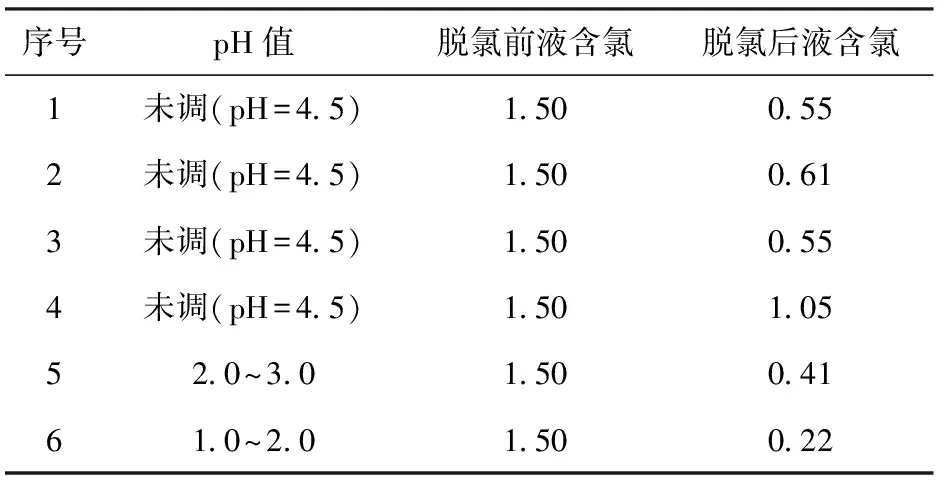

3.3.2 脱氯pH值对脱氯效果的影响

中和沉铟后液2 L,加入加入一定量的脱氯剂,调解pH,60 ℃下搅拌1 h,抽滤。脱氯效果见表8。

表8 pH值对脱氯效果的影响 g/L

由表7可看出,脱氯时随着溶液pH值的下降,脱氯效果明显提升,脱氯过程pH低于2.0时,脱氯后液含氯低于0.3 g/L。

3.4 最佳工艺方案确定

结合以上试验结论,可以初步确定最佳工艺方案。锌浮渣代替锌粉中和置换沉铟:温度60 ℃,缓慢加入锌浮渣搅拌至pH=1.5时,停止加料,反应1 h后再继续缓慢加料,搅拌至pH=4.5时过滤;锌浮渣酸性浸出:液固比约8∶1,反应温度采用常温,反应时间5 h左右;脱氯剂脱氯:温度60 ℃,采用脱氯剂脱氯,过程pH≤2.0均可,反应时间1 h。

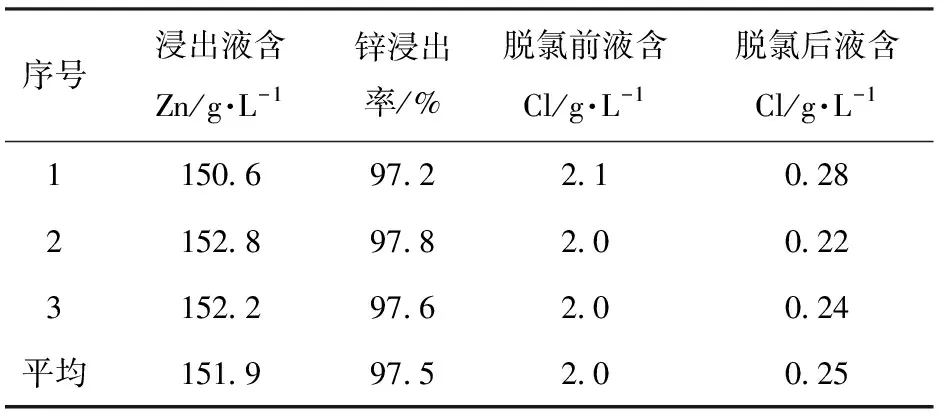

按照上述工艺,重新取样分三组样品在试验室进行重复验证试验。试验结果见表9。

表9 验证试验结果

4 结论

通过以上试验,可以确定高氯锌浮渣回用电锌系统技术方案,即部分锌浮渣代替锌粉中和置换沉铟,剩余锌浮渣直接浸出脱氯剂脱氯。通过试验验证,锌浮渣锌浸出率平均为97.5%,脱氯后的硫酸锌溶液含氯平均为0.25 g/L,高氯锌浮渣通过以上方法处理后,完全可以符合湿法炼锌生产要求。