湿法炼锌阴极板导电片改造的探讨

潘天宇, 刘 鹏, 谷 文

(中冶葫芦岛有色金属集团有限公司, 辽宁 葫芦岛 125003)

目前,世界上锌的冶炼分为火法炼锌和湿法炼锌。湿法炼锌是主流的锌冶炼方法,占到了锌冶炼的80%以上,且未来发展方向也是以湿法炼锌为主。湿法炼锌主要包括以下几个过程:锌精矿的焙烧,酸化矿的浸出,中性上清液的净化,硫酸锌溶液的电积,阴极锌熔铸。从锌精矿到锌锭的生产成本中,锌电积过程加工费用占到了70%左右,是湿法炼锌过程中成本最高的工序,而锌电积过程中耗电量又占最大比例。当前国内外大多数的湿法炼锌厂,吨锌直流电单耗在3 000~3 200 kW·h。以年产10万t阴极锌的电解锌厂为例,以吨锌直流电消耗3 100 kW·h标准,一年仅电积过程消耗的电能在3.1×108kW·h。槽电压是一项重要的技术经济指标,直接影响到锌电积的电能消耗。槽电压是由硫酸锌分解电压(V分)、电解液电阻电压降(V液)、阴阳极电阻电压降(V极)、阳极泥电阻电压降(V泥)及接触点电阻电压降(V接)等五部分组成,关系式见式(1)。

V槽=V分+V液+V极+V泥+V接

(1)

其中,接触点电阻电压降大小与接触面积的大小、接触面的清洁程度、接触点的多少及接触面的压力有关[1]。因此,降低湿法炼锌的生产成本,从锌电积过程着手很有必要。

1 某厂阴极板导电片主要存在的问题

1.1 导电片夹靠位置不固定造成阴极锌“烂边”

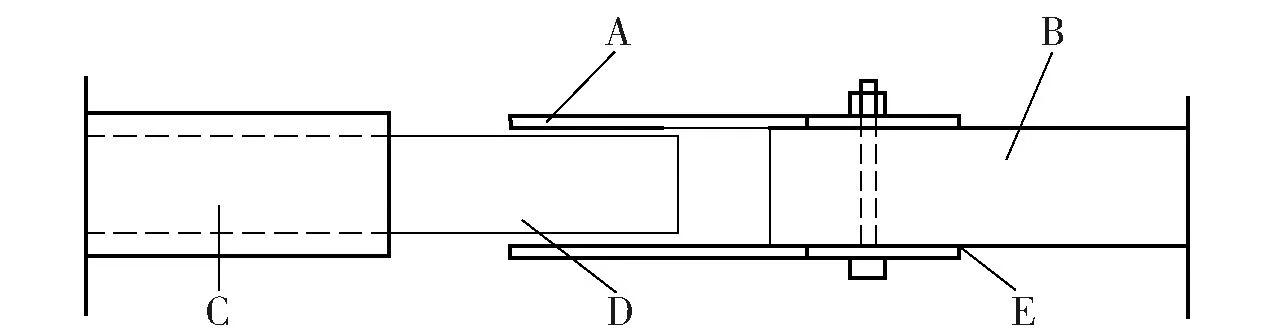

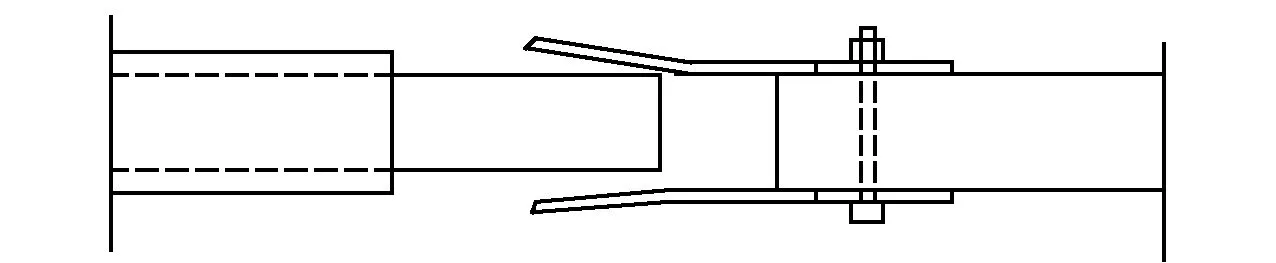

A—导电铜片;B—阴极导电棒;C—阳极导电棒;D—阳极导电头;E—铜铝过滤片焊点图1 改造前夹接法连接示意图

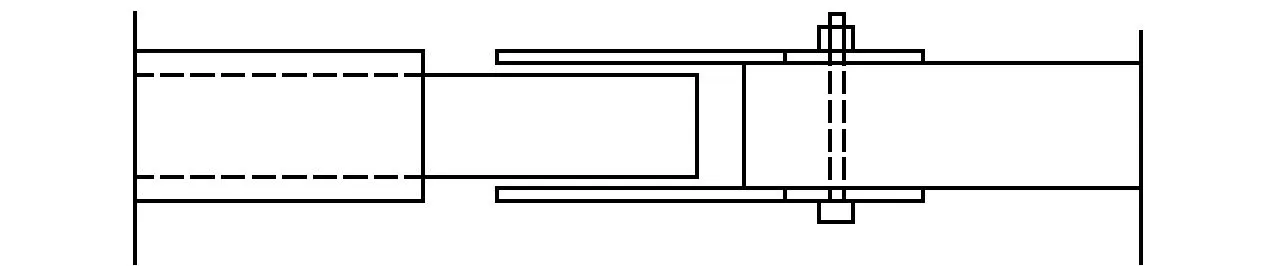

某湿法炼锌厂电解槽与槽之间的连接方式20多年来一直沿用传统的夹接法,即阴极导电棒上延伸一对铜铝对焊导电片,电积时夹在阳极导电头上,如图1所示。阳极板通过在相邻的电解槽间用绝缘定位板固定。以某湿法炼锌厂的阴阳极板导电片和导电头的规格为例,阴极板导电片有效长度为55 mm,阳极板导电头长度为35 mm。实际生产操作中,在将剥锌后的阴极板重新装入电解槽后,阴极板导电片和阳极板导电头还有很大的接触空间,电解槽上操作人员每天出装槽大概需要装4 500片阴极板,仅凭经验,并不能保证每块阴极导电片夹在阳极板导电头的合适位置。有的阴极板夹靠位置过长,如图2所示,造成阴极板在电解槽内相对阳极板向后偏离;有的阴极板夹靠位置过短,如图3所示,造成在电解槽内相对阳极板向前偏离。为此,会出现阴阳极板在同槽内错位,造成阴极板局部电力减弱,阴极锌析出速度小于返溶速度,出现阴极板边部“烂边”现象,致使电能白白浪费,电流效率降低。

图2 夹靠位置过长

图3 夹靠位置过短

1.2 吊运过程中导电片形状改变

阴极锌析出周期通常设定为24 h,因此,每天都要将阴极板取出,然后将阴极锌剥下,阴极板重新装入槽内。阴极板出槽的方式为吊车通过挂钩钩住阴极板吊环,在外力作用下,使阴极导电片与阳极导电头分开,长时间吊取阴极板的过程中,易使阴极板的两片导电片的物理形状发生改变,尤其是对两片导电片中间间隙会有很大的影响,常见为两片导电片“张嘴”现象,如图4所示,即两片导电片中间空隙呈现外宽内紧,两片导电片不平行等现象。这就会出现原本导电片与导电头面接触变为点接触,出现接触不良,造成此处的虚接,电阻增大,产生局部过热,电能损失。

图4 导电片形状改变

2 改进措施

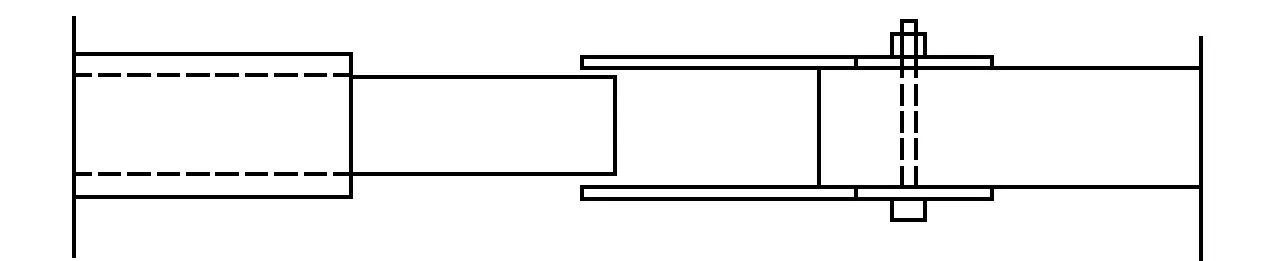

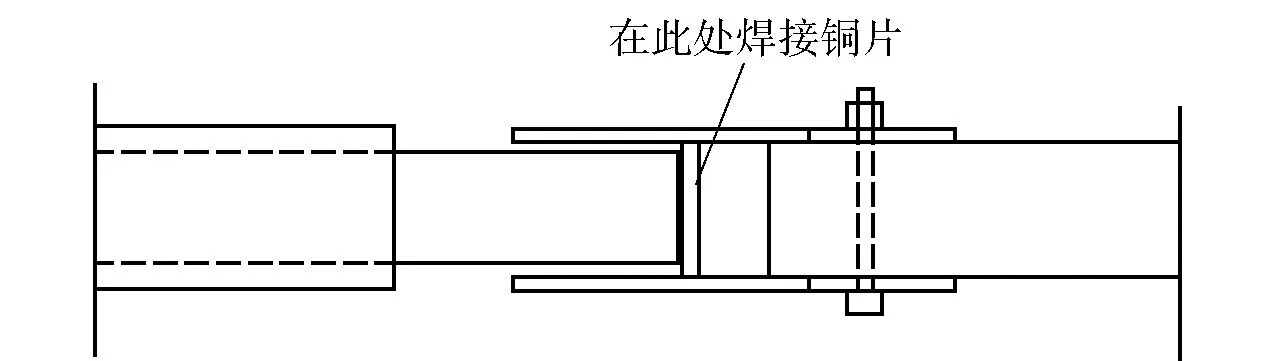

阳极两端头被装入两槽间的绝缘定位板的孔槽里,在不更换阳极板的情况下,阳极板在电解槽内的位置相对固定。此外,由于槽与槽、板与板的尺寸规格一样,这就为改造提供了可行性,同时也提供了一个准确、可靠的位置参考依据。通过实际测量同槽内阴阳极板在电解槽内的合适位置,即阴阳极板合理的相对位置,计算阳极导电头应该在阴极导电片的位置,在此位置焊接一块铜片,使两片导电片在该位置通过焊接的铜片连接。改造后夹接法连接示意图如图5所示。

图5 改造后夹接法连接示意图

3 改造效果

3.1 提高产能、降低直耗、增加效益

通过固定导电头夹能位置,为装阴极板操作人员提供一个可靠的夹靠位置,避免操作人员仅凭经验夹靠导电头,出现极板相对同槽内阳极板的前后偏移现象,减少因此而出现的阴极锌“烂边”问题。以某年产阴极锌16万t的湿法炼锌厂为例,经过实际调查,存在“烂边”的阴极锌片占总阴极锌片数的30%左右,其中“烂边”的阴极锌中有90%是由于阴阳极板错位造成的。经济效益计算见下文。

电解工序每天析出阴极锌片共77 400片,由于错位造成“烂边”的阴极锌片数:77 400×30%×90%=20 898片。

“烂边”处的质量,经检测统计平均约为50 g,每天因“烂边”减少的质量为:20 898×50×10-6=1.044 9≈1.045 t。

不停产检修情况下,避免“烂边”每年(按365天算)可增加阴极锌产量:1.045×365=381.4 t。

以某湿法炼锌厂1~6月份生产为例,产能与电耗对比见表1。

表1 某电解锌厂1~6月产量- 直耗(天)平均数

改造后消除“烂边”现象,每天增加1.045 t电锌,则改造后的直耗计算见式(2)。

1 420 151÷(468.629+1.045)

(2)

通过计算可知改造后消除因为错位造成的烂边现象后,吨锌直耗下降约5 kW·h,以某湿法炼锌厂年产16万t计算,年可节约电能8×105kW·h,同时每年可增加384.1 t阴极锌产量,其经济效益不可小视。

3.2 增加阴极板使用寿命

在两片导电片的合适位置焊接铜片,可以增强导电片的整体物理强度,缓解因外力在吊运过程中导电片“张嘴”现象过早的出现,延长使用寿命,降低因导电片变形而淘汰的阴极板数量,提高阴极板使用时间,从而降低吨锌阴极板的消耗,降低生产成本。

3.3 改变接触面积、降低直耗

在导电片的合理位置焊接铜片,可以使原来的导电片与导电头两面接触变为三面接触,增加接触面积。某湿法炼锌厂全年电解液成分、槽温、阴阳极板状况以及总的槽电压比较稳定,指标波动很小。消耗在阳极板、电解液、阴极板上的电能基本相同,电耗的其他部分则主要消耗在诸多串联、并联的电极接头上,由于导电电极的接触头比较多,因接触面积的大小、接触点的多少及接触面的压力等导致槽电压升高[2]。由于导电片夹靠导电头不牢等原因,累积消耗的电能不容忽视。

3.4 减轻劳动强度

减少电解槽上操作人员反复调整阴极板位置的次数,大大减轻劳动强度,使装板效率提高和准确率增大。

4 结论

降低每吨阴极锌直流电单耗是降低湿法炼锌生产成本的重要方面,必须采取一切措施降低槽电压,并努力提高电流效率,减少因为各种因素而浪费的电能。在阴极板导电片合适位置焊接铜片,既能降低直耗,增加阴极锌产量,又能减轻劳动强度,提高生产效率,是值得推广的。