铜电解净化脱铜脱镍实现FMS的探讨

许 卫, 吕重安, 范 翔, 马登峰, 余 珊

(大冶有色金属有限责任公司有色金属冶金与循环利用湖北省重点实验室, 湖北 黄石 435002)

在铜电解精炼过程中,杂质成分不断在电解液中积累。为维持电解液成分,必须对电解液进行净化,以保证电解过程的正常进行[1]。 目前虽然每个工厂采用的净化工艺各不相同,但总结下来主要可归为三大工序[2]:①蒸发结晶硫酸铜工序;②脱除杂质工序;③脱镍工序。

一般而言,铜电解液净化系统设计时会留有一定余量。但随着阳极板成分的变化,一段时期内电解液中杂质成分的增长时常大于系统的净化能力。另一方面,随着市场需求的变化,需要有意识的增加或减少某种铜电解净化副产品的产量。借鉴精细化工的FMS(柔性生产系统)思想[3],设想在铜电解净化硫酸铜与硫酸镍系统之间实现柔性生产,以便更灵活地适应原料及市场变化。

1 原理

铜电解净化生产CuSO4与生产NiSO4的基本原理都是电解液“蒸发(真空)浓缩+冷却(冷冻)结晶+固液分离”[4],均得到粗制产品[5-6],精制需另外的流程[7-12]。在生产流程中,关键工序一般会有备用设备。如果能保证设备开动率,将备用设备投入运行,即可实现原有流程的快速转换,实现FMS。

2 设备选型

参照大冶有色30万t/a永久阴极电解项目,设想净液工艺流程采用蒸发结晶硫酸铜- 诱导脱砷锑铋- 结晶硫酸镍工艺与一段脱铜- 二段诱导脱砷锑铋- 结晶硫酸镍工艺并举方案,即既生产硫酸铜同时又考虑生产标准阴极铜的设备,以适应市场及生产需要,然后再诱导脱砷锑铋,脱砷锑铋后液泵至硫酸镍工序处理。

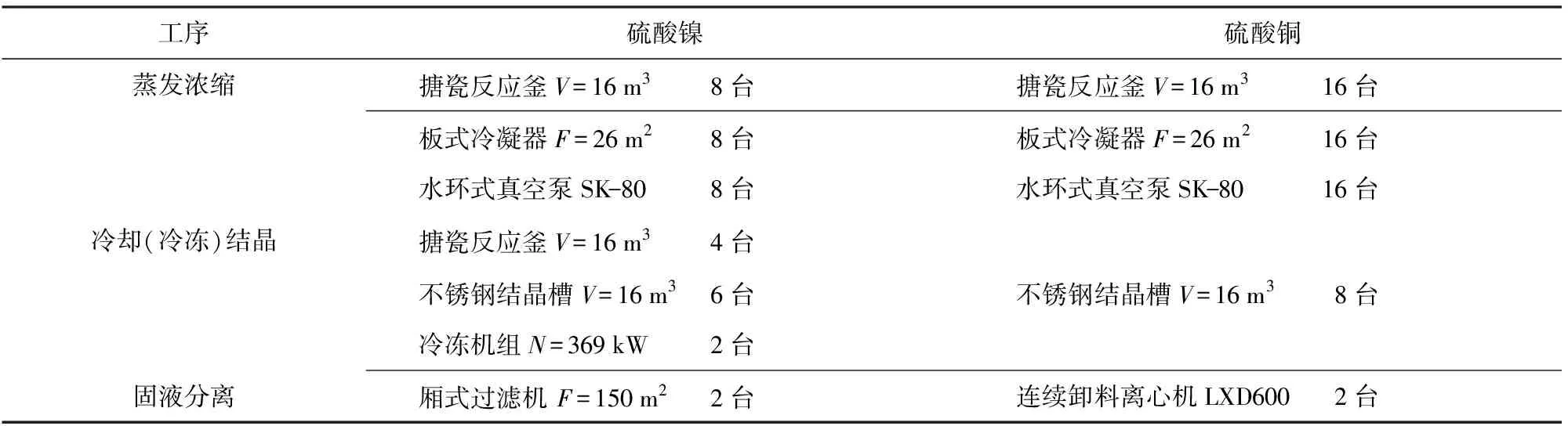

为在硫酸镍系统与硫酸铜系统实现FMS,相关设备选型见表1,具体详述如下。

2.1 蒸发浓缩

近年来,钛材外加热循环式真空蒸发器由于传热效率高、蒸发效果好等优点广泛应用于铜电解净化系统的硫酸铜生产,却无法适用于粗硫酸镍生产。硫酸铜真空蒸发浓缩后液酸度低于400 g/L,蒸发温度80 ℃左右,而硫酸镍真空蒸发浓缩后液一般酸度超过500 g/L,蒸发温度在100 ℃左右,而钛材质在溶液酸度超过500 g/L,特别是在汽液相并存的条件下,会发生严重腐蚀,因此硫酸镍生产尚无法使用上述蒸发器。

表1 硫酸镍与硫酸铜设备选型

搪瓷反应釜虽然传热效率偏低,但它具有耐高酸、高温等特性,可适应加温蒸发和水冷结晶的温差要求,既可用于加温蒸发又可兼做水冷结晶。因其内壁光滑,结晶物不易黏着器壁且易于清洗,同时由于搪瓷反应釜采用夹套冷却,不会出现采用盘管形式因结晶物堵塞盘管的缝隙而影响冷却效果的现象。所以采用搪瓷反应釜作为硫酸镍蒸发结晶槽在目前是较为理想的设备[13-15]。

由于外加热循环式真空蒸发器结构复杂、造价高,维护成本也较高,搪瓷反应釜与之比较,虽然蒸汽单耗大一些,但胜在结构简单,造价低,维护成本低。另一方面,在大型铜冶炼厂,蒸汽来自火法余热回收,并不是稀缺资源。

同时,铜电解净化系统生产CuSO4与NiSO4,严格来说只是中间产品,对其成分等的要求较宽泛,因此,完全可以通过简单流程得到中间产品。

综上所述,设想在铜电解净化硫酸铜与硫酸镍系统均采用搪瓷反应釜作为蒸发设备。

真空设备可选水环真空泵或水力喷射器。水力喷射器造价成本低,结构简单,在造负压的同时,带走蒸发出来的酸雾,起到冷凝器的作用。但水力喷射器的弊端同样源于此,酸雾进入到循环水中,污染了循环水,导致循环水系统要采用耐酸的设备管道。目前的处理办法是在水力喷射器循环水与冷却循环水之间增加一台板式换热器,将两者隔离开。结合大冶的实际使用经验,真空系统采用板式冷凝器加水环真空泵方式[16-17]。

2.1.1 工业试验

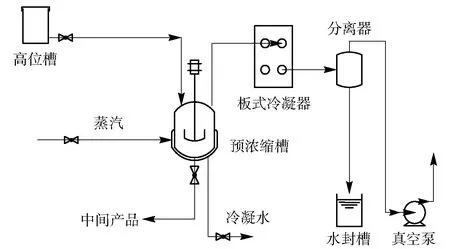

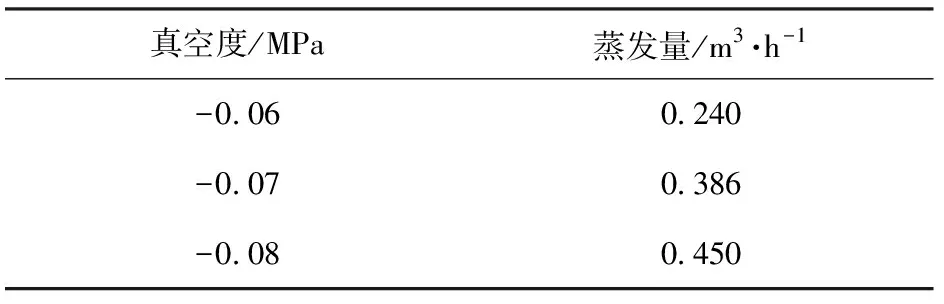

用二段诱导脱砷锑铋后液,采用5 m3搪瓷反应釜(换热面积13.35 m2)进行工业试验,浓缩槽设备连接图见图1,结果见表2。表2表明真空度越高,蒸发能力越大;反应釜采用蒸汽加热,水蒸汽的温度为120~140 ℃。

图1 浓缩槽设备连接图

表2 真空度与蒸发量

注:H2SO4浓度239.86 g/L

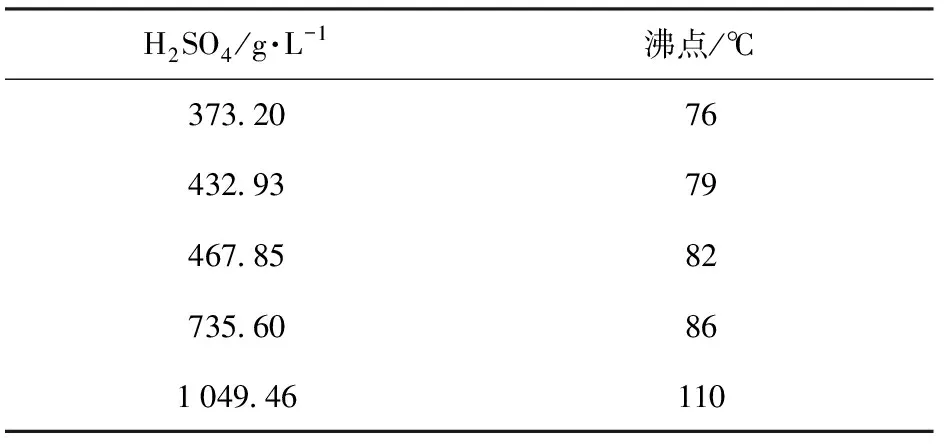

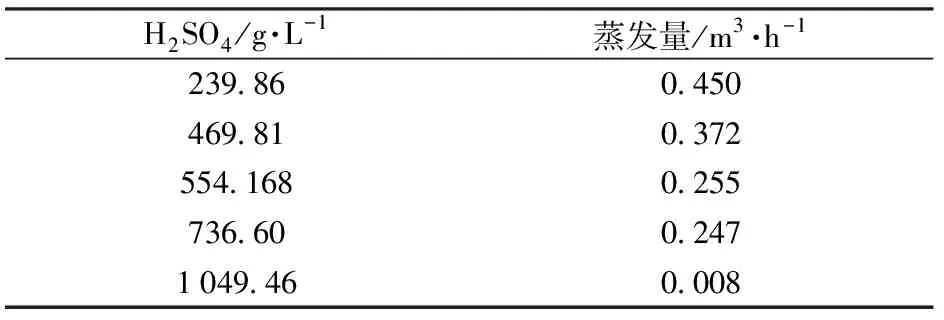

随着酸度的增加,浓缩液的沸点升高,从而与水蒸汽的温度差减小,导致蒸发量下降,见表3和表4。

表3 沸点与酸度的关系

注:真空度-0.08 MPa

表4 蒸发量与酸度的关系

注:真空度-0.08 MPa

2.1.2 设备计算

借鉴30万t/a铜电解净化系统实践经验,考虑现场配置,相关设备选择如下所述。

硫酸镍系统日处理电积二段后液量150 m3,含Ni 13.0 g/L,H2SO4250 g/L,蒸发后液含Ni 32.0 g/L,H2SO4620 g/L,蒸发强度27 kg/m2·h-1,选择16 m3搪瓷反应釜8台,每台传热面积29.48 m2。

硫酸铜系统比照30万t/a铜电解现有设计,日处理电解液量500 m3,含Cu 44.0 g/L,含H2SO4190 g/L,蒸发后液含Cu 70.0 g/L,H2SO4300 g/L, 蒸发强度34 kg/m2·h-1,选择16 m3搪瓷反应釜16台,每台传热面积29.48 m2。

2.2 冷却(冷冻)结晶

硫酸镍系统采用冷冻结晶工艺。实际生产中,浓缩后液的温度比较高,若直接进入冷冻结晶槽生产,不但易造成设备腐蚀,而且对制冷机的使用寿命以及制冷工序的生产时间产生较大影响,因此有必要增加一道预冷工序[18]。

预冷选择16 m3搪瓷反应釜8台,每台传热面积29.48 m2,从85 ℃冷却到40 ℃,冷冻结晶选用16 m3的不锈钢结晶槽4台,从40 ℃冷却到-20 ℃,冷冻后液含Ni 9 g/L,选用N=369 kW冷冻机组2台,一用一备。

硫酸铜系统采用水冷结晶工艺,选用16 m3的不锈钢结晶槽8台,从90 ℃冷却到40 ℃,冷冻后液Cu 30 g/L[19]。

2.3 固液分离

硫酸镍若采用真空抽滤则过滤速度慢,根据现场实践经验采用F=150 m2厢式过滤机2台,一用一备。

硫酸铜系统采用LXD600导流式连续卸料离心机2台,一用一备[20]。

3 FMS

在铜电解净化系统的实际生产中,各系统(尤其是硫酸铜系统)同时满负荷生产的情况并不多见,这也是在净化系统能设想实现FMS的基础。

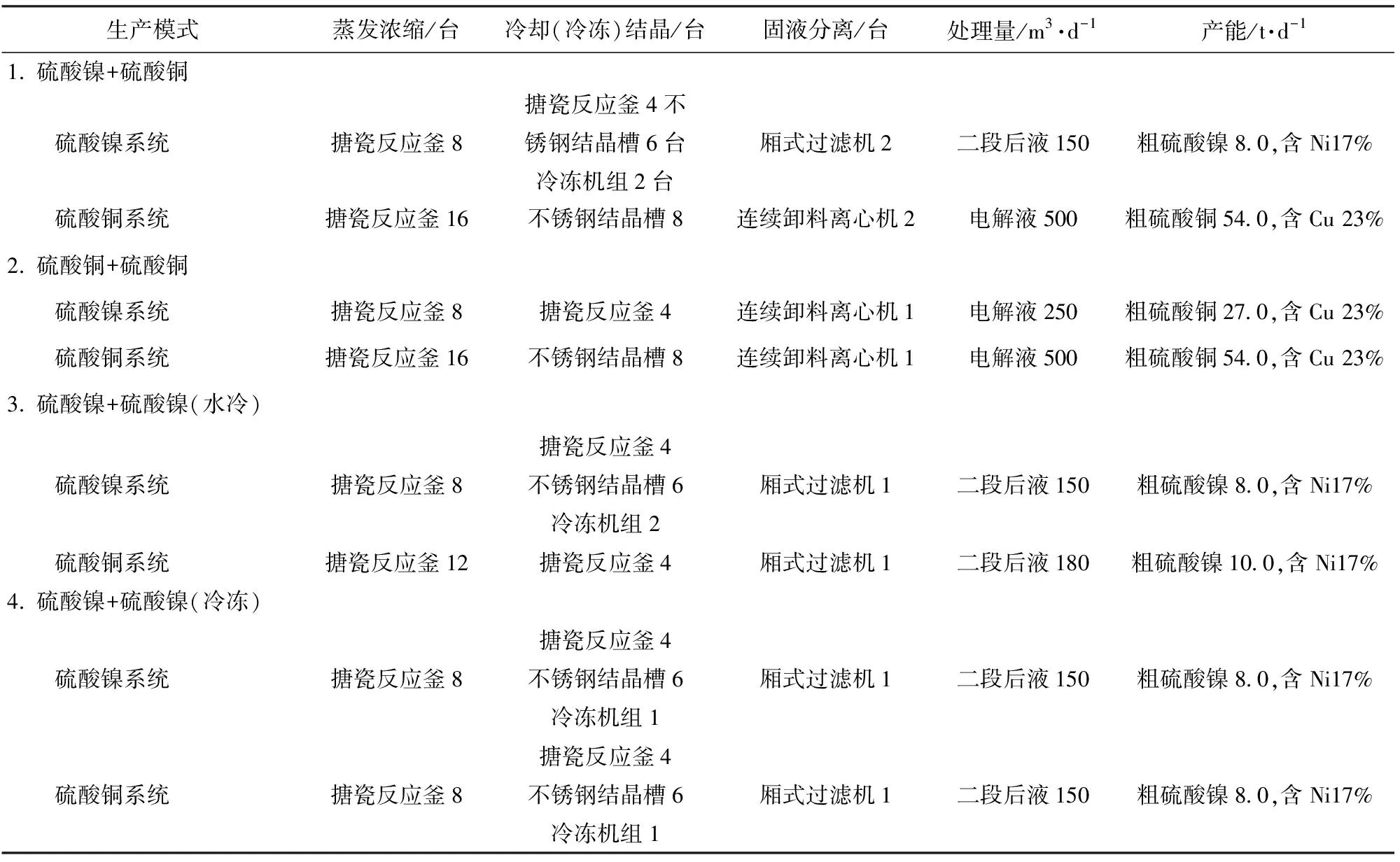

在净化系统实行FMS时,可根据实际需要,将硫酸铜与硫酸镍系统的部分或全部设备进行产能的转换。为方便起见,这里仅讨论几种全系统转换模式,详见表5。从表5可得出以下结论。

(1)硫酸镍+硫酸铜模式是“常规的”生产模式,各系统按设计方式生产。

(2)硫酸铜+硫酸铜模式是硫酸镍系统转变为硫酸铜生产,硫酸铜系统保持不变。为减少管道的切换,原硫酸镍蒸发反应釜作为硫酸铜蒸发反应釜,原硫酸镍预冷槽作为硫酸铜水冷结晶槽。

(3)硫酸镍+硫酸镍(水冷)是硫酸镍系统保持不变系,硫酸铜系统转变为硫酸镍(水冷)生产,及通过反应釜将二段后液浓缩至较高的酸度后直接水冷结晶,不再进行冷冻结晶。

参照国内厂家经验[21],采用8台10 m3搪瓷反应釜,每台传热面积21.35 m2,二段后液处理量约100 m3/d,镍回收率≥75%。这里按12台16 m3搪瓷反应釜,每台传热面积29.48 m2,二段后液量含Ni 13.0 g/L,镍回收率75%核算,可产品位17%粗硫酸镍10 t/d。

(4)硫酸镍+硫酸镍(冷冻)是硫酸镍系统保持不变系,硫酸铜系统转变为硫酸镍(冷冻)生产。受冷冻能力制约,硫酸铜系统切换保持与硫酸镍系统“同形”配置。

4 投资对比

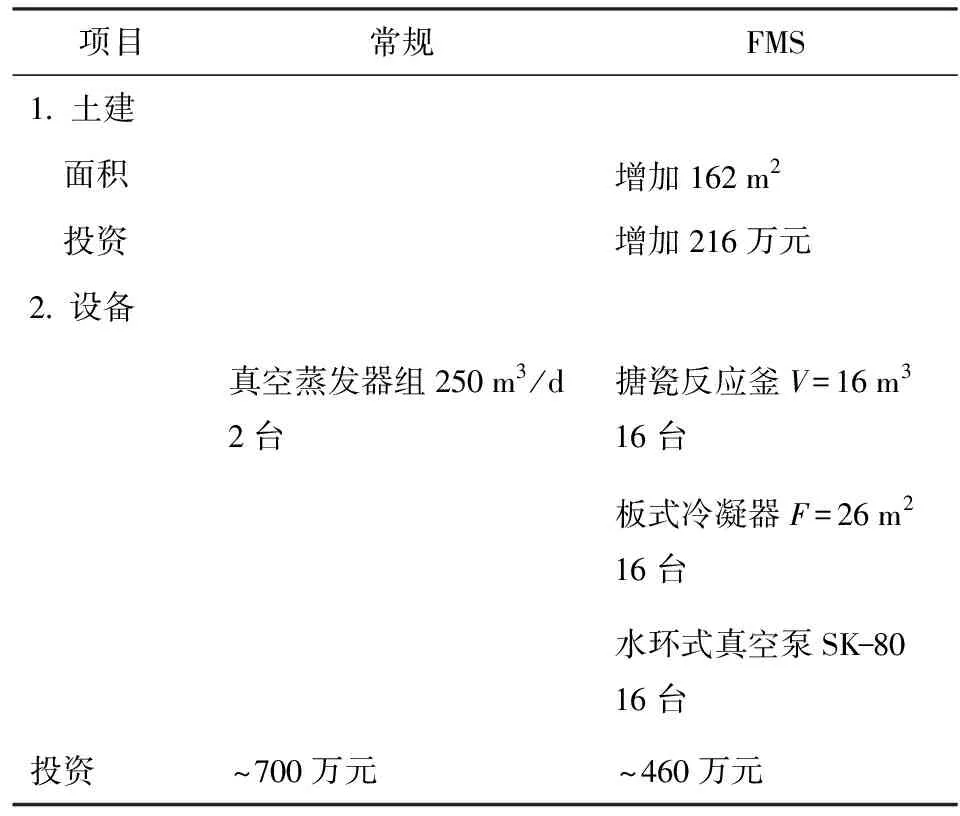

相对于常规的铜电解净化系统,FMS除硫酸铜浓缩蒸发部分外基本相同。这里仅用硫酸铜浓缩蒸发部分投资作对比,结果见表6。

30万t/a铜电解现有净化硫酸铜厂房真空蒸发与水冷结晶区域面积为6(跨)×6×18=648 m2,FMS硫酸铜厂房仿照现有硫酸镍系统配置,蒸发釜与结晶槽双排布置,采用7.5 m跨,共需6跨810 m2,按照国内厂家经验需增加土建投资216万元[22]。

硫酸铜蒸发设备采用搪瓷反应釜,设备投资减少240万,考虑到FMS需额外增加一些管道阀门等系统工程费用,两种方案的投资可视为持平。

5 结论

通过以上探讨,在铜电解净化硫酸铜与硫酸镍系统之间实现FMS是可行的。以30万t/a铜电解系统为例,实行FMS与常规方案投资基本相同,其净化系统硫酸铜产能可在81 t/d之内,硫酸镍产能可在18 t/d之内灵活调节。

表5 硫酸镍与硫酸铜FMS模式

表6 硫酸铜蒸发浓缩投资对比