硫酸锌生产系统的技术改造

刘庆杰, 徐 海, 周洪杰

(中冶葫芦岛有色集团公司综合利用厂, 辽宁 葫芦岛 125003)

中冶葫芦岛有色金属集团有限公司是国内大型有色冶炼综合性企业,其产生的难处理含锌中间物料经热电厂旋涡炉处理后,锌等有价金属富集在漩涡尘中,其成份见表1。由于漩涡尘杂质含量高,投入到湿法炼锌后,会对湿法炼锌系统造成很大的干扰。因此,将漩涡尘作为原料生产硫酸锌,硫酸锌产量为10 000 t/a。

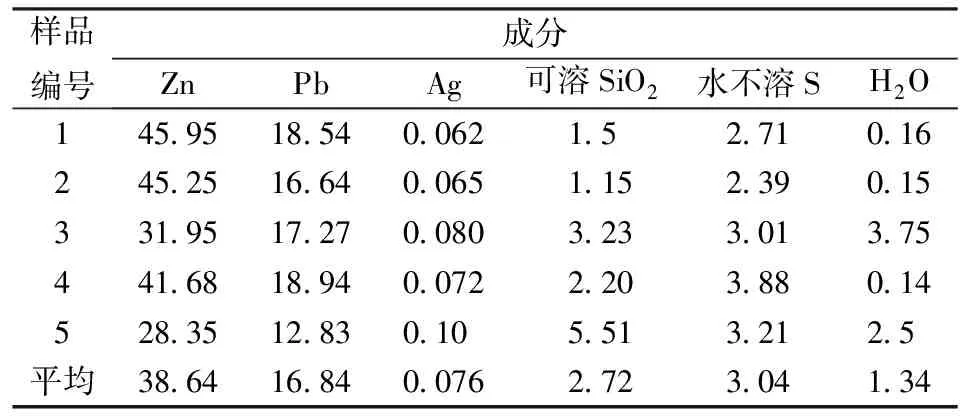

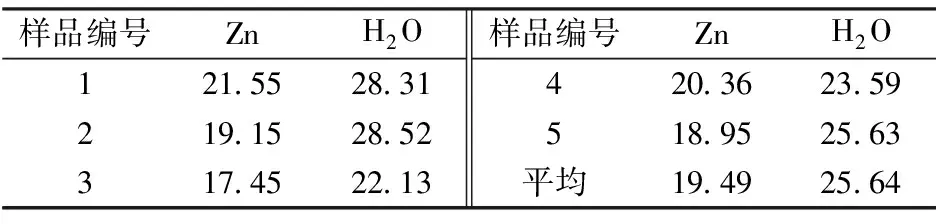

表1 漩涡尘的化学成分 %

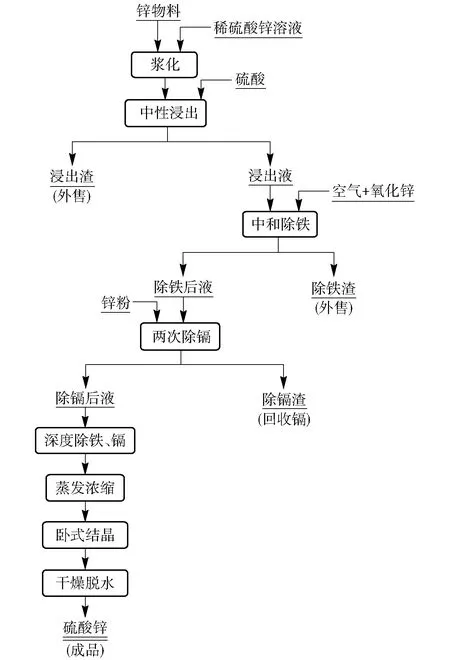

图1 改造前硫酸锌生产工艺流程图

1 改造前系统存在的问题

改造前硫酸锌生产工艺见图1,改造前系统存在的问题如下所述。

1.1 液固分离方法比较落后

浸出和净化工序的液固分离采用自然澄清法,澄清时间长,澄清效果比较差,导致物料投入量偏小,产量低,影响了设备能力的充分发挥。

1.2 卧式结晶机生产效率低

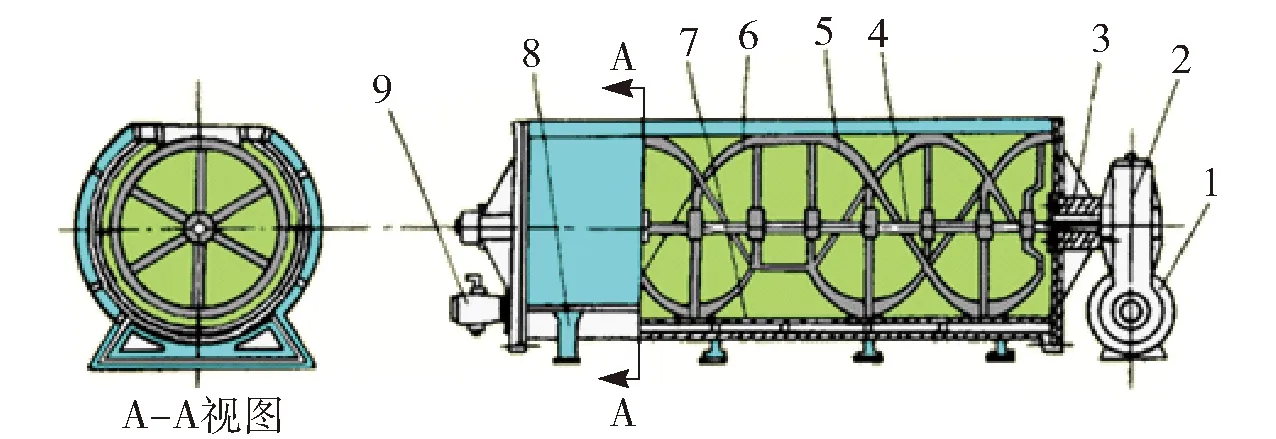

改造前,过饱和硫酸锌溶液的结晶在卧式结晶机中进行,其结构图如图2所示。

1-马达; 2-蜗杆蜗轮减速箱; 3-轴封; 4-轴; 5-左旋搅拌桨叶; 6-右旋搅拌桨叶; 7-夹套; 8-支脚; 9-排料阀图2 卧式结晶机结构图

由于卧式结晶机夹套在结晶机底部位置,冷却水在夹套内流动,与蒸发后硫酸锌液体的接触面积偏小,造成硫酸锌结晶速度慢、效率低,每到夏季,硫酸锌结晶效率只有61%~62%左右。由于结晶机结晶效率差,一旦溶液含氯、氟偏高,硫酸锌结晶效率就更差,严重影响了产量。

1.3 原始包装方式不适用于现代化生产

改造前硫酸锌包装过程中,大部分采用人工操作的原始方法,除了自动定量包装称可以完成定量称重外,其余的操作过程,包含编织袋外标识的填写,计量后单重的复检、包装完毕后的码垛以及装车、运输等过程全部是人工操作。不仅生产效率低,而且劳动强度大,生产成本高。

1.4 操作环境差

由于上料工艺不完备,操作过程有大量料尘飞扬,对环境影响较大。同时,生产系统负压管道损坏严重,导致生产系统负压不足,生产过程中产生的烟气时常外溢。

1.5 金属回收率水平低

由于生产厂房年久失修,地面腐蚀和设备老化非常严重,存在重大安全隐患,而且生产中硫酸锌溶液极易发生渗漏,导致金属锌的损失偏大,锌的回收率水平较低,锌总回收率只有88%左右。

1.6 浸出渣含锌高

由于漩涡尘仅进行中性浸出,浸出渣含锌比较高。一方面是操作上的原因,部分氧化锌没有被浸出;另一方面,在中性浸出的条件下,铁酸锌不能被溶解。改造前锌浸出渣含量见表2。

表2 改造前浸出渣锌含量 %

2 改造内容

2018年公司对硫酸锌生产系统进行了技术改造,改造主要包括以下六个方面:①液固分离过程全部采用压滤机进行;②采用立式结晶机,替代原有卧式结晶机;③ER—180型机器人码垛生产线替代原始包装方式;④采用刮板埋卸上料;⑤地面采用瓷砖防腐处理;⑥增加一道酸性浸出工序。

2.1 液固分离过程全部采用压滤机进行

在浸出、净化环节分别采用压滤机实现液固分离,在浸出工序安装四台XYAZF100/1000- UK压滤机,在一段净化、二段净化以及深度净化环节各安装一台XYMF60/1000- UB压滤机。通过采用压滤方法,使生产效率得到大幅提高。

通过XYAZF100/1000- UK压滤机、XYMF60/1000- UB压滤机的应用,实现了自动拉板,减轻了劳动强度,缩短了液固分离时间,提高了生产效率。

2.2 采用立式结晶机,替代原有卧式结晶机

立式结晶机相比原有卧式结晶机具有以下优点。

(1)立式结晶机在一定程度上避免了冷却效果差的问题,水套整体覆盖了结晶机的底部,并一直延伸至中上部,使蒸发后液与冷却水的热交换过程进行得更加彻底,为硫酸锌结晶效率的提高创造了有利条件。

(2)立式结晶机的搅拌装置显著好于卧式结晶机的螺旋搅拌,能够促使晶核悬浮和溶液浓度一致,确保了均匀结晶。

(3)设备能力大,减少了间歇操作频次,提高了设备利用率,为提高硫酸锌产量创造了有利条件。

2.3 机器人码垛生产线替代原始包装方式

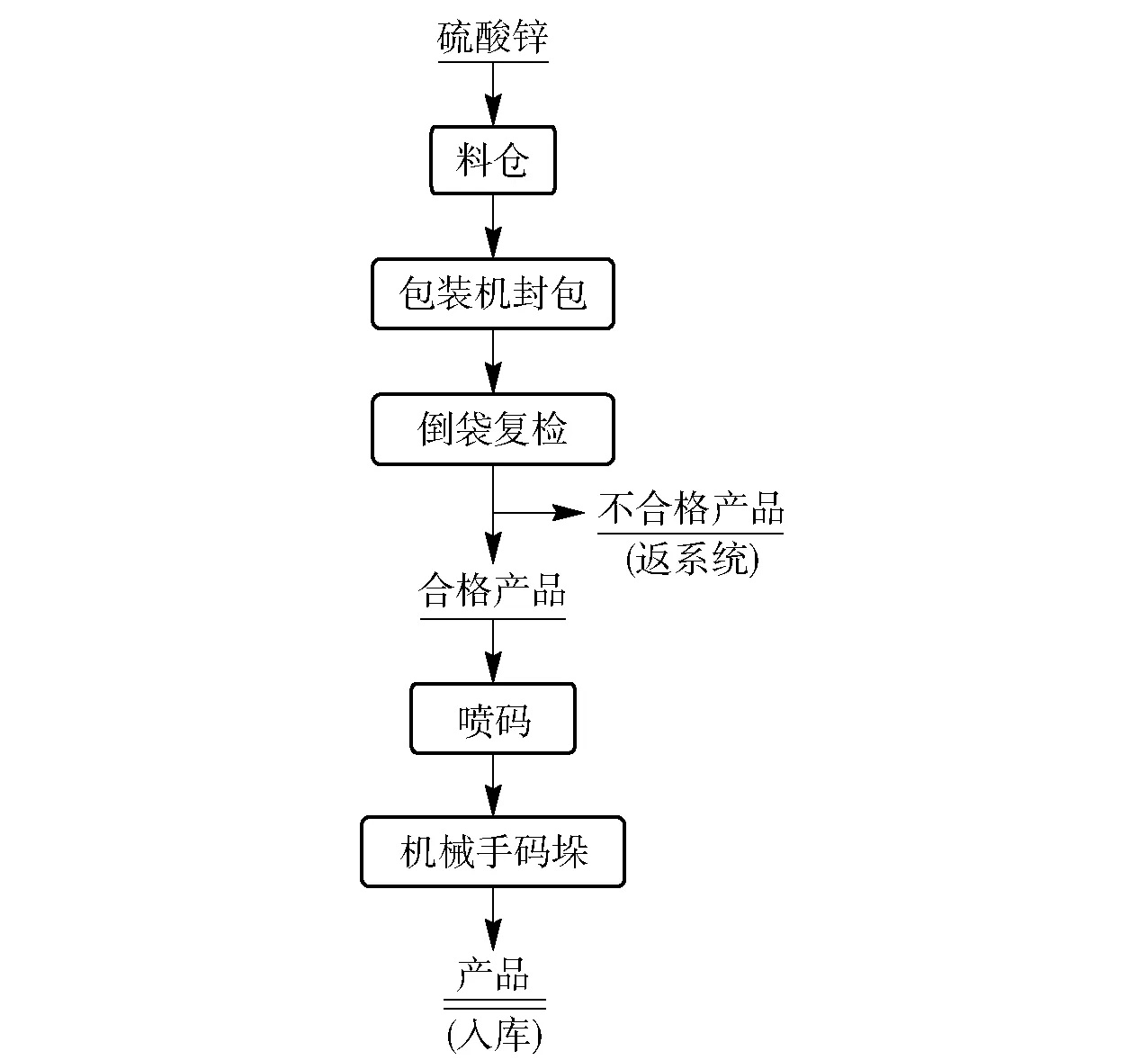

ER- 180型机器人码垛生产线是由敞口袋包装机、自动上袋机、缝包机、倒袋输送机、动态复检称、振平输送机、整形输送机、过渡输送机、抓取输送机、码垛机器人等多组设备联合组成,大幅提升了硫酸锌生产线的自动化水平,从下料包装到自动封口、称重、喷码标识到机械手抓袋码放,以及产品的运输入库,全部实现了机械化和自动化,减轻了员工劳动强度,提高了生产效率,提高了硫酸锌产品质量。硫酸锌包装工艺流程如图3所示。

图3 硫酸锌包装工艺流程图

2.4 采用刮板埋卸上料

安装了一台MS刮板埋卸机,物料通过刮板埋卸机运到加料口,再通过刮板加入到浸出槽中,减少了物料飞扬和损失,提高了金属回收效率。

2.5 地面采用瓷砖防腐处理

为彻底解决由于地面渗漏造成的有价金属损失,将地面采用瓷砖防腐处理,提高了金属回收率。

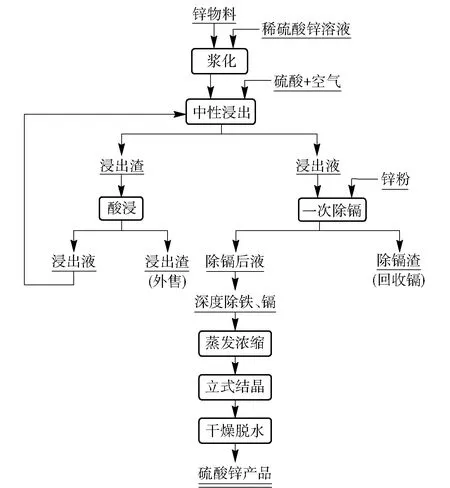

2.6 浸出工艺增加一道酸浸工艺

将旋涡尘在氧化条件下进行中性浸出,在金属浸出的同时,溶液中的Fe2+氧化成Fe3+进入中性浸出渣。中性浸出液进入除镉工序,中性浸出渣经酸性浸出后,酸性浸出液返到中性浸出,酸性浸出渣即铅泥外售。

改造后硫酸锌生产工艺流程见图4。

图4 改造后硫酸锌生产工艺流程图

3 改造后效果

(1)全部采用压滤机进行液固分离,可以将液固分离时间缩短30%以上,提高了生产效率。

(2)采用立式结晶机代替卧式结晶机,能够促使晶核均匀地悬浮在溶液中,确保结晶均匀,使结晶更好,效率更高。

(3)采用机器人码垛生产线可以减轻员工劳动强度,降低制造成本。

(4)采用MS埋料刮板卸料,可以减少物料飞扬;将烟气管道全部更换,使生产系统保持负压状态,使操作环境改善。

(5)厂房地面全部用瓷砖防腐处理,减少了有价金属的渗漏损失,提高了有价金属的回收率。

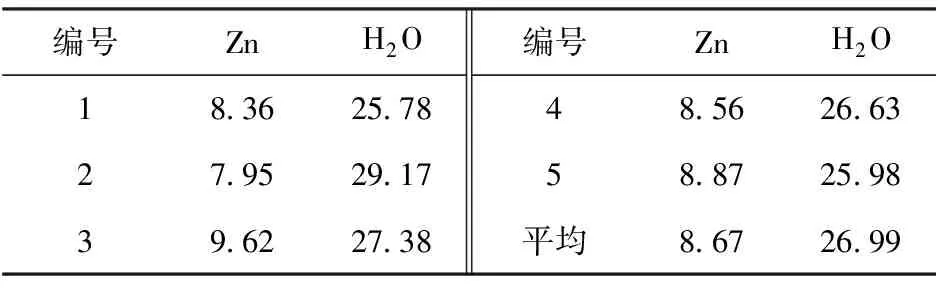

(6)浸出采用中性浸出和酸性浸出工艺,浸出渣含锌量大幅降低,改造后浸出渣含锌量见表3。由于在中性浸出工序进行鼓风氧化,相当于将原来的中性浸出工序和氧化除铁工序合并,简化了生产流程。

表3 改造后浸出渣锌含量 %

4 结语

经过改造,简化了生产流程,降低了能耗和劳动强度,提高了硫酸锌生产系统的装备水平,生产能力由改造前含锌物料投入量12 000 t/a提高到改造后的24 000 t/a,改造后,增加处理公司高杂物料12 000 t/a以上。硫酸锌产量由2017年平均10 000 t/a提高到目前平均20 000 t/a;锌回收率由88.24%提高到95.15%;硫酸锌质量合格率由97.6%提高到100%。同时,生产安全隐患得到解决,操作环境得到大幅改善。