电渣冶金的发展历程、现状及趋势

李正邦

(钢铁研究总院 冶金工艺研究所,北京 100081)

电渣冶金的发展历程、现状及趋势

李正邦

(钢铁研究总院 冶金工艺研究所,北京 100081)

介绍了国内外电渣冶金的发展历程及国内电渣冶金的起步与发展.其中,我国研究者在电渣重熔去夹杂机理方面的研究有独到的观点,百吨级电渣炉在低氢、低铝及凝固控制方面技术领先.在总结了电渣冶金优越性及局限性的基础上提出了电渣冶金在材料领域中的发展前景.

电渣冶金;现状;趋势

1 国外电渣冶金的发展历程

20世纪特种冶金三大突破是真空冶金、等离子冶金及电渣冶金.电渣冶金在世界上获得工业应用是20世纪60年代的事.

欧美国家的研究人员论述电渣发展史往往追溯到美国霍普金斯(R.K.Hopkins)于1940年获得的“凯洛电铸锭”专利(美国专利No.2191470)[1],但由于独家封闭性生产,技术上若干问题未能解决,例如因管状电极包装合金掉块引起铸锭成分不均等而未获推广.霍普金斯作为Kellogg公司技术负责人,长期垄断这一技术,用于高速钢(M2,T1)和高温合金(Fe-16Cr-25Ni-6Mo)的小量生产.1959年霍普金斯作为Firth-Sterling公司副总经理,新建3台3.6 t电渣炉,变直接冶炼为重熔精炼,电渣炉依旧沿用直流电源,铸锭接负极.霍普金斯及其同事仍误认为重熔过程是“埋弧放电”而不是电渣过程[2].

1953 年,苏联 Г.З.Вопошкевич 在电弧焊焊纵缝过程中发现电弧熄灭,其过程稳定,焊缝质量优异,由此发现了电渣焊.1953年后经巴顿电焊研究院历时5年的开发研究,于1958年5月在梅多瓦尔(Б.И.Медовар)院士的领导下,在乌克兰扎波洛什市德聂泊尔特钢公司建成0.5t P909型电渣炉4台[3,4],苏联电渣冶金工业拉开了序幕.

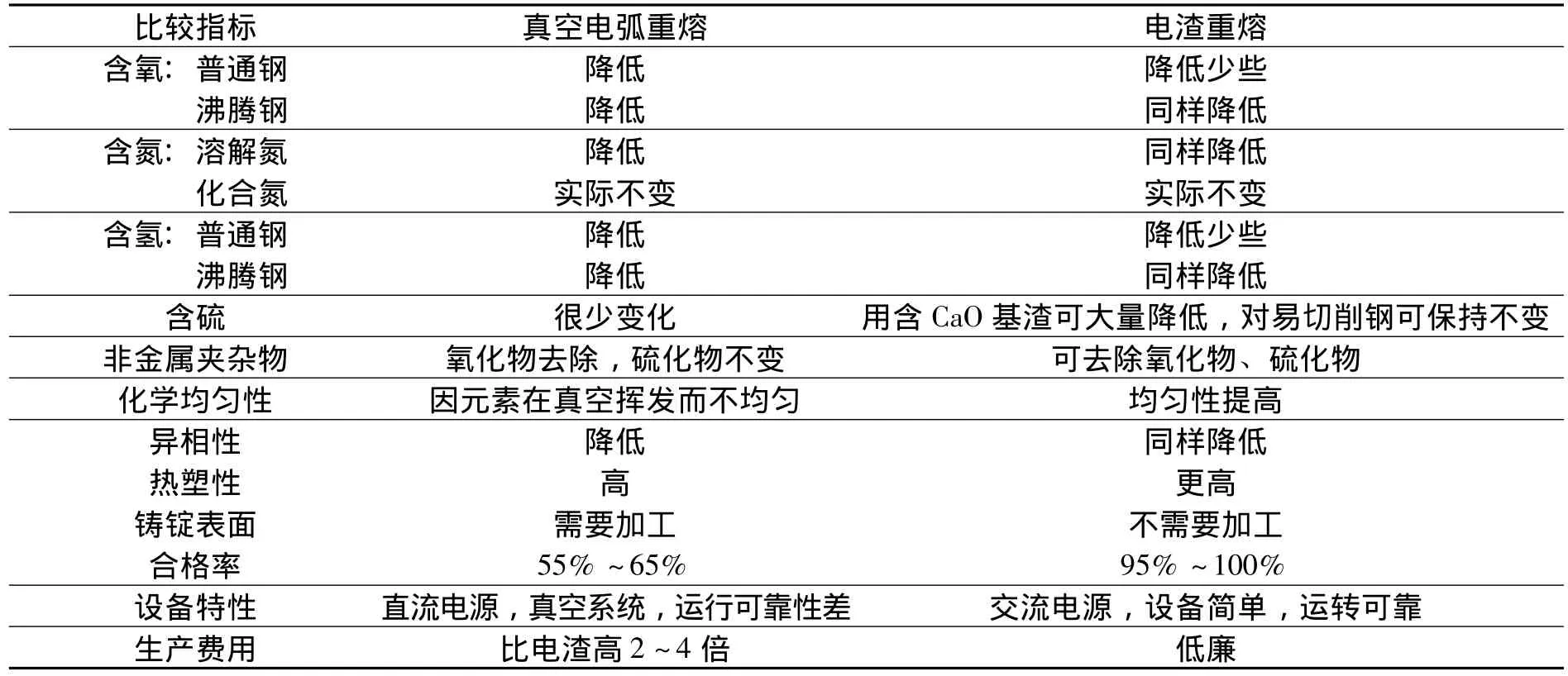

20世纪50年代由于钛合金的需要,美国真空电弧重熔生产能力扩张很快,年生产能力达15.3万t/a,以后,60年代钛合金市场萧条,相当一部分真空电弧炉转为生产超级合金与优质合金钢.1959~1965年美国和西欧电渣重熔与真空电弧重熔之间展开了激烈的技术竞争,这场竞争持续达7年之久.1965年西欧和美国冶金工作者作了全面的、系统的研究,其结论是电渣重熔设备简单,生产费用低廉,操作方便,铸锭表面光洁,热塑性好,成材率高(见表1).电渣重熔产品在纯净度方面不亚于真空电弧重熔,去硫、去除非金属夹杂物均超过真空电弧重熔,仅去气(N、H、O)不及真空电弧重熔,而在铸锭结晶方面优于真空电弧重熔,铸锭组织的致密性、化学成分均匀性还超过真空电弧重熔,没有低倍缺陷,成品率高.法国航空材料中心用电渣重熔钢制造协和喷气式客机起落架.一些生产真空冶金设备著名的公司开始转向制造电渣炉,这些公司是:美国Consarc公司、联邦德国Loybold-Heraeus公司、英国Birlec公司、奥地利Bohler公司和日本真空株式会社.

表1 英国资料对电渣重熔、真空电弧重熔的比较Table 1 Data of intercomparison for ESR and VAR by British literature

美国和西欧借助其雄厚的经济实力及技术基础,电渣技术在国际上发展极为迅速,出现飞跃之势,其表现为:

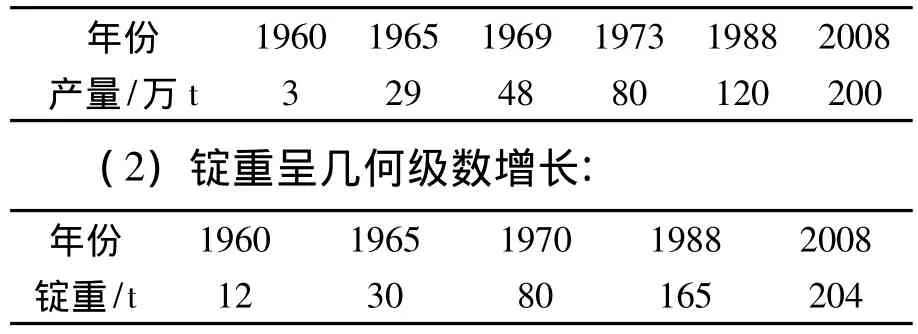

(1)产量呈抛物线增长:

1960 1965 1969 1973 1988 2008产量/万年份t 3 29 48 80 120 200(2)锭重呈几何级数增长:年份/t 12 30 80 165 204 1960 1965 1970 1988 2008锭重

(3)产品扩大.生产的优质钢及超级合金到1985年近300个牌号,开始用于生产有色金属(Al、Cu、Ti合金)及贵金属(Ag 合金).

(4)打破专业及行业的界限.1980年巴顿(Е.О.Пато)电焊研究所推广了电渣熔铸异形铸件ESC和双极串联电渣焊ESWB两项新技术,中国、日本、美国、西德、加拿大相继在电渣熔铸上有突破.电渣技术从焊接领域扩大到冶金领域,再扩大到铸造行业.

电渣钢产量继续增长,到1988年达到120万t,第1代电渣炉开始更新.苏联及东欧国家电渣炉台数、生产能力及产量是严格保密的.但据发达国家的情报分析,苏联电渣钢产量约40~45万t,东欧国家的产量约为4~5万 t.到1985年止,西方工业电渣炉达204台,其中38台是1975年以后新建的.值得注意的是,美国Erie市 National Forge公司92 t电渣炉、韩国Hundai国际公司92 t电渣炉、印度88 t电渣炉、英国British钢铁公司Scottish分公司50 t三相板坯电渣炉、中国台湾省高雄台湾重型机器公司30 t电渣炉、苏联уШ-107型多流电渣炉及电渣熔铸专用电渣炉уШ-106先后投产.

这一阶段随着重熔锭型的扩大、电渣熔铸管件及异形铸件的出现,对金属质量要求日益严格,要求对过程进行严格控制,开始用计算机控制电渣炉作业.要进行控制必须有模型,研究电渣重熔过程的理论模型应运而生,包括:热传递模型、物质传递模型(热力学模型、薄膜及渗透理论为基础的新传质模型)和热塑性模型.

A.Mittchell和F.S.Suarcz等人成功地把热传递模型与现代凝固理论结合起来,用热传递模型求得温度场,预测铸锭显微结构.计算机实际应用于电渣重熔,实现熔速、渣池电阻、电压波动闭环控制.

这一阶段一些生产超级合金的公司继续扩大生产能力,一批电渣炉相继建成并投产.如美国Teledyne Allvac公司建立23 t电渣炉,Inco合金国际公司两台电渣炉于1986年投产生产Ni基合金、Co基合金及其它耐热合金板锭及圆锭,锭重18 t.1992年Consarc公司制造100 t电渣炉在日本钢厂投产.

从美国电渣冶金生产的品种看,超级合金所占比重最大,电渣重熔钢总产量达52万t之多.具体为:碳钢及低合金钢占22%;工具钢及模具钢占27%;不锈钢及耐热钢占20%;镍基及钴基超级合金占31%.各厂产品结构相对稳定.

西欧与美国致力于电渣热封顶BEST法及电渣自熔模MIKW法生产大钢锭.乌克兰巴顿电焊研究所应用双极串联电渣焊,铸焊结合生产大毛坯,并研究电渣分批浇铸生产大锭.巴顿电焊研究所用电渣坩埚炉熔炼获得纯净钢水,与离心浇铸结合形成电渣离心浇铸CESC,将钢水浇入耐用金属模,形成电渣耐用模浇铸EPMC.

21世纪电渣冶金正在酝酿新突破,如真空电渣与高压电渣重熔、快速电渣重熔ESRR、电渣复合浇注、电渣浇铸空心锭及电渣浇铸铸件等.

2 我国电渣冶金的起步与重大发展

2.1 我国电渣冶金的起步[5]

1958年苏联公开技术限于电渣焊,而电渣重熔属于保密禁区.为解决焊缝热裂缝问题,我们采用了低碳钢板涂上锰铁合金粉末,得到成分均匀、组织致密的焊缝,热裂缝问题得到解决[6];并由此受到启示,利用废旧的高炉风管改装成结晶器,将电渣焊机改装成电渣炉,预熔了重熔渣料,将铁合金粉涂在电极上作自耗电极,冶炼出优质的高速钢.

1959年衡阳冶金机械厂生产了100kg高速钢电渣铸锭,还采用电渣重熔回收一批废旧高速钢刀具,成果于1959年10发表在《焊接》杂志建国10周年特刊上[7],这一成果受到国内冶金界关注.同期在衡阳冶金机械厂还试验成功了电渣冒口热封顶[8].

1959年11月北京钢铁学院朱觉教授率电冶金师生与作者所在的冶金建筑研究院电渣实验室合作,采用电渣重熔法研制成功了航空轴承钢.1960年5月冶金部召开了推广会,朱觉主持会议,李正邦、傅杰等作技术报告.

1960年8月重庆特钢、大冶钢厂等建立电渣车间,生产出无发纹钢、航空轴承钢、模具钢、工具钢、高温合金等一系列产品,为此,1965年被授予国家发明奖[9].

2.2我国电渣冶金的重大发展—200t级渣电炉

世界各国都致力于电渣重熔生产质量超过100 t的大锭,最成功的是德国Loybold-Heraeus公司为萨尔钢厂(Searsthl Gmbh)建的FB45/165G炉子,供电用可控硅变频电源0~10 Hz,短网感抗 cosφ=0.98,1971年建成以来生产正常,炉子负荷饱满,缺点是变频设备庞大昂贵,元件老化快,且低频使电毛细效应弱化.

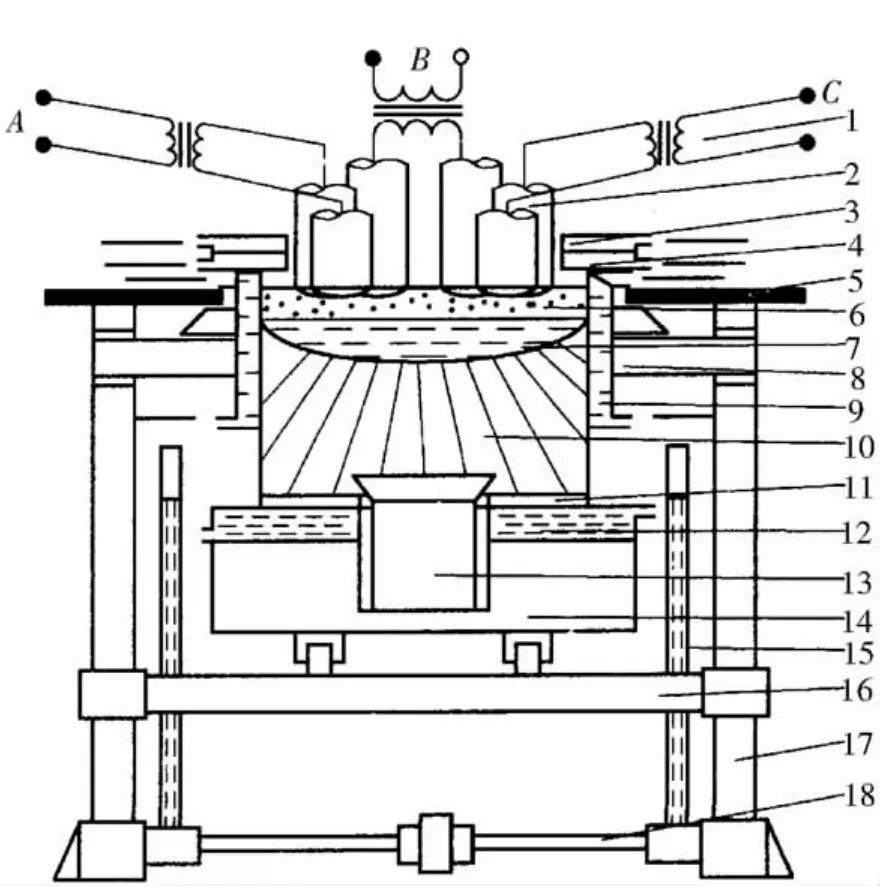

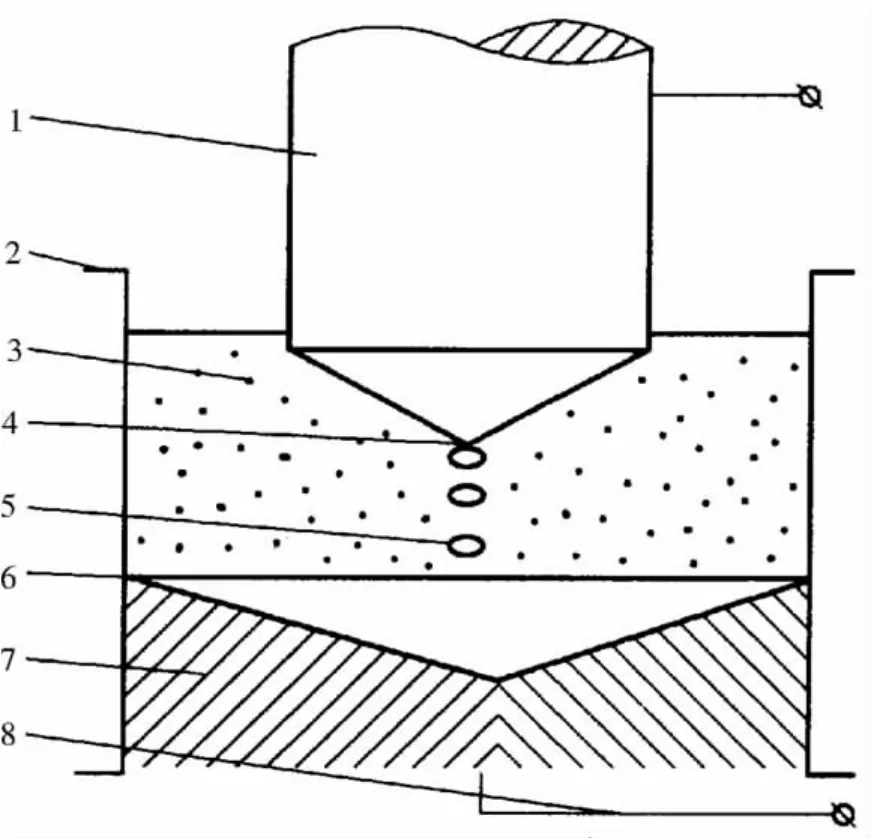

上海重型机械厂与北京钢铁学院合作,于1981年建成200 t级三相双极串联电渣炉 (见图1),1982年经国家鉴定后,为秦山300 MW核电站提供了124件毛坯.

图1 200 t电渣炉重熔示意图Fig.1 Schematic diagram of 200 t ESR

炉子由3根立柱呈等边三角形布置,每根立柱上有可上下移动、左右旋转的支臂,其端头夹持电极,夹持双极呈串联 (Bifilar)回路,重熔6根自耗电极分别由3个5 200 kVA单相变压器供电,变压器二次线抽零、3根抽零线同接引锭板,6根直径为500 mm的自耗电极同插入一个直径为2 800 mm的结晶器,液渣引燃,通电即可开始重熔;采用抽锭装置,可用短结晶器抽长锭,重熔过程3个旋转支臂可轮流更换电极,这种电渣炉3个变压器接三相电网,有利于电网平衡,双极串联可以降低回路感抗,提高设备功率因数,短网感抗cosφ=0.87~0.96.因双极串联两极间有效电阻RS增大,从而提高电效率ηE=RS/(RS+Σr)(其中Σr为短网电阻之总和).设两路供电电网,防止长时间重熔断电;水路有两路水源,有深水井可控制夏天进水温度不大于25℃,并有磁化水处理装置;有抽风排烟除尘系统及烟气净化处理设备.这无疑是一台设计精巧、功能齐备、动作灵活的电渣炉,在世界上实属罕见[10].多年来,上海重型机器厂摸索出一套成熟工艺,在工艺上的创新如下:

(1)低氢控制[11].200 t电渣炉熔炼中空气与熔渣界面积达5 m2,上海地区空气湿度偏高(最高达30 g H2O/m3),要防止重熔过程中钢液吸氢,采取的有效措施为:自耗电极冶炼用RH炉精炼,Al2O3粉焙烧去Al(OH)3,结晶器热水启动,用石墨电极在结晶器内造渣,通干燥空气保护,渣中适度加入SiO2,降低 (O2-)的活度等.

(2)凝固控制[12].熔炼开始时增大功率,熔速高达5 t/h,加强冷却,重熔过程熔速递减,保持熔池深度≤1/2铸锭直径,铸锭中心二次枝晶仅2 mm,超声探伤φ1.1 m,未发现缺陷.

(3)低铝控制[13].汽轮机转子要求含w(Al)≤0.01%.电渣重熔过程中渣-钢界面铝的浓度梯度大,易增铝,上重厂采用60CaF2-20CaO-20Al2O3渣(质量分数/%),通过渣成分调整,渣氧化性适度,选择脱氧剂及采用相应脱氧技术并控制自耗电极残铝量,使生产的300 MW和600 MW转子钢重熔锭的Al质量分数在0.005% ~0.007%之间.

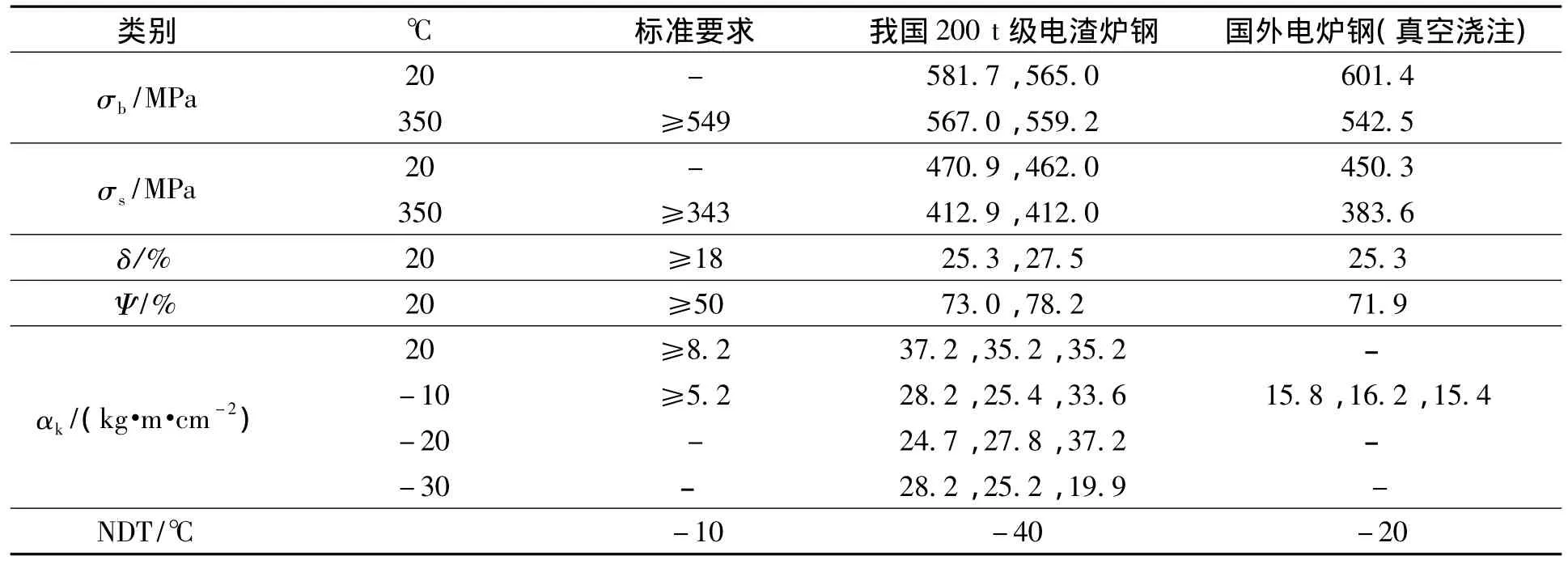

采用了上述技术,1989年试制600 MW核电站模拟件,材料的均匀性与纯净度极高,w(C)变化为 ±0.01%,氧质量分数为0.001%,硫质量分数为0.000 5%,氢质量分数小于0.000 1%,达到国际先进水平.上海重型机器厂电渣钢与国外电炉真空铸锭钢性能比较见表2.

表2 200 t电渣钢与国外电弧炉真空铸锭钢性能比较Table 2 Performance compare of ingots by ESR and EAF

2.3 电渣重熔去夹杂机理的研究

电渣重熔能够净化金属、显著地去除非金属夹杂物是公认的事实,但对其机理各国研究者持有不同的观点.

电渣重熔过程分3个阶段(见图2):(1)在自耗电极端头金属熔化汇聚成滴;(2)金属液滴脱离电极下落,穿过渣池;(3)下落液滴在铸锭上端形成金属熔池.

图2 电渣重熔示意图Fig.2 Schematic diagram of ESR

苏联 Ю.В.Латаш[14]和日本真殿统[15]认为,电渣重熔去除夹杂物的主要途径是夹杂物自金属熔池浮升进入渣池,他们引用Stokes公式加以说明,主张减慢重熔速度以保证质量.这一观点被美国 G.K.Bhat[16]和英国 G.Hoyle[17]加以引用.另外, 前 苏 联 И.А.Гаревский[18]和 德 国W.Riching[19]等认为电渣重熔去除夹杂作用主要发生在熔滴穿过渣池阶段,主张细化熔滴.联邦德国 T.El.Gammal[20]、日本长谷川正义[21]研究以电流变频细化熔滴.作者和傅杰于1961年同时指出电渣重熔过程中氧化物夹杂的去除不是由于在金属熔池内的浮升,而是由于熔渣对夹杂物的吸收和溶解;且最早发现电渣重熔去除非金属夹杂物主要发生在电极熔化末端熔滴形成阶段[22~24],并以金相法统计电极末端熔化区和铸锭中夹杂物面积及单位面积夹杂物个数为基础得出结论.随后,傅杰截取出重熔过程中的不同部位及尺寸的金属熔滴,进一步提出电渣重熔钢中的原始夹杂物在熔滴阶段已基本去除和溶解.重熔钢中的夹杂物主要是钢中溶解的氧与钢中元素反应形成的新生夹杂物,因此,防止金属氧化和改善结晶条件,对重熔金属纯洁度起决定作用.

苏联 Б.И.Медовар在 1970 年出版的《电渣重熔》书中,引用傅杰的数据和论点,但认为金属液滴置取后激冷新生夹杂物未完全析出,其结果可能不够精确[25].

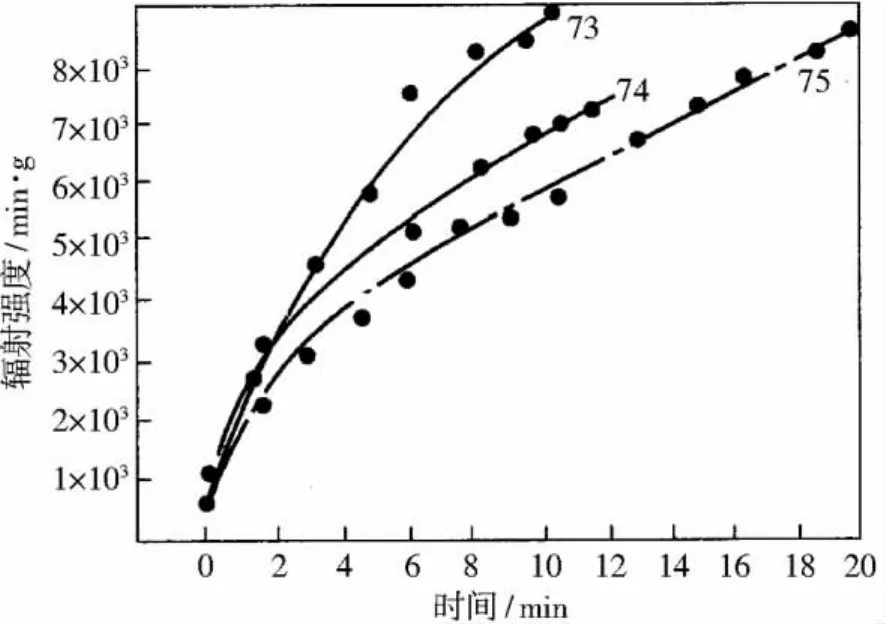

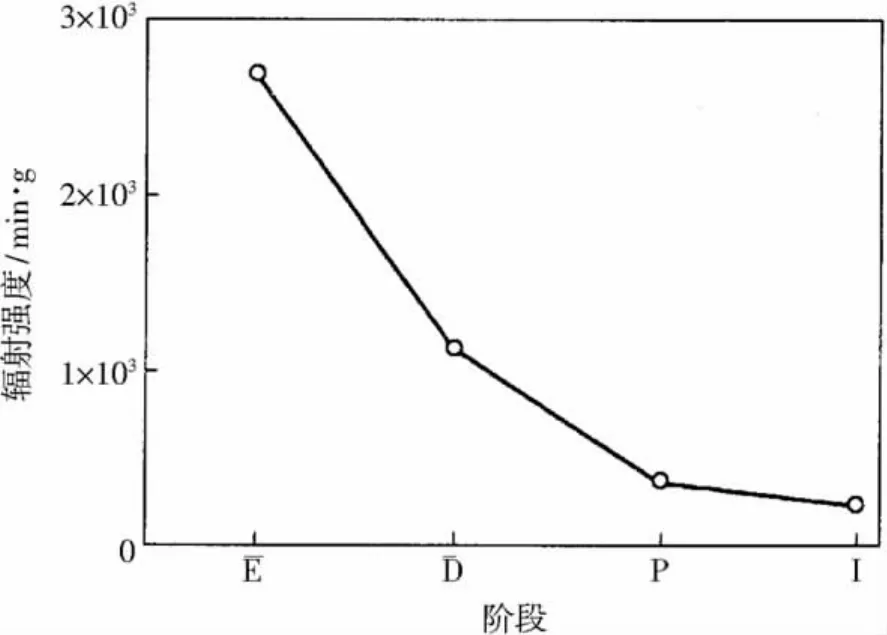

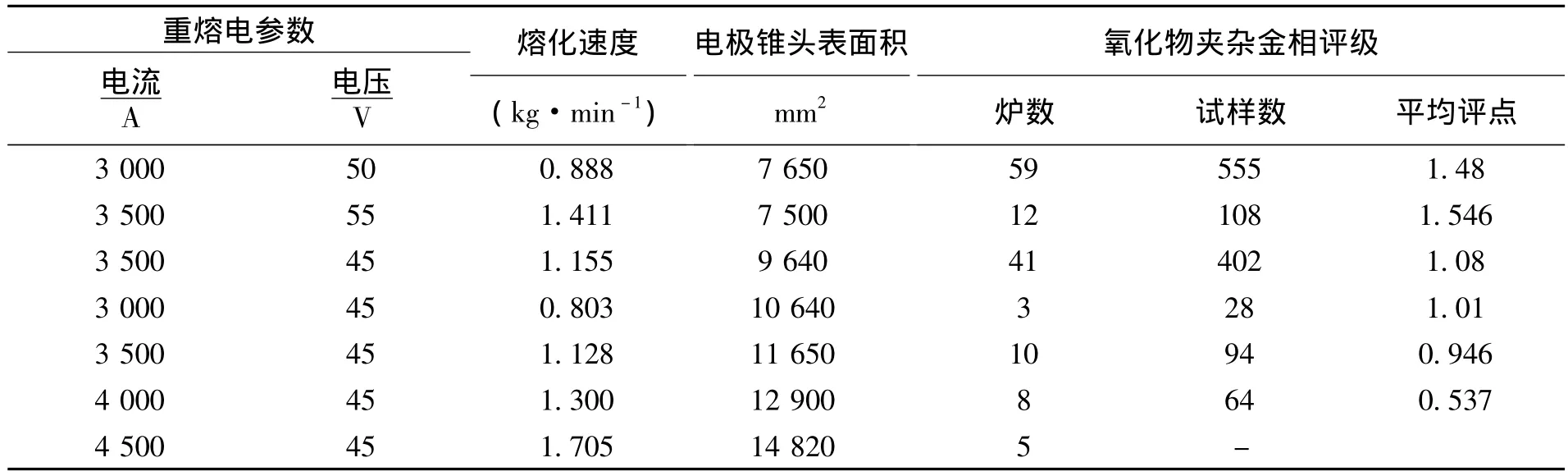

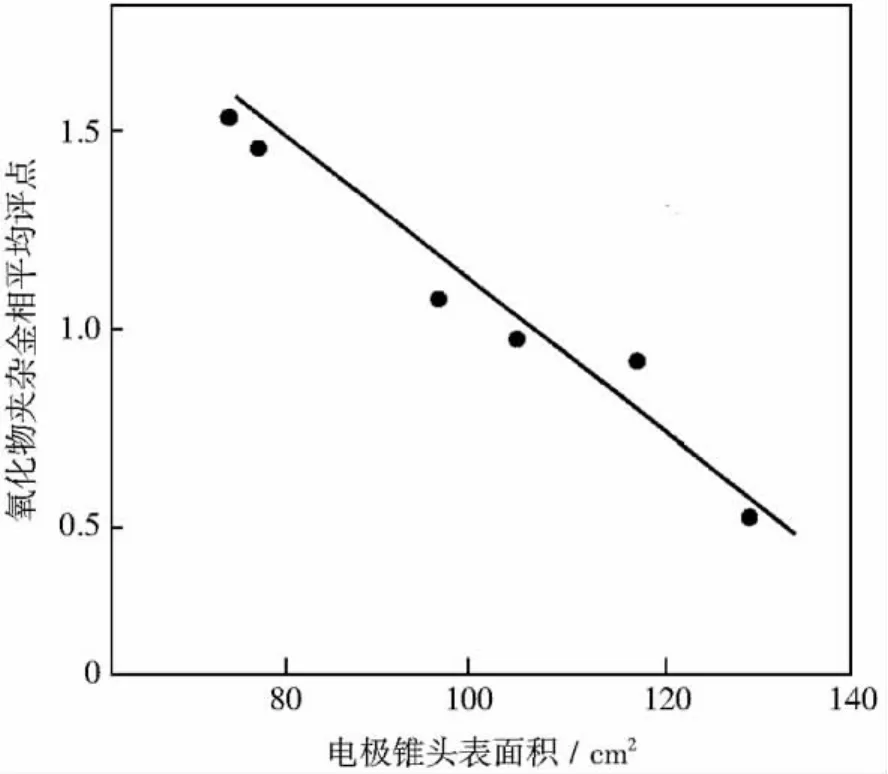

为此,作者又置取端头、熔滴与熔池金属,立即进行缓冷,保证夹杂物充分析出[26],同时用更为灵敏的放射性同位素Zr95O2作指示剂测定电渣重熔钢中夹杂物去向及各阶段提纯效果.由图3可见重熔过程随时间延续,渣中放射性强度增加,可见夹杂物去向是被炉渣吸收.由图4各阶段放射性强度变化测得夹杂物Zr95O2的总去除率为86%,其中在端头熔滴形成过程去除53%,在熔滴滴落过程再去除夹杂物28%,金属熔池仅去除夹杂物5%,可见,电渣重熔过程熔滴形成阶段去除的Zr95O2约占总去除量的2/3.调节重熔电规范可获得不同熔速和不同电极熔化锥头面积,由表3、图5可见,随锥头面积增大,重熔提纯净化效果增强.

图3 渣中放射性强度随时间变化关系Fig.3 Change of radiation intensity

图4 电渣重熔各阶段中放射强度变化Fig.4 Change of radiation intensity in the process of ESR

通过热力学计算证实钢中夹杂物被炉渣吸附是自发过程[27,28].

作者于1988年4月在美国圣迭戈召开的第九届国际真空冶金会议上系统报告这一成果.

表3 电极锥头面积对夹杂物的影响Table 3 Relation between inclusion and cone area of the electrode

3 电渣冶金的现状

图5 电极锥头表面积对提纯去除夹杂物的影响Fig.5 Relation between cone area of the electrode and extraction of inclusion

根据有关资料推算,世界上电渣钢的生产能力超过340万t/a,而实际生产电渣钢及合金总量随金融海啸波动较大.乌克兰Б.Е.巴顿院士曾预计在21世纪,电渣钢可占钢总产量的1%.这预料偏于乐观.截止2006,世界各国现有工业电渣炉328台.世界最大的电渣炉是:西德萨尔钢厂165 t电渣炉FB45/165G型电渣炉及我国上海重型机器厂200 t级电渣炉.苏联新西伯利亚电热厂200 t级电渣炉因技术未过关,已宣告失败.最大的板坯电渣炉是苏联双极串联70 t板坯电渣炉.苏联双极串联电渣焊可焊接直径3m的铸件,焊缝纵向截面可达10 m2.世界上最大电渣车间是乌克兰扎波洛什市德聂泊尔特钢厂电渣车间.有电渣炉22台,生产能力超过10万t/a.

电渣重熔的钢种有:低合金高强度钢、轴承钢、工具钢、模具钢、不锈耐热钢、高温合金、耐蚀合金、电热合金、精密合金等.世界各国生产材料钢号已超过400个.近年电渣重熔进一步扩大应用于生产有色金属 Al、Cu、Ti、Mo合金及贵金属Ag合金.

世界各国电渣技术研究中心有:乌克兰巴顿电焊研究院、俄罗斯电热设备科学院ВНИЭГО,美国联邦矿业局Albany冶金研究中心,德国Max-Plank研究所,日本神户制钢技术开发中心,加拿大哥伦比亚大学电渣实验室等.

世界上电渣冶金技术先进的国家是苏联、中国、美国、德国、日本、英国、奥地利.应用电渣冶金成熟的国家有瑞典、法国、捷克、德国、比利时和印度.已掌握了电渣冶金技术的有意大利、西班牙、卢森堡、以色列、南非、澳大利亚、巴西、韩国、波兰、匈牙利、罗马尼亚、越南、朝鲜等.

世界性电渣冶金国际会议召开过11次之多,1966~1975年召开了5届电渣冶金国际会议,从1975年在联邦德国慕尼黑召开的第五届国际冶金真空会议起,电渣重熔与真空冶金合并,通称“国际真空冶金会议”,每三年一届,电渣冶金论文在历届会议上占相当大的比例.而特种熔炼学科的名流学者,或是从事电渣,或是科研涉及电渣领域.

1982年11月第七届国际真空冶金会议在日本东京召开,有关电渣冶金论文占特种冶金的比例是11%;1988年4月第九届国际真空冶金会议在美国圣迭戈召开,有关电渣冶金论文占特种冶金的比例是33%.上世纪90年代在西方国家电渣冶金技术趋向成熟,电渣重熔又正是冶炼最后工序,各厂家视为看家本领,为保护技术秘密,企业界不再像电渣技术萌芽期那样热衷于技术交流,在1992年第11届国际真空冶金会议上涉及电渣冶金论文仅12篇.

2001年为纪念世界级电渣冶金专家梅多瓦尔(Б.И.Медовар)逝世一周年,在乌克兰基辅召开学术研讨会,世界各国电渣冶金专家纷纷送去论文以资纪念.研讨会发表了33篇顶级论文;论文作者有美国 R.J Roberts、G.K.Bhat,奥地利W.Holzguber,加 拿 大 A.Mitchell, 俄 罗 斯В.Е.Paton及我国傅杰教授.2007年在法国召开《国际金属加工铸造会议》,又发表7篇顶级论文.综观分析,作者以为最有希望的将是当前奥地利Inteco公司W.Holzguber提出的快速电渣重熔,它将凝固系数提高,达到生产率高一倍效果.此外,乌克兰巴顿电焊研究所开发的结晶器导电技术对促进电渣浇注的发展也有战略意义.

4 电渣冶金的优越性和局限性及其在材料领域的应用前景

应用电渣冶金技术,产品具有以下优势:

(1)性能优越:电渣冶金生产的金属纯净、组织致密、成分均匀、表面光洁.产品使用性能优异.如用GCr15电渣钢制成轴承的寿命是电炉钢轴承的3.35倍.

(2)生产灵活:电渣重熔可生产圆锭、方锭、扁锭及空心锭.电渣熔铸可生产圆管、椭圆管、偏心管、方形管.所熔铸的异形铸件从几克重的金属假牙到150 t的水泥回转窑炉圈.

(3)工艺稳定:质量与性能的再现性高.

(4)经济合理:设备简单、操作方便、生产费用低于真空电弧重熔,金属成材率高,对超级合金、高合金及大钢锭而言,可以提高成材率,其效益足以抵消生产成本.

(5)过程可控:过程控制参量较少,目标参量易达到,便于自动化.对产品微量化学成分、夹杂物的形态及性质、晶粒尺寸、结晶方向、显微偏析、碳化物颗粒度及结构等都能予以控制.

同时电渣冶金也存在着以下局限性:

(1)电耗较高:世界各国电渣重熔电耗一般为1 200~1 600 kW·h/t,而电渣熔铸空心管件电耗更高,因此国内外冶金工作者致力于采用大填充比提高热效率以降低电耗.

(2)氟的污染:电渣冶金渣中含较多CaF2.在过程中逸出的 HF、SiF4、AlF3、SF6、CF4等有害气体危害工人健康,造成环境污染,从发展需要应开发无氟渣或低氟渣以及在排烟系统吸氟等技术.

(3)批量少,管理不便:电渣重熔一炉一个钢锭,批量小,检验量增加,管理不便.必须自动控制稳定工艺以电炉母炉号为一批.

如何发展电渣冶金技术的优越性,改善与消除其局限性,一直贯彻电渣冶金技术发展的始终.

电渣冶金正处在发展阶段,21世纪在产品结构上出现以下趋势:

(1)电渣重熔在中型及大型锻件生产中,将处于优势地位,如生产300 MW以上的汽轮机及发电机转子、核电站压力壳及主管道、大型水轮机叶片及大轴等用的毛坯.

(2)在生产优质工具钢、模具钢、马氏体时效钢、双相钢管坯及冷轧辊中,电渣重熔占绝对优势.

(3)对于要求疲劳周期的弹簧钢等重要产品,如枪炮弹簧及仪表弹簧,将选用电渣重熔;航空轴承及仪表轴承用钢,依然采用电渣重熔生产.

(4)在超级合金领域(高温合金、精密合金、耐蚀合金、电热合金),电渣重熔早在上世界80年代末产量上已超过真空电弧重熔,新开发的合金电渣重熔也已占绝对优势.

(5)有色金属的电渣重熔正处于发展阶段,方兴未艾.

(6)在电渣熔铸管件及环件、电渣熔铸异形件上有独到之处,占独特地位.

[1]Hopkins R K.US Patent 219147,1940.

[2]Nafaziger R H.The electroslag melting process[M].Bulletin:United states bureau of melting,1976:1 -14.

[3]Лейьеизон C A.Производство сталь Методом Электрошлакого Переплавз Металлургиздат,1962.

[4]Медовар Б И,Латаш Ю Б.Электрошлаковый Переплав НаучноТехническое Издагеьствр Москва,1963.

[5]李正邦.历史的见证—庆祝我国电渣冶金诞生50周年[C]//中国金属学会特殊钢分会.2008年全国电渣冶金学术会议文集,太原:2008.

[6]李正邦.焊接,1959(7):9.

[7]李正邦.电渣熔炼高速钢[J].焊接,1959(10):7-9.

[8]李正邦.利用电渣法减少冒口[J].焊接,1959(11):9.

[9]国家发明奖,项目名称:电渣冶炼合金钢工艺,编号:000148,发明人:曾乐,李正邦,朱觉,印祥麟.

[10]Zhu J.The development of electroslag melting in China,a 200t ESR furnace in China[C]//Proceeding of 9th Inter.Conference on vacuum metallurgy,USA,1988:1057.

[11]向大林.低氢控制:中国,ZL92108419.6[P].1992.

[12]刘椿林,向大林.200t级电渣炉中的主要工艺问题[J].特殊钢(电冶金专集),1987:42-47.

[13]向大林.200吨电渣炉的低氢控制及氢的行为[J].钢铁,1991,26(7):22 -25.

[14]Латэш Ю·В,Модовар Б·И.Автоматическая свэрка[M].1960(9):17.

[15]Madono.Production of aluminum - iron base alloys by electroslag melting[C]//Second International Symposium on electroslag remelting technology,Symposium Proceeding partⅠ.Pittshurgh,1969.

[16]Bhat G K.The process of first international symposium on electroslag consumable electrode remelting and casting technology[C].Pittsburgh,1967.

[17]Hoyle G.electroslag refining[R].Bisra open rep,1966,MG/A/416/66.

[18]Гаревских И А,Шулвте Ю А.Повершенства и Вопросы Совершенстваный Электрошлакового перелава[J].Сталь,1962(1):39 -46.

[19]Richling W.Inclusion behavior during ESR[J].Neue Hutte,1962(1):565.

[20]Gammal T E.The role played by the electric current on metal droplet formation in the ESR process[C]//Proceedings of the Fourth International Symposium on ElectroslagRemelting Processes.Tokyo,Japan,1973.

[21]Hasegawa M.The influence of frequency of ESR[J].Journal of the iron and steel of Japan,1976(2):201.

[22]李正邦.电渣冶金的几个问题[C]//全国电渣冶金第一届会议集.1961:12.

[23]李正邦.电渣重熔工艺参数对去除夹杂物的影响[J].钢铁,1966(1):20 -24.

[24]傅杰,朱觉.GCr15钢电渣重熔的研究[C]//全国电渣冶金第一届会议论文集.1961.

[25]Mедовар Б И.Электрошлаковыи Переплав[M].Киевнлу Ковл,1970.

[26]李正邦.电渣重熔去夹杂物机理[J].钢铁,1980(1):20-26.

[27]李正邦.电渣重熔去夹杂物机理[C]//钢铁研究总院论文集.1979:66-67.

[28]李正邦.第二届冶金物理化学学术年会[C].1979:66-67.

Development process,current situation and trends of electroslag metallurgy

LI Zheng-bang

(Department of Metallurgical Technology,Central Iron &Steel Research Institute,Beijing 100081,China)

Development process of domestic and international ESR was described,including the start and development of domestic electroslag metallurgy.Unique point was hold about the mechanism of elimination of inclusion in the process of ESR.The control technology of low -hydrogen,low -aluminum and solidification in the process of producing 100 ton class ingots was leading.Based on the advantages and limitations of ESR,the development potential in the field of new material was raised.

electroslag metallurgy;current situation;trends

TF 141

1671-6620(2011)S1-0079-07

2010-10-15.

李正邦 (1933—),男,北京人,中国工程院院士,E-mail:lizhengbang@sina.com.