高速钢刀具固体润滑涂层的研究

孙 凯, 刘凤霞, 安 宁

(1.辽宁工程技术大学实验实训中心,辽宁阜新 123000;2.辽宁工程技术大学应用技术学院辽宁阜新 123000;3.四川建筑职业技术学院土木系,四川德阳 618000)

高速钢刀具固体润滑涂层的研究

孙 凯1, 刘凤霞2, 安 宁3

(1.辽宁工程技术大学实验实训中心,辽宁阜新 123000;2.辽宁工程技术大学应用技术学院辽宁阜新 123000;3.四川建筑职业技术学院土木系,四川德阳 618000)

为了解决高速钢刀具磨损快的问题,延长刀具使用寿命,通过研究磷化处理加固体润滑涂层的工艺方法,在刀具表面制备出了以WS2为主的固体润滑涂层。实验证明:在外加磁场(3.0×10-3T)作用下,刀具表面磷化膜的粗糙度得到较好的控制;此时进行固体润滑剂涂覆刀具处理,涂层厚度达4.935μm,刀具使用寿命最高,比未进行处理的刀具寿命提高1.8倍。

磷化处理;固体润滑涂层;刀具寿命

0 前言

在现代机械加工中,高速钢因具有较高的强度和韧性、一定的硬度和耐磨性、可加工性好等特点成为制造金属切削刀具的主要材料。但是受高速钢自身性能的影响,在切削加工中易发生扩散磨损和相变磨损,从而降低刀具的使用寿命。为了提高高速钢刀具的使用寿命,目前多采用对刀具进行涂层处理的方式。以MoS2等固体润滑材料为涂层材料的软涂层刀具[1],既保持了刀具良好的韧性和较高的强度,又降低了摩擦系数;不仅提高了刀具的切削性能,而且大大延长了刀具的使用寿命。

钢铁零件在含有锰、铁、锌、钙的磷酸盐溶液中进行化学处理,使其表面形成一层难溶于水的磷酸盐保护膜的方法叫做磷化处理[2]。本研究以 WS2为主要固体润滑涂层材料,对高速钢刀具表面进行涂层处理。在涂层处理前,先对刀具进行磷化处理,以提高固体润滑涂层在刀具表面的吸附能力,并研究外加磁场对高速钢磷化膜成膜质量的影响。

1 实验

1.1 仪器设备

电子天平,恒温槽,长直螺线管,软铁棒,励磁直流电源,粗糙度测定仪,烘箱,平底铣刀,XH714加工中心。

1.2 主要试剂

质量分数为85%的浓 H3PO4,ZnO,质量分数为36%的 HCl,Zn(NO3)2·6H2O,质量分数为5%的Na2CO3,质量分数为2%的苏打肥皂水,WS2,纳米氧化铝,无水乙醇。

1.3 磷化液的配制

按容器计算出配方用量。将 H3PO4倒入磷化槽内加热,搅拌中缓慢加入预先用水释稀好的ZnO,待ZnO全部溶解后再加入Zn(NO3)2·6H2O,完全溶解后即可应用。

1.4 涂层制备工艺流程

2 结果与分析

2.1 磁感应强度对刀具涂层性能的影响

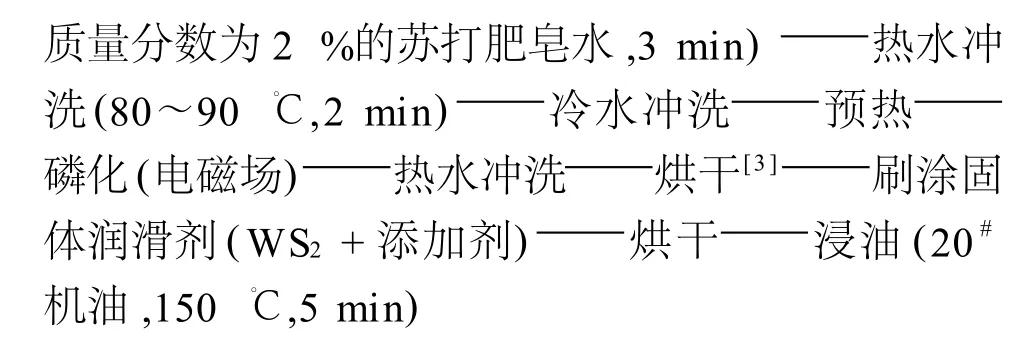

在磷化处理中使用外加磁场对刀具涂层的影响主要体现在对磷化膜表面粗糙度的影响上。通过改变磁感应强度,用表面粗糙度测量仪测定磷化膜的表面粗糙度。图1,图2为磁感应强度对刀具增重及刀具表面粗糙度的影响。

图1 磁感应强度与刀具增重的关系

图2 磁感应强度与刀具表面粗糙度的关系

图3 磁感应强度与刀具涂层厚度的关系

由图1,2可知:加外加磁场后,刀具增重开始明显增加,同时磷化后刀具表面粗糙度也粗化;当磁感应强度增大至3.0×10-3T时,增重和粗糙度均达到最大,此时表面微观形貌最均匀、致密,相比于不加外加磁场的高速钢刀具增重近30%,粗糙度增加46%。这是因为磷化反应的速度取决于整个反应系统的熵。一定强度的磁场可以降低磷化处理系统的熵值[4],降低磷化膜生成的条件,故可以有效地形成磷化膜。所以,外加磁场有利于高速钢刀具表面磷化处理的进行,促使磷酸铁盐和磷酸氢铁盐有序排列,能够更快地沉积在金属表面上。

图3为磁感应强度与刀具涂层厚度的关系。由图3可知:当磁感应强度增大至3.0×10-3T时,所得涂层最厚。

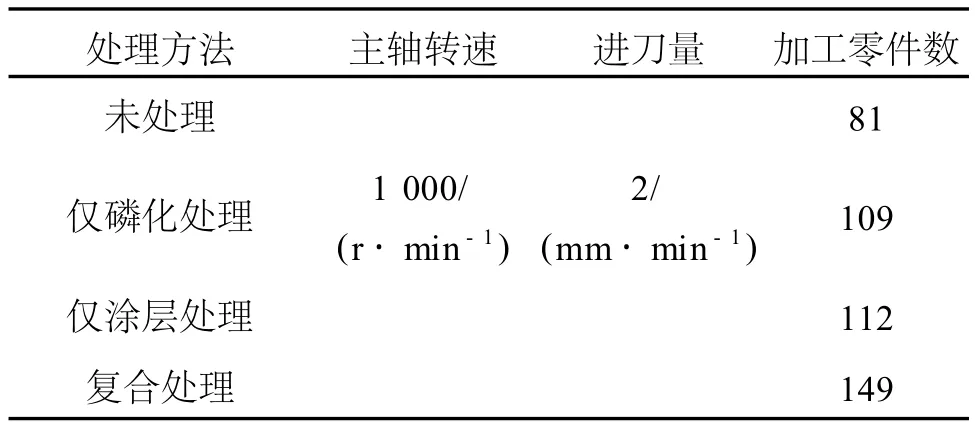

2.2 刀具使用寿命

表1为经不同方法处理后所得刀具的使用寿命。由表1可知:经单纯磷化处理或单纯涂层处理,都能提高刀具的使用寿命,但效果不是非常明显;而将二者复合处理(磷化加固体润滑剂涂层复合处理)后,所得刀具的使用寿命提高较大,可比未处理刀具的使用寿命提高1.8倍。

表1 不同处理方法所得刀具的使用寿命

3 结语

外加磁场可以降低整个磷化处理系统的熵值,对高速钢磷化过程中磷化膜的成膜、外观及膜的表面粗糙度等能够产生直接影响。当磁感应强度为3.0×10-3T时,高速钢磷化处理形成的磷化膜的表面粗糙度为2.739μm,此时对刀具进行固体润滑剂涂层处理,涂层厚度达4.935μm,刀具使用寿命比未进行任何处理时提高1.8倍。

[1] 邓建新.软涂层刀具的发展与应用[J].工具技术,2005,39(3):35-37.

[2] 弗里曼D B.磷化与金属预处理[M].侯钧达,吴哲,译.北京:国防工业出版社,1989.

[3] 夏致斌.高速钢刀具磷化处理试验研究[J].表面技术,2008,37(4):42-45.

[4] Bataineh O,KlameckiB,KoepkeB G.Effectofpulsed magnetic treatment on drill wear[J].Journal of Materials Processing Technology,2003,134(2):190-196.

Solid Lubricant Coating for High-Speed Steel Cutting Tools

SUN K ai1, LIU Feng-xia2, AN Ning3

(1.Experiment Practice Training Center,Liaoning Technique University,Fuxin 123000,China;2.College of Applied Technologies,Liaoning Engineering and Technical University,Fuxin 123000,China;3.Detp.of Civil Engineering,Sichuan College of Architectural Technology,Deyang 618000,China)

To solve the faster wear problem of high speed steel tools and extend their service life,a WS2-based solid lubricant coating is prepared on the surface of cutting tools through the study of a process of phosphating plus solid lubricant coating.Experiments show that under the action of an externally applied magnetic field(3.0×10-3T)the roughness of phosphate coating on cutting tool surface can be better controlled,and cover cutting tools with a 4.935μm thick solid lubricant layer at that time,the cutting tools will have the longest service life,1.8 times longer than that of untreated ones.

phosphate treatment;solid lubrication layer;cutting tool life

TG 174

A

1000-4742(2011)04-0027-02

2010-11-02