B4C微粒尺寸对镀铁层性能的影响

王金亮, 迟长志, 高洪生, 王宝祥

(辽宁工程技术大学材料科学与工程学院,辽宁阜新 123000)

B4C微粒尺寸对镀铁层性能的影响

王金亮, 迟长志, 高洪生, 王宝祥

(辽宁工程技术大学材料科学与工程学院,辽宁阜新 123000)

通过电沉积工艺研究了在镀液中添加不同尺寸的B4C微粒后所得镀铁层的表面形貌、显微硬度、磨损量和腐蚀速率。结果表明:当B4C微粒尺寸为20μm时,镀层可获得最佳的综合性能;B4C微粒过小,镀层磨损量大;过大,微粒处产生裂纹源,耐蚀性差。

镀铁;复合镀层;B4C微粒;显微硬度;耐蚀性

0 前言

镀铁具有镀速快、镀层硬度高、耐磨性好、成本低、产生的废液对环境的污染较小等优点,在机械零部件的修复方面有着广泛应用[1]。镀铁技术中一个主要的研究方向是进一步强化镀层。硬质微粒B4C具有密度低、弹性模量高、耐磨及耐蚀等优点,是比较理想的增强材料。

本实验研究了添加不同尺寸的B4C微粒后所得镀层的表面形貌、显微硬度及腐蚀速率,找出最佳的微粒尺寸,并探讨其对镀铁层各项性能指标的影响规律。

1 实验

1.1 实验材料

采用不对称交-直流镀铁电源,双阳极单阴极电极,并辅以机械搅拌机。试样为普通Q 235钢。镀件与阳极均为长35 mm,宽20 mm,厚2 mm的长方体试样。

1.2 工艺流程

1.3 镀铁工艺参数

FeCl2·4H2O 400 g/L,B4C 20 g/L,p H 值1.0,45℃,2 h。镀液中加入的B4C微粒的直径分别为10μm,20μm,30μm和40μm。

1.4 性能检测

将施镀后的试样浸泡在质量分数为10%的HCl溶液中,时间为2 h,在规定时间下测定镀层的腐蚀失重,将腐蚀失重折算为单位时间内的腐蚀量来表达耐蚀性能指标。用S7X-550型电子扫描显微镜观察镀铁试样的表面形貌,放大倍数为700倍。用71型显微硬度计测量镀层的硬度,加载重量为100 g。用ML-100型磨料磨损试验机对镀层进行磨损实验,加压载荷为30 N,磨损时间为3 min,磨盘上的砂纸为240#水磨砂纸。

2 结果与讨论

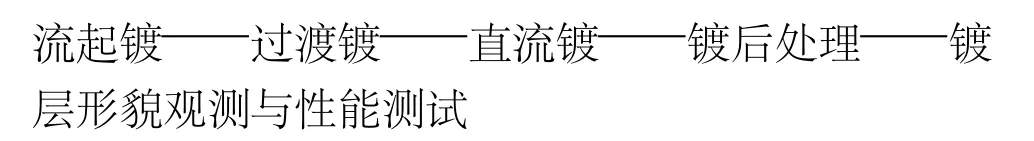

2.1 B4C微粒尺寸对复合镀层表面形貌的影响

图1为B4C微粒尺寸对复合镀层表面形貌的影响。由图1可知:加入B4C微粒可以明显减少镀铁层裂纹的数量,但随着B4C微粒直径的增加,周围裂纹密度逐渐增加,当B4C微粒的直径增加到40 μm时,可以清楚地看见微粒周围布满裂纹。

图1 不同微粒直径下所得镀层的表面形貌

在镀铁层中存在大量的位错[2],位错缺陷成为镀铁层中潜在的裂纹源。在内应力的作用下,这些微观缺陷的前沿形成复杂的三向应力区,诱使溶入镀铁层中的氢原子向该处扩散聚集。当氢原子扩散到位错缺陷的空隙处时,氢原子结合成氢分子,造成该处空间体积膨胀,形成更大的应力。这种应力达到一定数值时,促使缺陷扩展产生裂纹 。当复合镀层中存在B4C微粒时,一旦镀铁层内的裂纹扩展接触到B4C微粒时,B4C微粒将阻止裂纹继续延伸[4],从而中止了裂纹。另外,在 Fe-B4C共沉积过程中,B4C微粒是镶嵌在复合镀层中的,镀铁层中溶入的氢原子也可以在 Fe和B4C之间的界面释放,这样就减少了镀铁层中的扩散氢,抑制了裂纹的产生[3]。但当B4C微粒尺寸过大时,其周围的铁沉积不均匀,造成应力集中,超过镀铁层强度,产生大量的裂纹,此时微粒就成为新的裂纹源。

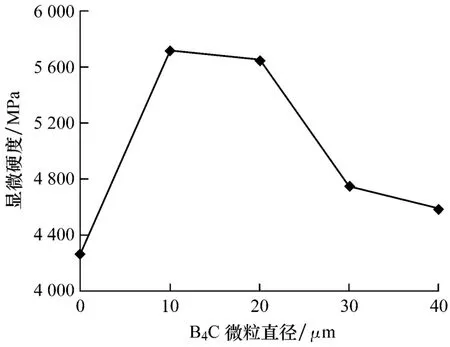

2.2 B4C微粒尺寸对镀层显微硬度的影响

图2 B4C微粒直径与显微硬度的关系

图2为B4C微粒尺寸对所得镀层显微硬度的影响。由图2可知:当微粒直径为10μm时所得的复合镀层的显微硬度最高;当微粒直径为40μm时,所得镀层的显微硬度最低;当微粒直径为10~20μm时,镀层显微硬度下降较缓。这是因为微粒在不同直径下,细晶强化和位错强化有不同的作用效果[4]。位错强化随着微粒直径增加,引起的镀层晶格畸变会加重,位错密度加大,故晶格畸变和位错强化作用不断提高。对于细晶强化,当微粒直径增大时,其数目变少,成核率降低,使细晶强化作用减弱[5]。在这两种强化效果的共同作用下,使B4C微粒直径在10μm时所得镀层显微硬度最大,而到20 μm时显微硬度下降缓慢。

2.3 B4C微粒尺寸对镀层耐蚀性的影响

图3为B4C微粒尺寸对镀层腐蚀速率的影响规律。由图3可知:当B4C微粒直径为10μm时,所得镀层的耐蚀性能强;当其直径为40μm时,所得镀层的耐蚀性较差。其原因可归结为针孔的影响[6],当B4C微粒直径过大时,会造成部分基体没有铁的沉积,使截面产生不规则的针孔。所以B4C微粒直径为40μm时,所得镀层的耐蚀性较差。

图3 B4C微粒直径与腐蚀速率的关系

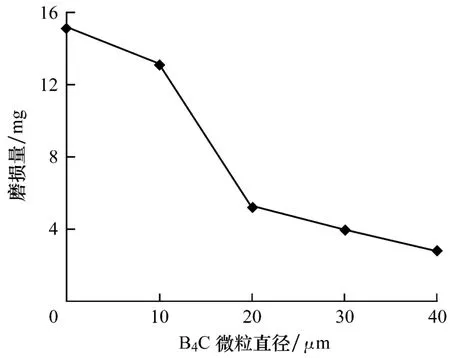

2.4 B4C微粒尺寸对镀层磨损量的影响

图4 不同B4C微粒直径与磨损量的关系

图4为B4C微粒尺寸对镀层磨损量的影响。由图4可知:随着B4C微粒直径的增大,复合镀层的耐磨性提高。在电沉积过程中,镶嵌在α-Fe基体上的硬质B4C微粒起到支撑的作用,使较软的铁基体不受磨损,从而降低了复合镀层的磨损量。在B4C微粒的质量浓度相同的镀液中,直径较小的B4C微粒容易发生早期脱落,一方面导致材料的流失量增大,另外脱落的微粒转化为硬质磨料对材料产生附加磨损,使镀层耐磨性下降[7]。随着B4C微粒直径的增大,使其与砂纸接触的有效面积增加,减小了铁基体的磨损,从而减小了整个复合镀层的磨损量。

3 结论

综上所述,B4C微粒的直径为10μm时获得的镀层,其硬度和耐蚀性较好,但耐磨性较差;当其直径为40μm时,所得复合镀层的耐磨性增大,但有针孔出现,耐蚀性差。综合比较,B4C微粒直径为20μm时,所得复合镀层的综合性能最佳。

[1] 沈宁一.表面处理工艺手册[M].上海:上海科学技术出版社,1991:135-138.

[2] 康煜平,陈立佳,赵忠检.无刻蚀直流镀铁层的组织结构与性能[J].金属热处理学报,1999,20(3):47-59.

[3] 田华,赵程,付平,等,SiC微粒对镀铁层表面形貌和结构的影响[J].电镀与精饰,2006,28(4):13-16.

[4] 付平,田华,许雪,等.无刻蚀镀铁的工艺研究[J].青岛科技大学学报,2006,27(1):50-53.

[5] 崔忠圻,覃耀春.金属学与热处理[M].北京:机械工业出版社,2001.

[6] 刘忆,杨森,殷锦捷,等,低温镀铁时电流密度对镀层性能的影响[J].电镀与涂饰,2008,27(2):9-10.

[7] 迟长志,赵树国.电沉积SiC颗粒增强抗磨复合材料[J].辽宁工程技术大学学报:自然科学版,1998,17(2):169-172.

Effects of B4C Particles Size on the Performance of Iron Coating

WANGJin-liang, CHI Chang-zhi, GAO Hong-sheng, WANG Bao-xiang

(Liaoning Technical University,School of Material Science and Engineering,Fuxing 123000,China)

The surface morphology,micro-hardness,wear loss and corrosion rate of iron coating were investigated by adding B4C particles of different sizes in electrodepositing process.The results show that when B4C particle size is 20μm,the coating can obtain best comprehensive performance;if B4C particles are too small,coating wear loss will be large;and if B4C particles are too big,crack source will form at micro-particles,resulting in poor corrosion resistance.

iron plating;composite coating;B4C particles;micro-hardness;corrosion resistance

TQ 153

A

1000-4742(2011)04-0017-03

2010-10-18