甘氨酸法制备草甘膦新工艺研究

陈静,黄鑫,张海良,朱建民,姚二艳,李培国,周曙光

(浙江新安化工集团股份有限公司精细化工研究所,浙江 建德 311600)

甘氨酸法制备草甘膦新工艺研究

陈静,黄鑫,张海良,朱建民,姚二艳,李培国,周曙光

(浙江新安化工集团股份有限公司精细化工研究所,浙江 建德 311600)

研究了用脱水剂降低草甘膦合成液的水分后水解合成草甘膦的方法,探讨了甘氨酸法制备草甘膦工艺中水分生成机理、脱水剂用量、脱水剂重复使用对草甘膦合成收率的影响。实验结果表明,甘氨酸法制备草甘膦工艺的加成反应过程是副产物水的生成阶段,脱水剂用量为反应物料质量的15%时,草甘膦收率达到78.1%,脱水剂再生处理后重复使用6次对草甘膦合成收率无影响。新工艺路线一旦推广应用,经济效益显著。

草甘膦;甘氨酸;脱水;分子筛

草甘膦英文通用名为Glyphosate,化学名称为N-(膦酰基甲基)-甘氨酸,化学结构式为:

它是美国孟山都公司开发的一种高效、低毒、广谱、灭生性内吸传导型除草剂[1-2],具有优良的除草性能,市场需求强劲。近年来,随着耐草甘膦转基因作物的推广,草甘膦行业获得迅速发展[3]。国内草甘膦行业起步较晚,生产工艺主要有甘氨酸法和亚氨基二乙酸法。自2009年草甘膦全球市场陷入低迷,2010年草甘膦生产企业面临生产成本上升、出口退税取消、人民币升值等严峻挑战,2010年全国草甘膦产量为35万 ~40万 t,草甘膦装置平均开工率约45%。75%以上草甘膦采用甘氨酸法路线进行生产[4],甘氨酸法草甘膦工艺在国内占主导地位。

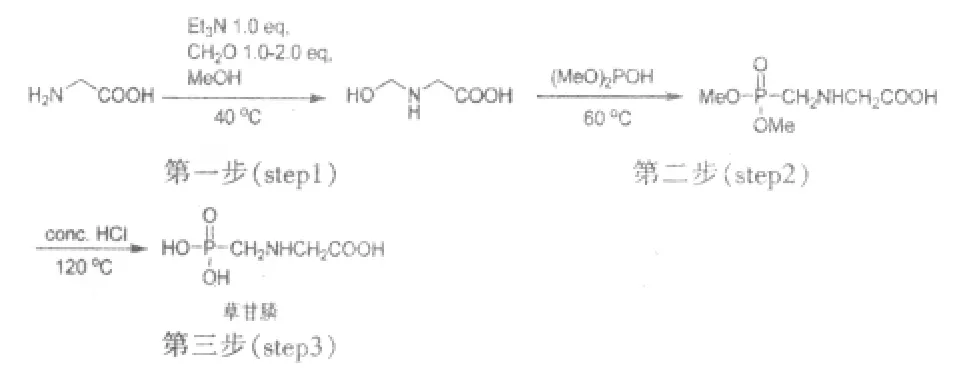

甘氨酸法合成草甘膦由三步化学反应完成:第一步(step1)为加成反应,即在甲醇溶剂中被三乙胺催化剂解聚的多聚甲醛与甘氨酸发生缩合反应,生成1或2取代的产物;第二步(step2)为缩合反应,即是加成中间体与亚磷酸二甲酯发生加成反应生成草甘膦中间体;第三步(step3)为水解反应,即草甘膦中间体在酸性条件下水解生成最终产物草甘膦[5-6],其工艺路线见图 1。由原料带入的微量水分和加成阶段产生的水,使缩合其工艺中加入的亚磷酸二甲酯与水发生副反应,导致消耗增大,生产成本上升。因此,本研究的目的在于降低反应系统中的水分,减少亚磷酸二甲酯的消耗,提高反应收率水平。

图1 甘氨酸法制备草甘膦的工艺路线

1 实验部分

1.1 实验试剂

多聚甲醛、甘氨酸、三乙胺、甲醇、亚磷酸二甲酯、盐酸,分子筛,试剂为工业级。

1.2 实验仪器

四颈烧瓶;搅拌器;温度计;蒸馏装置;恒温电热套(TC-15型,海宁市华星仪器厂);高效液相色谱(Summit P680型,美国Dionex公司);水分测定仪(870KF型,瑞士Metrohm公司)。

1.3 实验方法

在装有搅拌计、回流冷凝器、温度计的四颈烧瓶中,加入计量过的多聚甲醛、甲醇、三乙胺,在35~50℃解聚。然后,分批加入一定量的甘氨酸,在38~44℃下进行加成反应。反应结束后,加入3 A或者4 A分子筛进行脱水处理,升温至60℃,滴加一定量的亚磷酸二甲酯,缩合反应2 h,将分子筛过滤,并用一定量的甲醇洗涤,收集缩合液冷却至40℃以下,滴加30%盐酸,进行常压蒸馏,温度达到120℃,加入一定量水,冷却结晶,静置后抽滤,烘干,得白色粉末草甘膦。

2 结果与讨论

2.1 不同反应阶段合成液中水分的测定

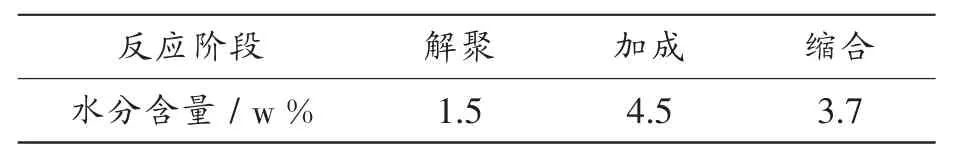

使用水分测定仪对草甘膦不同反应阶段的合成液中水分进行监测,结合反应机理研究工作,推测水分产生情况。测定结果见表1。

表1 草甘膦不同反应阶段合成液中水分测定结果

由表1可知,甘氨酸法草甘膦工艺在解聚阶段无水分生成,微量水分是生产原料中带入的;加成阶段由于甘氨酸与甲醛发生加成、消除反应,导致大量副产水生成;缩合阶段通过测定表明,该工艺没有水分生成。因此,确定在缩合反应前脱除反应系统中的水分。

2.2 脱水剂用量对合成草甘膦收率的影响

使用3 A或者4 A分子筛作脱水剂,能够有效去除加成反应中生成的水,其他反应条件恒定,改变脱水剂的用量 (按占反应物料重量的质量分数计)。每次实验原料配比为甘氨酸:多聚甲醛∶三乙胺∶亚磷酸二甲酯∶甲醇∶盐酸=1∶2.0∶1∶1.2∶3.3 ~3.8。 实验结果见表 2。

表2 脱水剂用量对合成草甘膦收率的影响

由表2可知,加入少量脱水剂就有脱水效果,草甘膦收率也随之上升,当脱色剂量达到反应物料重量的15%时,草甘膦收率为78.1%。再多加脱水剂,脱水效果不变,收率变化不大。因此最佳的脱水剂用量确定为15%。

2.3 脱水剂重复使用对草甘膦收率的影响

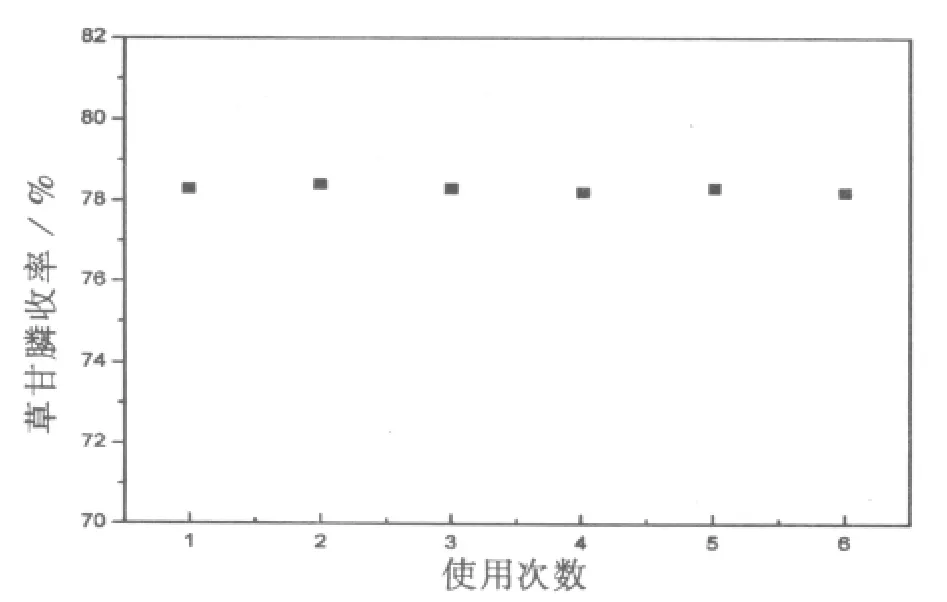

收集过滤出的脱水剂,用100℃的氮气或者热空气进行再生处理,分子筛孔道内吸附的甲醇、三乙胺、水分被脱附出来,甲醇和三乙胺回收,尾气排放。再生处理后的脱水剂重复使用于草甘膦合成反应。图2是脱水剂重复使用的实验结果。

图2 脱水剂重复使用次数与草甘膦收率的关系

由图2可知,脱水剂经过再生处理重复使用,仍可达到显著的除水效果,保持草甘膦一定的收率水平,从其他领域应用经验判断,该脱水剂在使用6次后应可继续使用。

2.4 经济效益分析

作者选取一个时期的原材料价格,计算草甘膦生产的原材料成本,比较新工艺应用给草甘膦企业带来的经济效益。2011年甘氨酸法制备草甘膦工艺路线的原材料成本为17800元,改变工艺后,每吨草甘膦的原材料成本可节省400元,以年产3万吨的规模计算,可新增1200万元的利润。

3 结论

(1)在甘氨酸法制备草甘膦工艺中使用脱水剂,反应系统中水分从 4.5%下降到 0.23%,当脱水剂用量为 15%,草甘膦收率达到 78.4%。(2)脱水剂经过再生处理后可重复使用,且不影响草甘膦收率水平。(3)新工艺应用可行性高,一旦推广使用,将给草甘膦生产企业带来显著的经济效益。

[1]邵振威,秦大伟,陈静,等.氨气法草甘膦母液处理工艺研究[J].杭州化工,2007,37(2):34-37.

[2]柯敏,韦少平,翁德宏,等.草甘膦两大工艺路线比较和展望[J].化工技术与开发,2011,40(1):28-30.

[3]查正炯,尹应武,郭钰来,等.甘氨酸法制备草甘膦新工艺[P].CN1594281A,2005-3-16.

[4]王伟.2011年草甘膦行业发展状况及趋势分析[J].中国农药,2011,49(5):8-12.

[5]茅建明.我国草甘膦生产工艺及技术进步[J].精细化工原料及中间体,2003,12:16-19.

[6]胡景焕,李福祥.草甘膦生产的技术进展[J].山西化工,2010,30(1):38-42.

10.3969/j.issn.1007-2217.2011.04.009

2011-08-01