TiAl合金离子渗碳摩擦磨损性能研究

刘小萍,张海军,葛培林,王振霞,贺志勇

(太原理工大学表面工程研究所,太原030024,E-mail:liuxiaoping@tyut.edu.cn)

TiAl合金离子渗碳摩擦磨损性能研究

刘小萍,张海军,葛培林,王振霞,贺志勇

(太原理工大学表面工程研究所,太原030024,E-mail:liuxiaoping@tyut.edu.cn)

对TiAl合金进行离子渗碳处理以提高其耐磨性.利用摩擦磨损试验机对TiAl渗碳后的室温及600℃高温干摩擦磨损性能进行了研究,采用扫描电镜、能谱、辉光放电光谱仪、X射线衍射仪等手段观察分析了磨痕的形貌和成分以及渗碳层组织与相结构.研究表明,TiAl合金经离子渗碳处理后形成一定厚度的含硬质Ti2AlC的渗碳层,其室温摩擦系数和磨损量明显低于TiAl基材,表现出良好的减摩和耐磨性能,600℃高温摩擦系数与TiAl基材相当,但磨损量较低,耐磨性得到提高.

TiAl合金;离子渗碳;组织;摩擦学性能

TiAl合金因其低密度、高弹性模量以及良好的高温强度等特点,在航空、航天、军工、汽车等领域中具有广泛的应用前景[1].然而,对于许多关键高温部件,如航空发动机燃气轮叶片、涡流器、内燃机及汽车发动机零件等来说,由于使用环境温度较高,工作时承受压应力,摩擦磨损性能是决定其使用性能和寿命的关键因素之一[2].氮化和渗碳是提高材料耐磨性的有效方法.根据目前已发表的文献介绍,对基材成分Ti-47Al-2Nb-2Cr-0.2Si的TiAl合金在氨气中进行气体渗氮,940℃/50 h得到的氮化层厚度约4 μm,表面硬度达1286HK,耐磨性较未渗氮试样提高近2倍[3].Noda等[4]曾将离子渗碳应用于成分为Ti-33.5Al-1Nb-0.5Cr-0.5Si的TiAl合金,得到的渗碳层厚度约3 μm,表面硬度大于836HV.目前,还未看到有关离子渗碳改善TiAl耐磨性的机制研究的相关报道.本文将离子渗碳应用于TiAl合金,对TiAl渗碳处理后的组织及在室温和高温的滑动摩擦磨损性能及机理进行了研究和探讨.

1 实验

1.1 离子渗碳

基材选用Ti-46.5Al-2.5V-1Cr(原子分数/%)铸造TiAl合金,试样为φ25 mm×8 mm圆片.入渗碳炉前将TiAl用SiC水砂纸打磨并抛光后用丙酮清洗.供碳剂用CH4(甲烷),以氩气稀释,其中CH4∶Ar=1∶1.工件温度为975℃,保温3 h.渗碳前先轰击清理试样表面约10 min,然后,在一定炉内气压条件下在700~800 V调整阴极电压.用GDA750型辉光放电光谱分析仪测定渗层表面成分分布及渗层厚度,用Rigaku D/max 2500型X射线衍射仪(Cu靶,4 0 kV)分析表面物相结构.

1.2 摩擦磨损试验

室温摩擦磨损试验选用球盘往复式,试验仪器为UMT-2MT摩擦磨损试验机.配副压头选择直径为 3 mm的 AISI 521000钢球,平均硬度713HV.摩擦过程中样品平台作往复运动,样品台往复频率为10 Hz,磨损时间20~30 min,加载100 g,环境温度23℃,空气相对湿度30%.

高温干滑动磨损试验在THT07-135型高温球盘摩擦磨损试验机上进行.对磨材料为φ3 mm的烧结Si3N4球,硬度1590HV,测试载荷1 N,滑动速度0.1 m/s,摩擦行程1 km.试验在大气和干摩擦条件下进行,试验加热温度600℃,环境温度23℃,空气相对湿度30%.

1.3 磨损性能评价

摩擦系数由x-y记录仪自动记录.用2206型表面粗糙度测试仪测量磨痕截面轮廓,计算出比磨损率.Axiovert 25CA(Zeiss)光学图像分析仪和附带能量色散谱(EDS)的LEO-1450型扫描电子显微镜(SEM)观察磨损表面微观组织、表面形貌及磨损表面元素分布.

比磨损率是材料磨损体积Vw(mm3)与施加的法向载荷W(N)和滑动距离x(m)乘积的比值,通常用ω(mm3·N-1·m-1)表示,比磨损率的计算式[5]为

2 结果与讨论

2.1 渗碳层的组织及结构

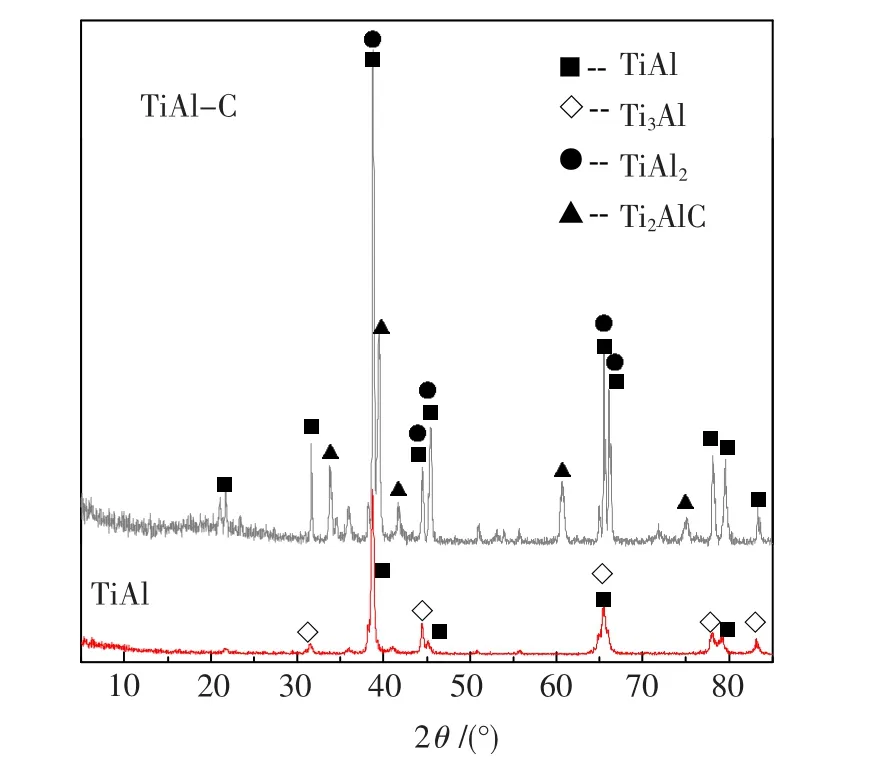

图1为TiAl渗碳后TiAl-C合金元素沿渗碳层分布曲线.由图1可见,渗层厚度约3.5 μm,表面碳含量(原子分数)最高约22%,之后碳浓度沿渗层迅速递减至基体.渗层中钛和铝含量分布与碳含量(原子分数)分布趋势相反,表面浓度最低,分别是34%和22%.铝浓度从表面向内逐渐升高,但钛含量在约0.5 μm内很快升高,并一直保持较高浓度至基体.由图2给出的XRD衍射结果表明,未渗碳的TiAl由TiAl和Ti3Al组成,渗碳后表面组成相主要包括Ti2AlC、Al2Ti和TiAl.较强的TiAl基体峰值的出现,说明渗碳层厚度较浅.金属间化合物结构的稳定性和复杂性决定了其等离子表面改性的困难程度,TiAl渗碳温度通常比固溶体合金高.渗碳后表面浓度的变化与渗碳中发生的扩散及相变有关.渗碳过程中,碳原子在高温下向内扩散的同时,基体中的钛与铝原子向外扩散,而Ar+的轰击加速了钛和铝的反方向扩散.与钛相比,铝的扩散系数及溅射系数均较低,因此,高温下铝逸出表面的数量较多,因而导致渗碳层中表层铝含量较低.钛在贫铝区占据γ-TiAl中铝的点阵位置,形成Ti3Al.Ti3Al与扩散到基体中的碳反应分解生成Ti2AlC和Al2Ti[6],使渗层钛浓度高于基体.除上述原因外,由于钛是较强的碳化物形成元素,钛与渗入基体的碳结合形成碳化物也会使渗层钛含量增加.

图1 TiAl渗碳层中合金元素成分分布

图2 TiAl渗碳层XRD谱

2.2 室温摩擦磨损

2.2.1 摩擦系数

图3为TiAl及其离子渗碳后(TiAl-C)室温滑动摩擦系数(COF)随时间(t)的变化.在100 g载荷下与AISI 52100轴承钢对磨时,TiAl基材初始摩擦系数较低,在较短时间(180 s)内很快升高并稳定在0.6左右,摩擦系数在整个滑动过程中波动较大.与TiAl基材不同,TiAl渗碳试样在1200 s的摩擦过程中保持较低的摩擦系数,其数值在整个摩擦过程中始终稳定在0.1.

图3 TiAl基材及其渗碳后(TiAl-C)室温摩擦系数随滑动时间的变化

硬度是影响摩擦性能的一个重要指标.TiAl基材的平均硬度约500HK,远低于摩擦副钢球的硬度(713HV),导致在滑动接触面中TiAl表面形成犁沟,从而增加了滑动阻力.粘着强度与界面条件有很大的关系,TiAl在低于800℃时具有优良的高温强度和抗氧化能力,室温摩擦过程中在接触表面不可能形成完整的氧化膜[7],从而导致较严重的粘着.犁沟和粘着效应的共同作用使TiAl基材在较低的载荷作用下呈现出高的摩擦系数.

Hawk和Alman[8]对多种金属间化合物基合金进行了磨损试验,他们发现通过微量元素合金化不能有效地改善金属间化合物基合金的耐磨性能,只有当合金化元素达到一定数量,并足以引起硬的第二相沉淀时耐磨性才能得到明显改善.TiAl经渗碳处理后,由于表面生成Ti2AlC硬质碳化物,使表层硬度提高至971HV0.025,形成“软基体上弥散硬质相”特征的材料表面组织,摩擦时产生选择性磨损而形成软质膜并达到减摩效果.此外,Ti2AlC为六方晶系,钛原子与铝族平面之间的结合类似于石墨层间的范德华力弱键结合,具有层状结构和自润滑性,从而使摩擦系数降低[9].

2.2.2 磨痕形貌

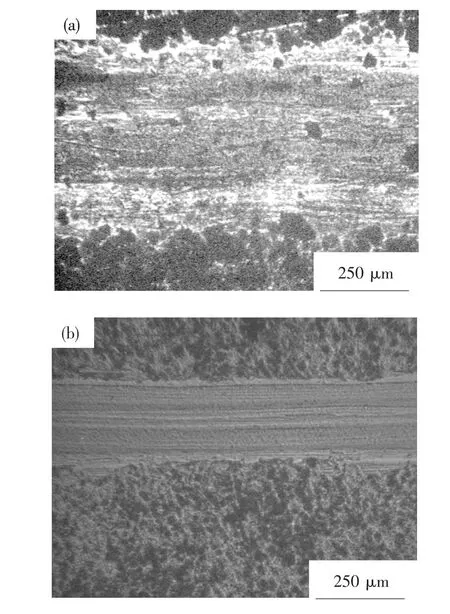

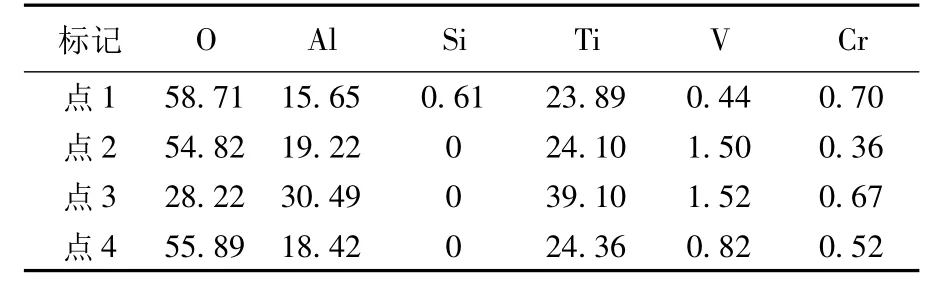

图4所示为TiAl基材及TiAl渗碳后室温与AISI 52100对磨的磨痕表面形貌.从图4(a)看出,TiAl基材磨损面在光学显微镜下显得均较平整,未观察到严重的犁沟变形,但有麻点存在,发生粘着磨损.根据图5所示的TiAl基材磨痕局部SEM放大形貌及其对应的能谱检测的成分(表1)判断,TiAl磨损表面存在的白色转移物应为氧化物.由图4(b)看出,TiAl渗碳试样磨损表面发生塑性变形,存在平行于滑动方向的犁削沟槽,呈现出磨粒磨损特征,其磨痕宽度几乎是TiAl基材磨痕的一半,说明离子渗碳处理能有效地提高TiAl的耐磨性能.

图4 TiAl基材(a)与TiAl渗碳后(b)的磨损面形貌

图5 TiAl基材磨损面局部放大SEM形貌

金属材料的磨损体积或磨损率与硬度成反比[10].TiAl与淬火钢球的硬度差必然造成其在摩擦过程中的磨损.TiAl磨损表面转移物主要是氧化铝或氧化钛.滑动初期TiAl与钢球之间是界面微凸体的接触,由于TiAl内聚力较弱,一方面通过塑性变形消除微凸体,获得光滑表面,形成滑动摩擦;另一方面,也可能导致碎片从TiAl软表面剥离,并粘到钢球的微凸体上.当滑动继续时,一些转移的碎片从其粘着的钢球表面上脱落后又转移到原来的TiAl表面上,另一些碎片则成为游离的磨粒.这些磨粒与摩擦过程中产生的氧化铝或氧化钛在较软的TiAl表面产生犁削.TiAl渗碳后,尽管其渗碳层表面硬度较高,但由于渗层较薄,在磨削初期产生的硬质颗粒在随后的摩擦过程中不断被推挤,并对基体产生切削作用,从而导致摩擦表面形成犁沟,其主要磨损机制为硬质颗粒的磨粒磨损.

表1 图5中的标记成分(原子分数/%)

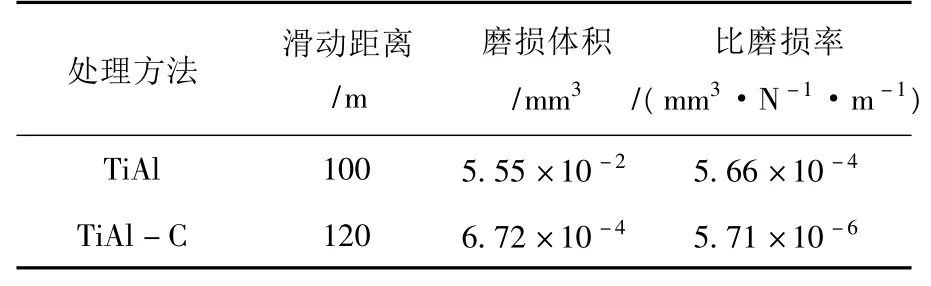

2.2.3 磨损量

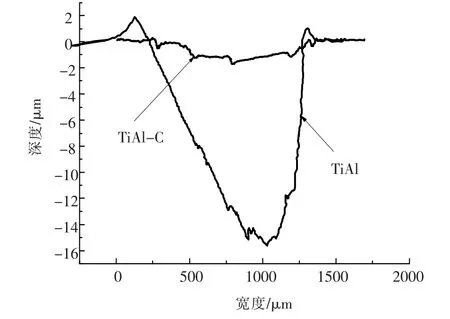

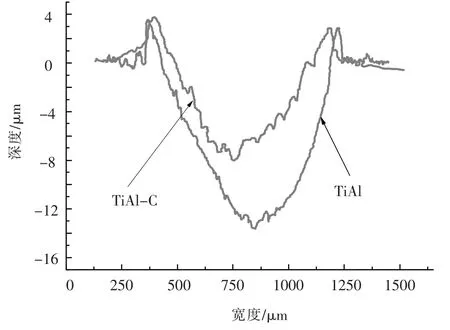

图6为TiAl及其渗碳后的室温滑动磨痕截面轮廓.从图6可以明显看出,TiAl渗碳后的磨痕极浅,磨损量大幅度降低.单纯用磨损截面积或磨痕高度不能准确反映出材料的磨损性能,通常认为比磨损率可以较真实衡量材料摩擦磨损性能.根据式(1)计算出TiAl渗碳后的比磨损率是TiAl基材1%(表2),耐磨性有较大的增加.此外,TiAl基材磨痕轮廓边缘的凸起表明TiAl接触应力大于TiAl的屈服强度,因而产生较大塑性变形.

图6 TiAl基材及其渗碳后室温磨痕截面轮廓

2.3 600℃摩擦磨损

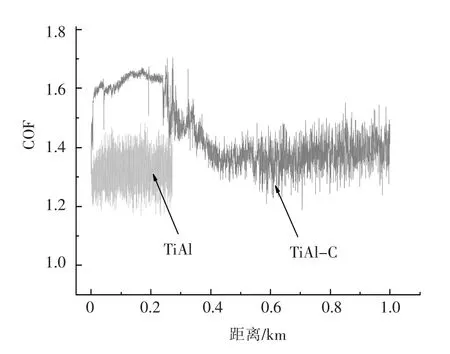

图7为TiAl及其渗碳后600℃滑动摩擦系数随行程的变化.显然,TiAl及TiAl渗碳试样在600℃的摩擦系数值均较室温滑动摩擦系数高得多.TiAl基材的摩擦系数平均值始终维持在1.3左右,TiAl渗碳试样在初期滑动250 m内摩擦系数较高,之后逐渐下降并在400 m达TiAl摩擦系数值后保持稳定,未达到减摩效果.

表2 TiAl基材及其渗碳后的室温比磨损率

图7 TiAl及其离子渗碳后在600℃摩擦系数随滑动行程的变化

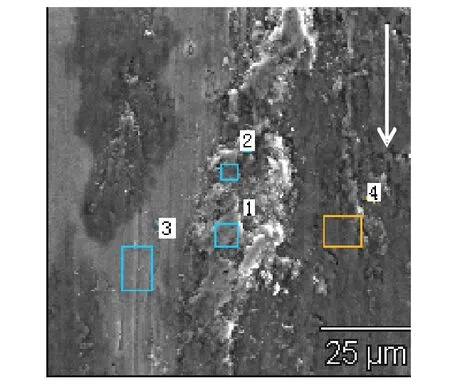

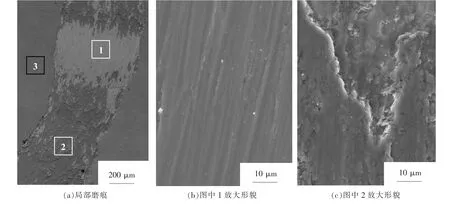

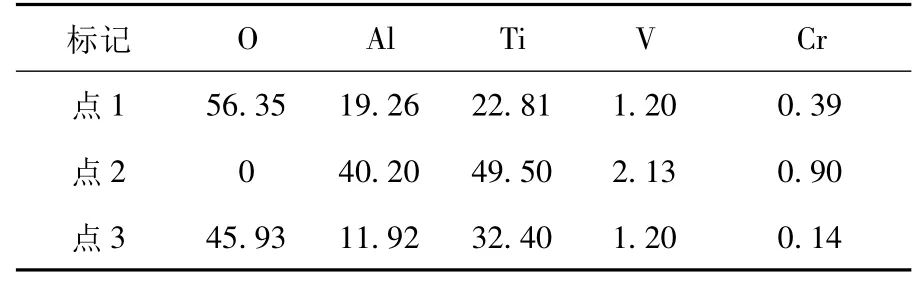

图8~图10分别为TiAl基材和TiAl渗碳试样在600℃干摩擦下的磨痕形貌.TiAl基材与其局部磨痕放大图像(图9)和EDS(表3)结果表明,TiAl磨痕布满很深的与滑动方向(箭头所指方向)平行的不连续犁沟,沟壑处有轻微划痕,整个磨损表面严重氧化,具有严重的粘着磨损特征.由图10所示的TiAl渗碳试样的图像看出,TiAl渗碳后的磨痕宽度略小于TiAl基材,其磨损表面由相间出现的大面积光滑区和粗糙区组成.如图10(b)、(c)和表4所示,在较大倍数下光滑区显示为与滑动方向平行的浅犁沟,表面生成钛和铝的氧化物;粗糙区域由于氧含量较少并出现接近基体的铬和钒浓度,故认为该区域形成归因于TiAl渗碳试样局部接触面被粘结到偶件后渗碳层消失,使基体暴露.

TiAl渗碳试样磨损面上出现大面积粘着,其主要原因与氧化膜结构有关.TiAl渗层表面氧化膜比较疏松[11].摩擦热引起表面温度升高,并在摩擦表面附近形成较大的温度梯度,使表面逐渐软化[12].由于渗碳层较薄,碳化物数量相对较少,在高温并高速滑动摩擦作用下碳化物很快失去其表面强化作用,发生较大范围的塑性变形,进而引起摩擦磨损性能衰退.随滑动的继续,渗碳层逐渐磨穿,转变成TiAl基体的摩擦磨损,导致其摩擦系数接近TiAl基材的摩擦系数值.

图8 TiAl基材600℃磨损面SEM形貌

图9 TiAl基材600℃磨损面局部放大SEM形貌

图10 TiAl渗碳试样在600℃的磨损面形貌图

表3 图9中的标记成分(原子分数/%)

表4 图10(a)中的标记成分(原子分数/%)

TiAl及其渗碳后在600℃的磨痕表面已被钛或铝的氧化膜整体覆盖,说明滑动时偶件表面温度大于800℃.高温使空气中的氧、氮元素在该温度下具有很高的活性,它们通过表层及次表层,将TiAl基体元素氧化,形成以TiO2为主的TiO2+ Al2O3的混合氧化物层.通常认为摩擦副接触面温度增加,摩擦系数减小[13].但是,由于TiO2与基体的热膨胀系数差别较大,容易造成表面氧化膜内产生裂纹.此外,多孔状的钛的氧化膜容易脱落[14],造成新的表面裸露.这些脱落的锋利的氧化物对较软的基体犁削产生犁沟,同时裸露的表面又被氧化,这种现象随滑动的继续而循环变化,从而导致TiAl高温摩擦系数和磨损量增加.在900℃空气中氧化结果表明,TiAl渗碳后在初始20 h较TiAl基材的氧化速率低,且形成的氧化膜较致密[15],这可能是TiAl渗碳试样高温磨损量略低于TiAl的原因.

图11为TiAl基材及其渗碳后在600℃的磨痕截面轮廓,TiAl基材磨痕截面积较大,磨损量是TiAl渗碳试样的2.5倍,但由于其滑动距离较短,计算所得的 TiAl渗碳试样比磨损率的10倍(表5).即离子渗碳使TiAl耐高温磨损性得到一定程度的改善.与室温磨损相同,TiAl基材及其渗碳试样的磨痕轮廓边缘也形成较高的凸起,说明摩擦磨损过程中发生较严重的塑性变形.

图11 TiAl及其离子渗碳后600℃滑动磨痕轮廓

表5 TiAl基材及其渗碳后在600℃的比磨损率

3 结论

1)在常温干摩擦条件下,TiAl基材的摩擦系数较高,磨损机理为粘着磨损并伴有磨粒磨损,磨损量较大,耐磨性能较差.TiAl渗碳后的摩擦系数较低,比磨损率是TiAl基材的1%,表现出良好的耐磨性能.离子渗碳使TiAl减摩和耐磨的作用归因于改性层中碳化物强化增加了表面硬度及强韧综合性能.

2)600℃干摩擦条件下,TiAl及其等离子渗碳后的摩擦系数均很高,波动较大,磨损表面发生严重的粘着磨损.但渗碳处理可以增强TiAl耐高温磨损性能.TiAl渗碳试样的比磨损率是TiAl基材比磨损率的10%.高的表面硬度仍是离子渗碳改善TiAl合金600℃耐磨性的主要原因.

[1] 陈国良.金属间化合物结构材料研究现状与发展[J].材料导报,2000,14(9):1-5.

[2] IMAYER V M,IMAYER R M,SALISHCHEV G A.On the stages of brittle to ductile transition in TiAl intermetallic[J].Intermetallics,2000,8:1-6.

[3] SUN J,WU J S,ZHAO B,et al.Microstructure,wear and high temperature oxidation resistance of nitrided TiAl based alloys[J].Materials Science and Engineering,2002,A329-331:713-717.

[4] NODA T,OKABE M AND ISOBE S.Hard sufacing of TiAl intermetallic compound by plasma carburization[J].Materials Science and Engineering,1996,A213:157-161.

[5] CZICHOS H,KLAFFKE D,SANTNER E,et al.Advances in tribology:the materials point of view[J].Wear,1995,190:155-161

[6] RAMASESHAN R,KAKITSUJI A,SESHADRI S K,et al.Microstructure and some properties of TiAl-Ti2AlC composites produced by reactive processing[J].Intermetallics,1999,7:571-577.

[7] GUO C L,LIU X P,BEN H F,et al.Oxidation resistance of TiAl alloy treated by plasma Nb-C alloying[J].Surface& Coatings Technology,2008,202: 1797-1801.

[8] HAWK J A,ALMAN D E.Abrasive wear of intermetallic-based alloys and composites[J].Materials Science and Engineering,1997,A239-240:899-907.

[9] 周卫兵,梅丙初,周教群,等.可加工Ti2AlC陶瓷的研究进展[J].武汉理工大学学报,2002,24 (9):22-24.

[10] MATTAR T,KHALED M I,FATHY A,et al.Improving the wear resistance of M41 steel by nitrogen alloying and ESR[J].Materials Characterization,2007,58:407-415.

[11] 戴振东,薛群基,王 珉.摩擦磨损过程的非平衡热力学研究[J].自然杂志,1998,20(4):220-228.

[12] MODIA O P,RATHODA S,PRASAD B K,et al.The influence of alumina particle dispersion and test parameters on dry sliding wear behaviour of zincbased alloy[J].Tribology International,2007,40: 1137-1146.

[13] OSTERMEYER G P.On the dynamics of the friction coefficient[J].Wear,2003,254:852-858.

[14] 李铁藩.金属高温氧化和热腐蚀[M].北京:化学工业出版社,2003.

[15] 刘小萍.TiAl基合金等离子表面合金化及其耐磨性和抗高温氧化性研究[D].北京:北京科技大学,2008.

Tribological properties of plasma carburized TiAl alloy

LIU Xiao-ping,ZHANG Hai-jun,GE Pei-lin,WANG Zhen-xia,HE Zhi-yong

(Research Institute of Surface Engineering,Taiyuan University of Technology,Taiyuan 030024,China,E-mail:liuxiaoping@tyut.edu.cn)

To improve the wear resistance of TiAl alloy,the carburized layer was prepared by plasma carburizing.The tribological property of the carburized layer at room temperature and at 600℃ was studied under dry sliding condition using friction and wear tester.The morphology and composition of worn surfaces as well as the microstructure of the carburized layer were analyzed by GDS,XRD,EDS attached on SEM.The result shows that the carburized layer mainly consists of Ti2AlC and the tribological property of carburized TiAl is improved.Both the coefficient of friction and wear volume of the carburized TiAl at ambient temperature is significantly lower than that of bare TiAl,exhibiting better friction and wear resistances.At 600℃,the coefficient of friction has no obvious difference between plasma carburized and bare TiAl specimens,but the wear volume of carburized TiAl decreases,which means that the wear resistance of TiAl alloy is improved.

TiAl alloy;plasma carburization;microstructure;tribological property

TG115.5+8;TG146.2 文献标志码:A 文章编号:1005-0299(2011)02-0064-06

2010-03-20..

国家自然科学基金资助项目(50671071);国家高技术研究发展计划资助项目(2007AA03Z521);山西省自然基金资助项目(2008012008-3).

刘小萍(1961-),女,博士,教授.

(编辑 吕雪梅)