浅谈对新区丁辛醇、醋酸项目中回收资源的思考

刘玉君 (天津碱厂 天津300457)

浅谈对新区丁辛醇、醋酸项目中回收资源的思考

刘玉君 (天津碱厂 天津300457)

天津碱厂新区丁辛醇项目和醋酸项目排放的三废中有很多可回收利用的资源,介绍了已成功应用于丁辛醇项目废液、废渣处理的工艺,以及变压吸附法在回收醋酸项目尾气中CO的应用工艺,在此基础上简述了对天津碱厂新区节能减排的思考。

丁辛醇 醋酸 三废 节能减排

0 引言

天津碱厂新区25万t/a丁辛醇项目以丙烯和精制CO合成气为原料,采用低压羰基合成工艺合成丁醛和辛烯醛,进而加氢后得到丁醇和辛醇产品;新区20万t/a醋酸项目以甲醇和精制气CO为原料,采用低压羰基合成工艺制取醋酸产品。两个项目共同之处在于均采用低压羰基合成工艺,以铑为催化剂。因此,二者所产生的废气均含有大量的燃料气(如CO)以及可燃成分(如丁醇、丁醛、丙烷、醋酸等),直接排至大气不仅造成环境污染,而且大量有回收价值的原料及产品浪费掉;废液中均含有大量的有机物,从废水处理的角度而言,其COD均可高达4~10万mg/L,因而必须处理达标后排放;废渣中则是失活的铑催化剂,因金属铑价格昂贵,必须加以回收利用,以节约成本。本文从新区优化、节能减排的角度介绍了目前工业上广泛采用的丁辛醇废液回收净化工艺、酸化-萃取法处理丁辛醇废水工艺、铑催化剂的回收和制备工艺、回收醋酸尾气中CO的工艺,从而为新区节能降耗、变废为宝指出方向。

1 丁辛醇废液处理技术

丁辛醇废液中由于有机物(丁醇、丁醛、丙烷等)含量较高,COD高达4~10万mg/L甚至更高,必须经过处理后达标排放。本文介绍了目前已成功应用于丁辛醇废液的处理方法。

1.1 丁辛醇废液回收净化工艺[1]

丁辛醇装置正常生产时排出的含有醛、醇及其聚合物废液,流量较大时可达到0.5~1.5 t/h。一般废液都送往火炬等燃烧系统做燃料,但因含有磷化物对设备产生危害,直接排放又会造成严重的环境污染,所以利用废液中各组分沸点不同,可以逐步分馏出丁醛、丁醇、C8溶剂并加以回收,剩余的残液再用做燃料油。这样不仅保证了丁辛醇装置正常生产,又能回收有用的化工产品消除污染,提高经济效益。

1.1.1 工艺原理 以丁辛醇装置的废液为原料,根据产品沸点的不同,采用蒸馏和精馏的工艺路线,废液中分馏出丁醛、丁醇、辛醇(C8)C5~C7馏分,C8以上馏分。

1.1.2 工艺流程(见图1) 废液贮槽中的废液由泵直接送入蒸馏釜中,废液先在粗馏塔中,控制不同的沸点温度和一定的回流比。当塔顶T=80℃时,采出粗丁醛;塔顶T=80~119℃时,采出粗丁醇;塔顶T=119~160℃时,采出C8馏分。各馏分分别进入相应的贮槽,釜底残液经冷却过滤后,即为燃料油,进入燃料油贮罐。再将粗丁醛或粗丁醇注入精馏釜,在精馏塔中分别进行精馏,同理控制塔顶温度,调节汇流比。当塔顶T=68~80℃时,分析丁醛含量在95%以上,即采入丁醛产品贮槽中。当塔顶T=80~104℃时,采出过渡馏分装入贮槽中。当塔顶T=104~119℃时,分析丁醇含量在95%以上,即采入丁醇产品贮槽中。塔底残液经冷却后进入C8溶剂贮槽中或返回蒸馏系统与原料一起处理。装置还设有真空蒸馏系统以及粗馏塔,分离困难时采用负压操作。

图1 丁辛醇废液回收净化工艺流程图

1.1.3 工艺特点 ①蒸馏和精馏设备中采用了新型的填料—苏而寿波纹板填料,该填料具有较好的综合性能。由于结构规则,整个塔截面上基本为相同的几何通道,在塔体空间内部有对称的传质小单元,气流和流液互不阻碍,使压力降很小,在同样的流通量和压力降下,与其他填料相比有较大的比表面积,因此分离率高。②工艺设计可靠,流程简单,容易掌握,自控水平高,有利于保证质量,环境污染低。③装置设计合理,只用一台蒸馏塔,一台精馏塔就能分离出4种产品,可减少设备费用,因而紧凑,占地面积小。

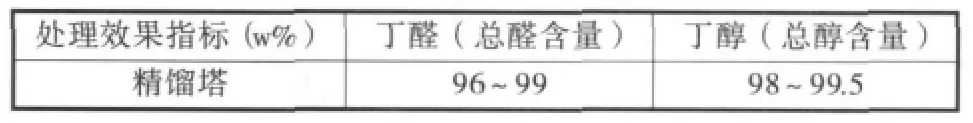

1.1.4 处理效果与技术经济指标(见表1~3)

表1 丁辛醇废液组成

表2 丁辛醇废液处理效果指标

表3 主要技术经济指标

1.1.5 本处理方法评价 本装置属于废物综合利用项目,能变废为宝,化害为利,有较好的社会效益、环境效益,也有一定的经济效益。

本装置存在的问题:原料丁辛醇废液的成分随丁辛醇生产装置切换生产周期的变化而变化。当生产丁醇时废液中丁醛、丁醇的含量高达70%左右,而生产辛醇时废液中的丁醛和丁醇的含量只有37%左右。因而给装置生产带来不均衡,有时会进入粗馏系统间断生产,所以有待改进。

1.2 酸化-萃取法处理丁辛醇废水工艺[2]

丁辛醇装置在生产过程中缩合系统层析器会排出一股碱性废水,主要含有丁醛、丁醇、辛烯醛、异辛醇和氢氧化钠,COD高达30 000~50 000 mg/L。该废水不经任何处理直接排入污水处理系统,对污水处理系统的正常运行造成冲击。

根据丁辛醇废液处理存在的问题,本工艺用酸化-萃取法处理废水,提出利用产品异辛醇为萃取剂来萃取废水中的有机组分的处理方法。

1.2.1 工艺流程 酸化-萃取法处理废水的工艺流程见图2。用硫酸调节废水的pH,用异辛醇为萃取剂对废水进行二级错流萃取,以萃取废水中的有机组分(丁醛、丁醇、辛烯醛和异辛醇等),萃余相用碱中和至中性,加水稀释至COD小于3 000 mg/L,再进入生化系统进行处理,使最终出水达到排放标准。萃取相经精馏装置进行精馏,分离出萃取剂和废水中的有机组分。

1.2.2 流程操作 用量筒量取250 mL废水,倒入500 mL的烧杯中,用硫酸调节废水的pH,倒入1 L的分液漏斗中。按一定的比例向分液漏斗中加入萃取剂进行二级错流萃取,每级萃取所用萃取剂的比例相同。以一定的速度将混合物振摇一定的时间,静置数分钟,分出萃取相和萃余相。通过测定萃取前后萃余相中的COD计算各级萃取工序的萃取效率。

式中,N为废水被萃取的级数,N=1或N=2;EN为第N级萃取作业萃取效率,%;C0为废水未经萃取时的COD,mg/L;CN为废水经第N级萃取后萃余相中的COD,mg/L;CN-1为废水经第N-1级萃取后萃余相中的COD,mg/L。

图2 酸化一萃取法处理废水的工艺流程

1.2.3 处理效果及最佳操作条件 丁辛醇装置缩合系统层析器排放的废水,排放量约为2 t/h。废水水质为:pH约13,COD为4 224 mg/L,氢氧化钠1.95%(质量分数),丁醛354 mg/L,丁醇2 846 mg/L,辛烯醛3 905 mg/L,异辛醇4 940 mg/L。

对以上水质的废液进行实验,得到采用酸化-萃取法处理丁辛醇废液的较佳工艺条件:用硫酸调节废水的pH为2.5,废水与萃取剂(异辛醇)的体积比为4,废水的温度为10℃,废水与萃取剂混合时的振摇时间为60 s,萃取相和萃余相的静置分离时间为10 min。在该条件下对COD为42 244 mg/L的废水进行二级错流萃取,COD去除率为86.82%。

1.2.4 经济效益分析 按每天的废水排放量约2 t、每年运行时间300 d计算,则每年的废水排放量约1.44万t。

采用酸化-萃取法处理废水的成本主要包括废水处理系统的建设费用和运行费用,前者主要是指小试和中试的费用及废水处理系统的基建及设备投资费用,预计总投资为150万元;后者主要包括萃取工序的材料消耗(如硫酸等)费用、精馏工序的燃料消耗费用、萃取工序和精馏工序的操作和维护费用等,估计每年该项费用约为100万元。

采用该法的经济效益主要包括节约的排污费和从废水中回收有机组分的经济效益:按每年的废水处理量为1.44万t、平均COD为42 244 mg/L、萃取工序的COD总去除率为80%、每吨COD的排污罚款费为4 000元进行估算,前者的收益约为195万/a;按废水中有机组分的回收率约为80%计,后者的收益约为93万/a。

1.2.5 本处理方法评价 本方法前期需要一定时间和费用来进行小试和中试实验,以确定最佳实验条件,进而最大程度地回收废液中的有价值组分,同时,如前所述经济效益相当可观。因此,该法可达到对废水进行处理和资源回收的双重目的。

2 变压吸附法回收醋酸尾气中CO工艺[3]

醋酸尾气中含有60%~85%的CO。我厂年产20万t/a的羰基合成醋酸装置,每小时产生1 500~2 000 m3高压尾气,其中CO量占合成醋酸原料气CO量的15%以上。采用合理有效的方法回收醋酸尾气中CO既可降低醋酸的生产成本,又可减少污染气体的排放量。采用Cu系吸附剂的变压吸附法是根据Cu系吸附剂对组分气体的分离系数不同,利用有效气体的分压不同,通过高压吸附低压解析的原理实现气体分离的。它具有投资少、操作弹性大、自动化程度高、操作简单、CO产品纯度高等特点,广泛用于混合气体中CO分离。

2.1 采用Cu吸附剂变压吸附法回收醋酸尾气中CO工艺

本工艺以20万t/a醋酸装置(同我厂醋酸装置情况)的高压尾气变压吸附回收CO装置为例,介绍了采用变压吸附技术法分离CO的应用情况。装置设计收率85%,产品纯度大于98%。

2.1.1 工艺流程图 本工艺流程图见图3。

图3 变压吸附法工艺流程图

2.1.2 工艺流程叙述 由于醋酸尾气中含有CH3I、CH3OH等微量杂质,而且含量不稳定,本工艺设计了预处理工序。该工序采用两塔变温吸附工艺。吸附塔中装填CH3I、CH3OH专用脱除吸附剂,使醋酸尾气中的CH3OH在进入变压吸附工序之前被脱除至5×10-6以下,CH3I检测没有。脱除的碘甲烷和甲醇混合液可以回收利用。

该工艺分为吸附、降压、升温解析、冷却和升压5个步骤。在吸附过程中原料气中的CH3I、CH3OH被吸附在吸附剂上,通过降压、加热解析步骤彻底再生吸附剂,然后再通过冷却,升压步骤完成一次循环。加热气体是来自PSA-1逆放气和冲洗尾气的混合气。

PSA-1和PSA-2工序采用变压吸附分离工艺。经过预处理后的洁净气体在PSA-l工序中经过吸附、降压、逆放、冲洗、升压循环过程脱除CO。脱除CO的半产品气经加热后进入PSA-2工序。PSA-2工序分为吸附、降压、逆放、抽真空、升压步骤。CO作为产品气常压析出,经过压缩后返回醋酸装置入口和醋酸原料气混合进入醋酸装置,吸附尾气作为PSA-1的冲洗气。

该流程区的最大特点是新增了碘甲烷和甲醇预净化工序,使醋酸尾气中的碘甲烷和甲醇能回收利用:PSA-2工序采用了CO分离专用Cu系高效吸附剂。放弃常规变压吸附分离CO工艺的置换步骤,在满足产品高纯度要求的同时不仅节省了一次性投资和运行费用,而且提高了CO收率,简化了工艺流程,使操作变得简单。

2.2 装置实际运行结果讨论

2.2.1 原料气组成(见表4)

表4 原料气组成

2.2.2 产品气标准以及处理结果(见表5)

表5 产品气标准及处理结果

2.2.3 实际运行中的问题 实际运行中醋酸尾气中CH3I和CH3OH浓度经常发生变化,但该工序仍可通过调节吸附时间和加热温度能完全除去CH3OH和CH3I。而且当CH3OH的含量高达0.9%时也能满足使用要求。

装置运行过程中原料气中CO含量的波动范围是60%~82%;当原料气中CO含量≥75%,产品气中CO含量达到98%时,72小时内产品气的平均产量1 250 Nm3/h,收率大于85%。

在PSA-2工序不采用置换步骤情况下,完全能得到高纯度的CO产品气。当原料气中CO的含量达到60%时,产品气中CO的纯度就能达到95%以上;当含量达到70%以上时,产品气就能达到设计要求;而当原料气中CO的含量达到80%时,产品气的纯度能达到99%以上,充分说明了该工艺对原料气的广泛适用性。

2.3 本处理方法评价

醋酸尾气中含有丰富的CO气体,具有很高的回收价值。利用变压吸附工艺回收尾气中的CO气体,不仅实现了CO的低成本回收,醋酸尾气中CH3OH和CH3I再利用,降低了醋酸的生产成本,而且有利于环境保护。

3 低压羰基合成铑膦催化剂的回收简介

新区丁辛醇项目和醋酸项目均采用低压羰基合成工艺,所采用催化剂都是铑催化剂,其中丁辛醇项目采用的是铑膦催化剂。由于铑是一种价格昂贵的金属,我国产量极少,绝大部分需要进口,而我国低压羰基合成丁辛醇装置每年产生含铑数十公斤的废铑催化剂,亟需回收利用。

3.1 铑催化剂循环体系[4]

铑膦络合催化剂经长期运行,由于毒物、抑制剂或由单铑络合物经三苯基膦桥接而转变为三聚或四聚铑络合物,即铑簇,使催化剂的活性逐渐降低,催化剂溶液变暗,由最初的黄色变为棕色。当使用一定周期后,催化剂的活性下降到一定程度就要排出进行再活化,经活化装置使失活催化剂恢复到比活性75%以上,重回装置使用。经多次再生循环,不能恢复活性的催化剂需进行铑回收。催化剂的循环使用示意图见图4。

图4 低压羰基合成催化剂循环使用示意图

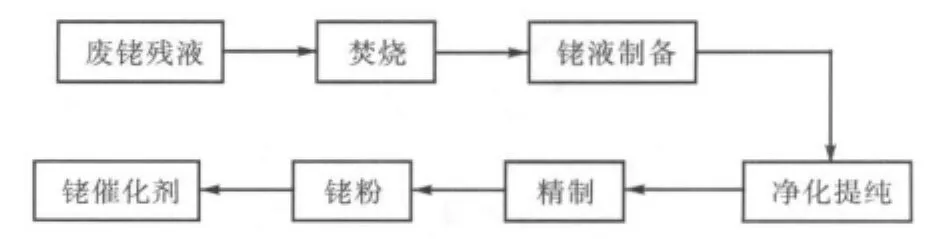

3.2 铑回收工艺过程

国内已经研究开发出铑回收成套工艺技术,并已建成了每年从低压羰基合成废铑残液中回收100 kg铑粉的工业生产装置,包括残液的焚烧、溶解、净化提纯,铑粉精制等工序,可参看图5。该工艺可以从含铑千分之几的组成复杂的废铑残液中回收得到高纯度铑粉,并且铑损失极小。

图5 铑回收工艺简图

4 新区废物回收利用展望

新区各项目现已进入最后的调试阶段,开工在即。在目前国家节能减排的政策背景下,“十二五”期间国家的环境政策也将更趋严苛。新区6个分厂的7个项目的三废所含种类之多、排放数量之大,使得回收资源非常关键。例如丁辛醇、醋酸等项目排放的废渣中可以回收昂贵的铑催化剂;3个有机项目废气中含有大量的燃料气、中间产物以及产品,直接排放将会造成巨大的浪费,而且污染环境。目前,我厂已有与天筑建材合资的燃煤电厂粉煤灰生产建筑材料项目,同时,丁辛醇尾气回收项目也已经在立项中。因此,如何变废为宝,废物资源化,节约成本,为企业带来相当可观的社会效益和经济效益,将是我厂新区一期项目优化的主要攻关方向之一。■

[1]邢梅霞.丁辛醇废液的回收净化技术[J].内蒙古石油化工,2008(7):53-54.

[2]徐金球,贾金平,王景伟,等.酸化—萃取法处理丁辛醇废水[J].化工环保,2006(5):413-416.

[3]李腾蛟,耿云峰,吕昌忠,等.变压吸附法在醋酸尾气回收CO的工业应用 [J].精细化工原料及中间体,2009(11):11-12.

[4]李坚,赵晓东,王荣华.低压羰基合成铑膦催化剂的回收和制备[J].石油化工,2005(34):405-406.

2011-09-06