抽油机曲柄销总成接触有限元分析

马卫国,黄辉建,徐铁钢,蔡子龙,阳 婷

(长江大学机械工程学院,湖北荆州434023) ①

抽油机曲柄销总成接触有限元分析

马卫国,黄辉建,徐铁钢,蔡子龙,阳 婷

(长江大学机械工程学院,湖北荆州434023)①

利用三维建模软件Pro/E与有限元分析软件Ansys的无缝连接,在Pro/E中建立了抽油机曲柄销、锥套、曲柄体和螺母垫片的装配实体模型,并导入Ansys中进行接触分析,得到各实体之间的接触应力分布情况。分析结果表明:曲柄销所受最大等效应力发生在曲柄销锥面中部;锥面小端的最大应力大于除锥面中部外的其他部位。与传统的力学模型计算结果相比,更能有效地解释曲柄销失效主要发生在锥面中部、螺纹根部和锥面小端这一实际情况,并提出了一些设计和加工曲柄销的改进意见。

抽油机;曲柄销;失效分析;有限元;接触分析

游梁式抽油机因其结构简单、工作可靠,是目前乃至将来较长时间内我国各油田最主要的采油设备。随着各油田的开采工作相继进入中后期,开采难度也相应加大,抽油机的工作条件恶化,因此抽油机事故也频频发生,而曲柄销失效约占抽油机总事故的25%,造成的损失约占总损失的60%[1]。针对这一严重问题,很多油田、设计生产单位对曲柄销的材质、设计机理和失效原因作了许多研究,也提出了一些计算曲柄销变形、弯矩及剪力的模型,例如悬臂梁模型、带有外伸端的简支梁模型以及当前最流行的弹性基础梁模型。总体而言,这些力学模型对设计生产有一定的指导意义,但从本质上还没有一套有效的力学模型能很好地解释说明曲柄销断裂常发生在锥面中部、螺纹根部和锥面小端这一实际现象。

由于曲柄销与锥套配合安装在曲柄体中,除了受到连杆拉力和螺纹预紧力的作用外,还受到来自和锥套过盈配合的挤压力,以及由于各力相互作用迫使各实体之间产生相对滑移或相对滑移趋势而产生的摩擦力。因此,曲柄销总成内部受力非常复杂,常用的力学模型很难考虑各方面因素的影响而准确地计算出其内部的应力。笔者利用Ansys中的接触分析模块较精确地模拟了这些力对曲柄销总成的作用,得到与实际情况相符合的应力分布,从而找到了断裂总发生在曲柄销锥面中部、螺纹根部和锥面小端的根本原因。

1 曲柄销总成受力分析

1.1 连杆拉力PL的计算

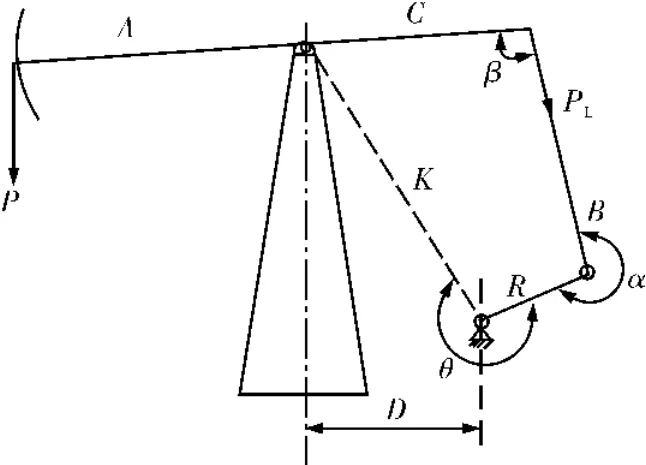

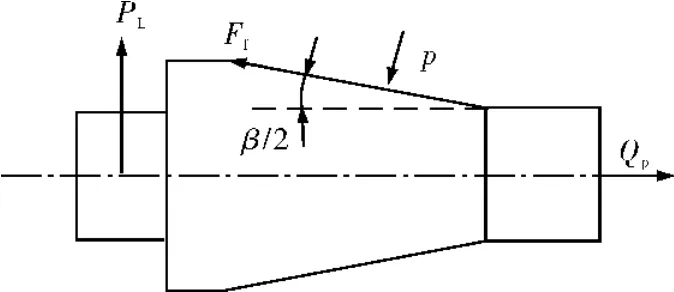

连杆拉力是曲柄销的主要外载荷,因此计算连杆拉力是分析曲柄销受力的基础。游梁式抽油机四杆机构如图1所示[2]。

图1 游梁式抽油机四杆机构

根据游梁的受力平衡条件,并忽略游梁的加速度,可得

式中,PL为连杆拉力,N;Pmax为悬点最大载荷,N;G为结构不平衡重,N;A为游梁前臂长,m;C为游梁后臂长,m。

1.2 螺纹预紧力Qp的计算[3-5]

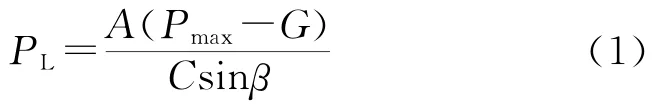

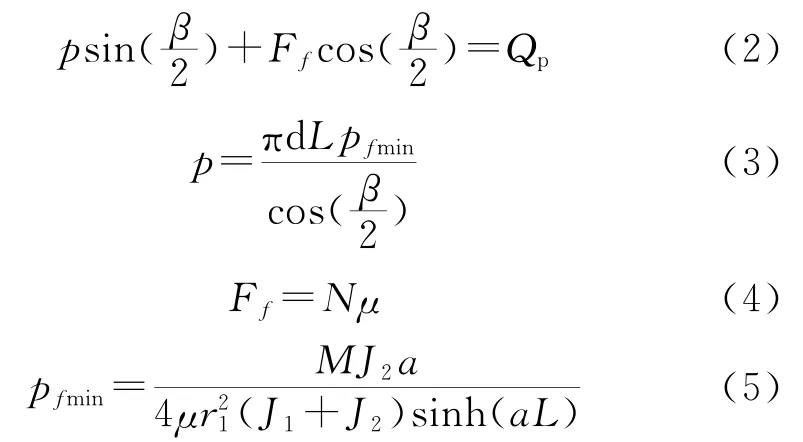

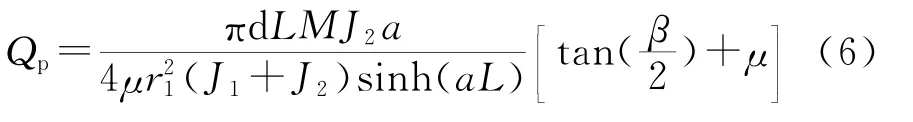

曲柄销联接简图如图2所示,为使曲柄销和锥套配合良好不至于出现松动,在曲柄销装配时应保证足够大的预紧力。

图2 曲柄销联接简图

曲柄销受力简图如图3所示,p为结合表面正压力,Ff为结合表面摩擦力。

图3 曲柄销受力简图

将式(3)~(5)带入式(2)中可得

式中,Ff为结合表面摩擦力;p为结合表面正压力;M=pLmaxL0为曲柄销A-A截面承受的最大弯矩;pfmin为曲柄销和锥套所需的最小结合压力;J1、J2分别为曲柄销、锥套的惯性矩;r1为曲柄销锥面大端的半径;d为曲柄销锥面大端直径;L为曲柄销和锥套配合长度;μ为结合表面摩擦因数;a为压力分布系数。

2 有限元接触分析

2.1 接触分析

接触问题是一种高度非线性行为,计算时需要较多的计算资源。为了准确地计算,建立合理的模型和设置合理的接触参数非常重要。

有限元支持点-点、点-面、面-面3种接触方式,由于曲柄销总成各零件之间都是实体之间的面-面接触,因此都采用面-面接触方式。Ansys Workbench的Mechanical中提供绑定、不分离、光滑无摩擦、粗糙、摩擦5种不同的接触类型,本次分析中除曲柄销-锥套、锥套-曲柄体之间接触采用摩擦接触外,其他接触都定义为绑定接触。

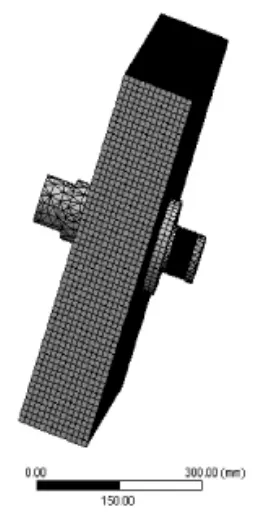

2.2 建立模型 定义材料属性和网格划分

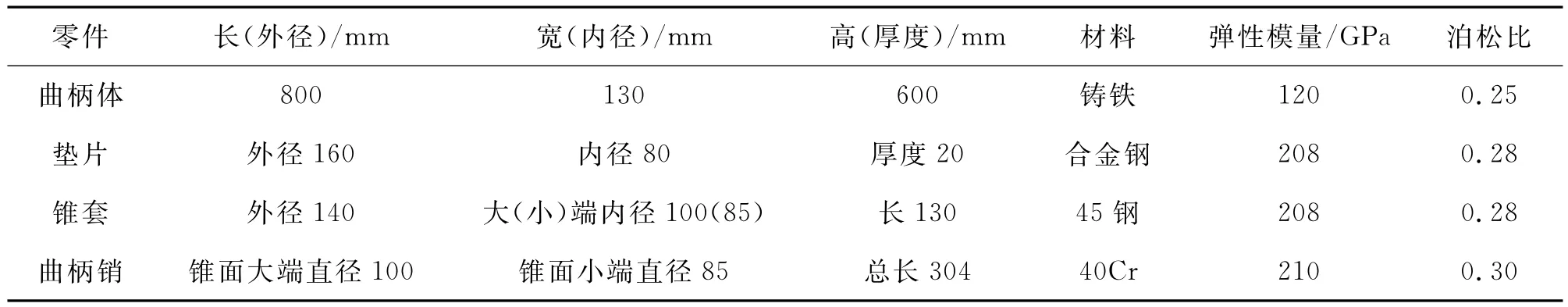

为了较真实地模拟实际情况,在Pro/E中建立了曲柄销、锥套、曲柄体、螺母垫片的实体装配模型。由于螺母和销结合区域不发生断销,且为节省计算机资源,在建模时除去了螺母部分。为模拟螺母对曲柄销的作用,在曲柄销与螺母结合部位加载轴向预紧力。本次分析以某CYJ10-3-53型抽油机曲柄销为例,其各零件尺寸参数和材料属性如表1所示。将导入Ansys Workbench中的模型按照表1定义材料属性,并划分网格,如图4所示,共有282 691个节点,67 992个单元。

图4 曲柄销总成有限元网格模型

表1 各零件尺寸参数和材料属性

2.3 定义接触对设置载荷步和求解器

曲柄销和锥套的接触、锥套和曲柄体的接触设定为摩擦接触,其摩擦因数分别为0.17和0.15。2对接触中锥套内、外表面均设为目标面,曲柄销表面和曲柄体内表面为接触面。接触行为设定为非对称行为,采用Augmented Lagrange算法。

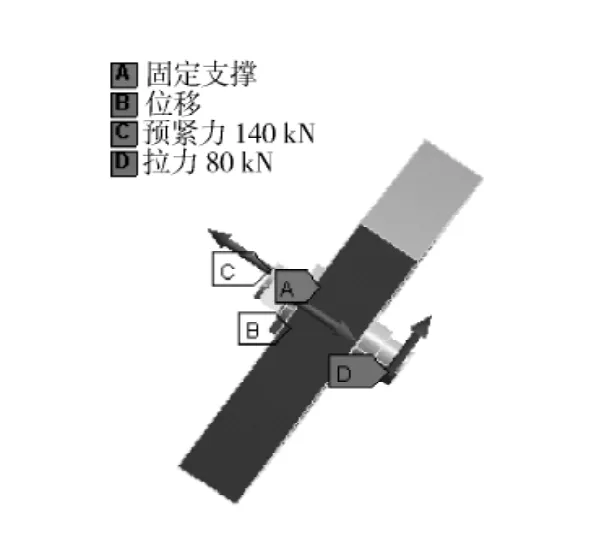

根据上述力学分析,并查CYJ10-3-53型抽油机的各几何参数和曲柄销总成的各参数代入式(1)、(6)可得单侧连杆最大拉力PLmax=80kN,螺纹预紧力Qp=140kN。设置2个载荷步:第1步为预紧力载荷步;第2步为连杆拉力载荷步。载荷和位移加载图如图5所示,对各参数进行合理设置并求解[6-7],结果收敛。

图5 载荷和位移加载

3 有限元结果分析

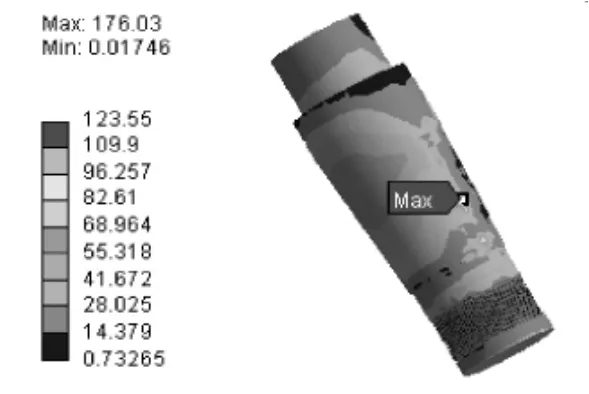

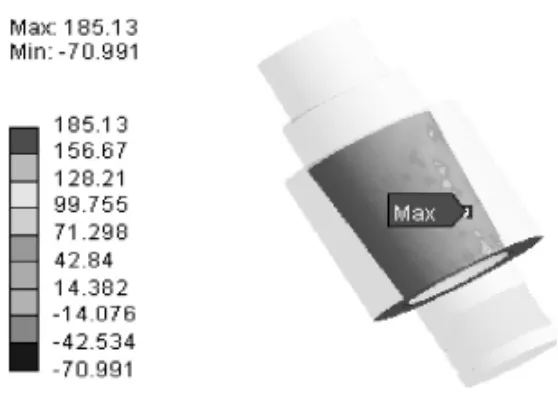

运行Ansys进行计算得到该模型的计算结果,其曲柄销的等效应力云图如图6所示,曲柄销和锥套的接触应力云图如图7所示。由图6可以看出:曲柄销的最大应力发生在距锥面小端约60mm的位置(即锥面中部),最大应力达到123.55MPa;在距锥面小端约20mm的位置最大应力为91MPa;整体最大应力发生在锥套的小端部,其值达到176MPa;曲柄销和锥套最大接触压力发生在锥面中部,其值为185.13MPa。由图6~7可以看出,曲柄销锥面中部和小端应力集中明显,这是锥面中部和小端容易断裂的根本原因。

图6 曲柄销等效应力云图

图7 销与锥套接触应力云图

传统的力学模型中,以悬臂梁模型计算曲柄销受力,危险截面在悬臂端;以弹性基础梁模型计算曲柄销受力,危险截面位于距悬臂端约20mm(不同的曲柄销和不同的受力其值稍有不同)的位置[8]。通过对比很容易发现,利用Ansys接触分析模块得到的结果更符合实际情况。

由以上分析可知,曲柄销锥面中部和小端应力集中明显,其应力值较其他位置要大得多。发生这一现象的力学原因在于:曲柄体的铸铁材料较曲柄销的合金材料要软得多,而且曲柄销与锥套配合的长度比悬臂端的长度也大1倍左右。因此,在高达80kN的连杆力作用下,曲柄销会以锥面中部为分界点形成拱形弯曲,此时锥面中部的分界点相当于悬臂端,在此位置形成应力集中圈,其应力也明显高于其他位置。

尽管对于材料为40Cr的曲柄销σb=900MPa,但如果再考虑抽油机启动、光杆被卡、剪刀差等因素的作用,对于CYJ10-3-53型抽油机的单侧连杆峰值拉力会远高于80kN,相应的曲柄销内的最大应力将显著增大,曲柄销内最大应力点也会向小端移动;另外,连杆对曲柄销的作用力是一个有冲击的周期变化的载荷,这些因素都加速破坏了曲柄销和锥套的配合状态,当然,在这些因素的影响下,曲柄销锥面中部和小端破坏的几率将更大。

值得一提的是,任何材料内部都会有微裂纹,在相同的微裂纹下,锥面中部和小端较大端更脆弱,这是由于前者的剩余有效面积较后者小,如果再考虑锥面中部开键槽和台阶的影响,中部和小端破坏的可能性会更大。

螺纹根部与退刀槽相连,有一定的应力集中,而且此处又受到垫片和螺母的共同作用,受力较其他处更加复杂,因此,在实际生产中,此处也容易断销。

4 结论

1) 利用Ansys中的接触分析模块对游梁式抽油机曲柄销总成进行接触分析是可行的。分析结果合理解释了曲柄销锥面中部、小端容易断裂的实际情况。

2) 曲柄体在悬臂端位置有应力集中,容易引起曲柄体扩孔,扩孔又会导致连杆拉力产生的交变弯矩向锥面中部、小端传递,加剧曲柄销的破坏。建议曲柄体设计时在悬臂端添加凸台。

3) 在曲柄销锥面中部不开键槽和台阶,以免产生初始微裂纹和引起应力集中,增加曲柄销和锥套的配合面积。

4) 将曲柄销螺纹端的直径提高一个尺寸等级,以提高螺纹根部的强度。

[1] 繤耀光,石临蒿,张慧文.抽油机曲柄销的破坏形式分析及弯矩计算[J].石油机械,1994,22(8):8-13.

[2] 王旱祥,孙晓忠,娄 晖,等.抽油机曲柄销疲劳计算分析[J].石油矿场机械,2000,29(5);45-47.

[3] 刘明尧.抽油机曲柄销失效分析及联接设计[J].石油机械,1995,23(11):5-10.

[4] 濮良贵.机械设计[M].北京:高等教育出版社,2006:68-70.

[5] 王复东,陈 军,綦耀光.一种新的抽油机曲柄销连接结构[J].石油矿场机械,2010,39(3):68-70.

[6] 孙 伟,秦 伟.回转支撑有限元接触分析[J].机械传动,2010,34(6):90-95.

[7] 刘克旺,张彦廷,魏 辽,等.基于虚拟样机技术的游梁式抽油机参数分析[J].石油矿场机械,2010,39(7):19-22.

[8] 罗伯伦.游梁式抽油机曲柄销失效分析与改进设计[J].中国设备工程,2008(8):61-65.

Contact Analysis of Crank Pin Assembly of Pumping Unit Based on Finite Element Method

MA Wei-guo,HUANG Hui-jian,XU Tie-gang,CAI Zi-long,YANG Ting

(Mechanical Engineering College,Yangtze University,Jingzhou434023,China)

With the use of seamless connectivity between the three-dimensional modeling software Pro/E and the finite element method software ANSYS,an assembled model was created,including crank pin,sleeve,crank body and nut washer by Pro/E,and was put it into ANSYS for contact analysis,contact stress distribution between the various bodies was obtained.The results show that the maximum equivalent stress occurs in the middle cone of crank pin.In addition,the maximum stress of the small end of crank pin is greater than other parts except the central cone.Compared to the results obtained by traditional mechanical model,which can effectively explainthefactthat

pumping unit;crank pin;failure analysis;finite element method;contact analysis

1001-3482(2011)12-0058-04

TE933.1

A

2011-06-03

马卫国(1961-),男,湖北咸宁人,教授级高级工程师,主要从事石油钻采机械方面的教学和科研工作,E-mail:huanghuijian1985@126.com。crank pin failures occured mainly in the central cone,the small end of crank pin and thread root.And a number of improvements for the design and processing of crank pin have been given.