新疆某铅锌铁矿选矿工艺流程研究

杨建强,张丽敏,叶从新

(1.中钢集团湖南有限公司,湖南凤凰 416200;2.湖南有色金属研究院,湖南长沙 410015)

·采 选·

新疆某铅锌铁矿选矿工艺流程研究

杨建强1,张丽敏2,叶从新2

(1.中钢集团湖南有限公司,湖南凤凰 416200;2.湖南有色金属研究院,湖南长沙 410015)

某复杂铅锌铁矿,锌铁嵌布粒度不均匀,分离难度较大。依据矿物特性,采用优先浮选回收铅、锌-浮锌尾矿先磁后浮回收铁的工艺流程,在原矿含Pb 1.94%、Zn 2.24%、TFe 21.90%的情况下,获得了含铅57.93%,锌5.13%,铅回收率90.93%的铅精矿;含锌49.97%,含铅1.54%的锌精矿,锌回收率83.95%;以及含铁65.08%、铁回收率47.30%,含铅0.09%,锌0.06%,硫0.14%的铁精矿,达到了综合回收铅锌铁的目的。

铅锌铁矿;优先浮选;磁选

某铅锌铁矿属于中粗粒嵌布的多金属硫化矿,主要为浸染状矿石,部分为块状矿石,矿样中铅、锌、硫、铁分别主要以方铅矿、铁闪锌矿、磁黄铁矿以及黄铁矿、磁铁矿和假象赤铁矿的形式存在,根据原矿的这些性质,本研究采用优先浮选方案对原矿中铅锌进行回收,对锌尾矿采用先磁后浮的方法回收铁。优先浮选铅采用25#黑药为铅捕收剂、硫酸锌为锌抑制剂;浮锌采用丁黄药为捕收剂,硫酸铜为活化剂,石灰为硫抑制剂;铁的回收:采用弱磁对浮锌尾矿进行处理;磁精矿脱硫:采用硫酸调节pH,硫酸铜和LN为硫的活化剂,LM为捕收剂。试验取得了良好的效果。

1 矿石性质

该铅锌铁矿主要的金属矿物有磁黄铁矿、黄铁矿等,其次为闪锌矿(主要为铁闪锌矿)、方铅矿、磁铁矿、赤铁矿、褐铁矿等。微量的黄铜矿、毒砂、斑铜矿等。非金属矿物主要有黑云母、角闪石、透辉石、石英、白云母,其次为方解石、石榴子石、橄榄石、绿泥石等,少量或微量的粘土矿物、萤石、电气石、斜黝帘石、磷灰石等。矿石中的闪锌矿主要为铁闪锌矿,铁闪锌矿与磁黄铁矿浮游性质相近,欲获得较高锌精矿品位可能较困难[1,2]。

闪锌矿主要呈不规则他形晶粒状,在矿石中呈浸染状分布,嵌布粒度不均匀,粗粒者可达1 mm以上,细粒者不足0.005 mm,主要在0.04~0.2 mm之间。方铅矿主要呈他形粒状,部分呈他形-半自形粒状,嵌布粒度主要在0.03~0.15 mm之间。铅锌矿物总体上呈中粗粒嵌布,但部分铅锌矿物呈微细粒嵌布于云母解理面,角闪石、透辉石、石英等脉石裂隙中及黄铁矿裂隙中,这部分铅锌解离困难,将影响铅锌的回收率。

铁以磁铁矿为主,赤铁矿较少,褐铁矿微量,部分磁铁矿蚀变为赤铁矿。主要呈他形粒状,磁铁矿嵌布粒度呈两极分化趋势,与硫化物浸染状分布的磁铁矿粒度相对较粗,多在0.1 mm以上,甚至达1.0 mm以上,一般0.1~1.0 mm。呈弥散状分布及橄榄石、黑云母中析出的磁铁矿嵌布粒度相对细小,嵌布粒度从0.05~0.001 mm不等。原矿化学多元素分析见表1、主要元素铅锌铁物相分析见表2~表4。

表1 原矿化学多元素分析结果 %

表2 铅的化学物相分析结果 %

表3 锌的化学物相分析结果 %

表4 铁的化学物相分析结果 %

2 选矿工艺研究

根据原矿的矿石性质特征,参考众多科研工作者的研究成果[3~6],本次试验采用了优先浮选方案对原矿中铅锌进行选矿回收,对铅锌尾矿中的铁采用先磁后浮的工艺流程进行回收。

2.1 磨矿细度试验

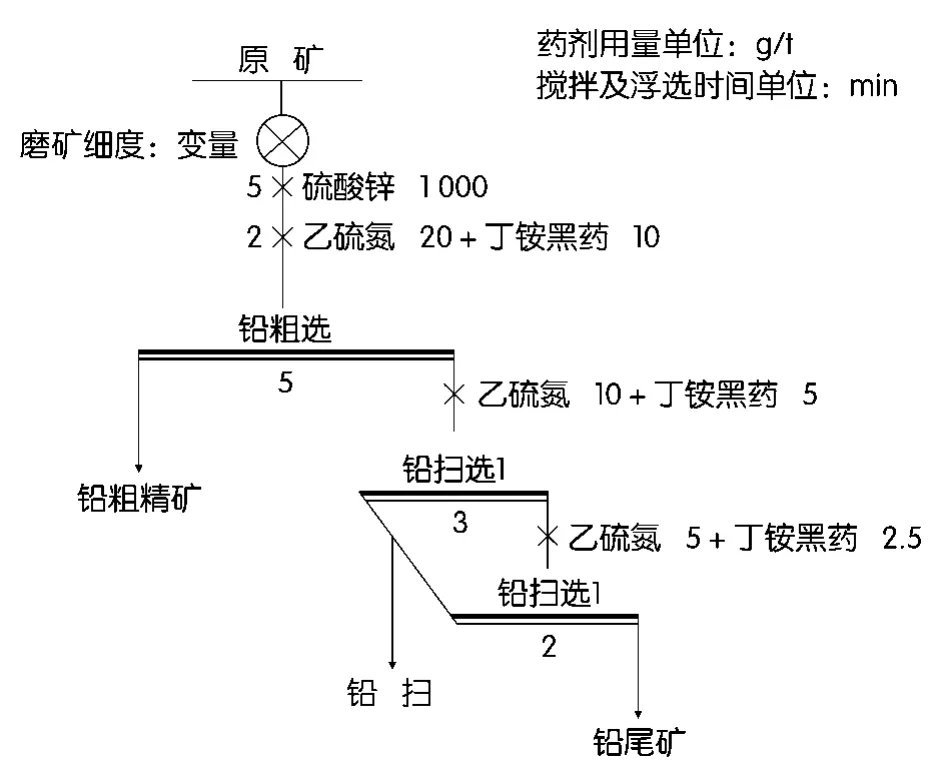

磨矿细度试验工艺流程及药剂制度如图1所示,试验结果见表5。由表5试验结果可知:随着磨矿细度的增加,铅粗精矿中铅回收率增高,在磨矿细度为65%-74μm左右,铅回收率较高,再提高磨矿细度,回收率无明显提高。适宜的磨矿细度为65% -74μm。

图1 磨矿细度条件试验工艺流程

2.2 铅浮选条件试验

2.2.1 抑制剂条件试验

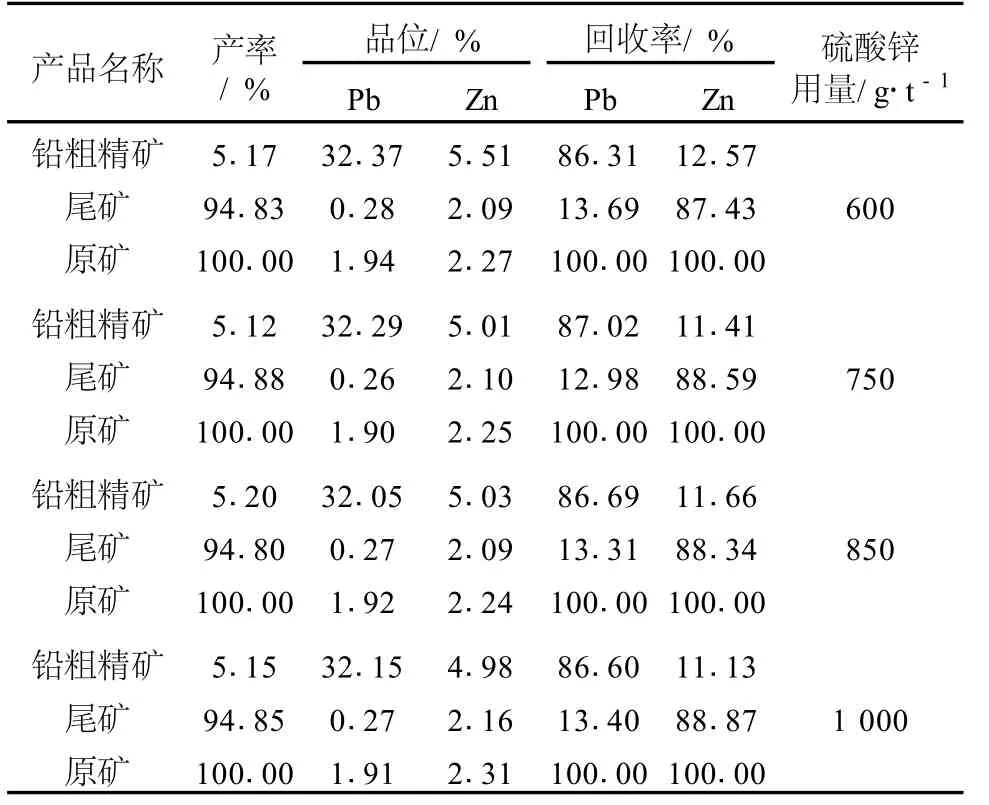

锌抑制剂最终以单独使用硫酸锌效果最佳。试验工艺流程如图2所示,硫酸锌用量试验结果见表6。由表6试验结果可知:随着硫酸锌用量的增加,锌回收率与品位降低,但在硫酸锌用量达到750 g/t后,变化不明显,因此,硫酸锌用量以750 g/t为宜。

表5 磨矿细度试验结果 %

图2 铅粗选条件试验工艺流程

表6 铅粗选硫酸锌用量试验结果

2.2.2 捕收剂条件试验

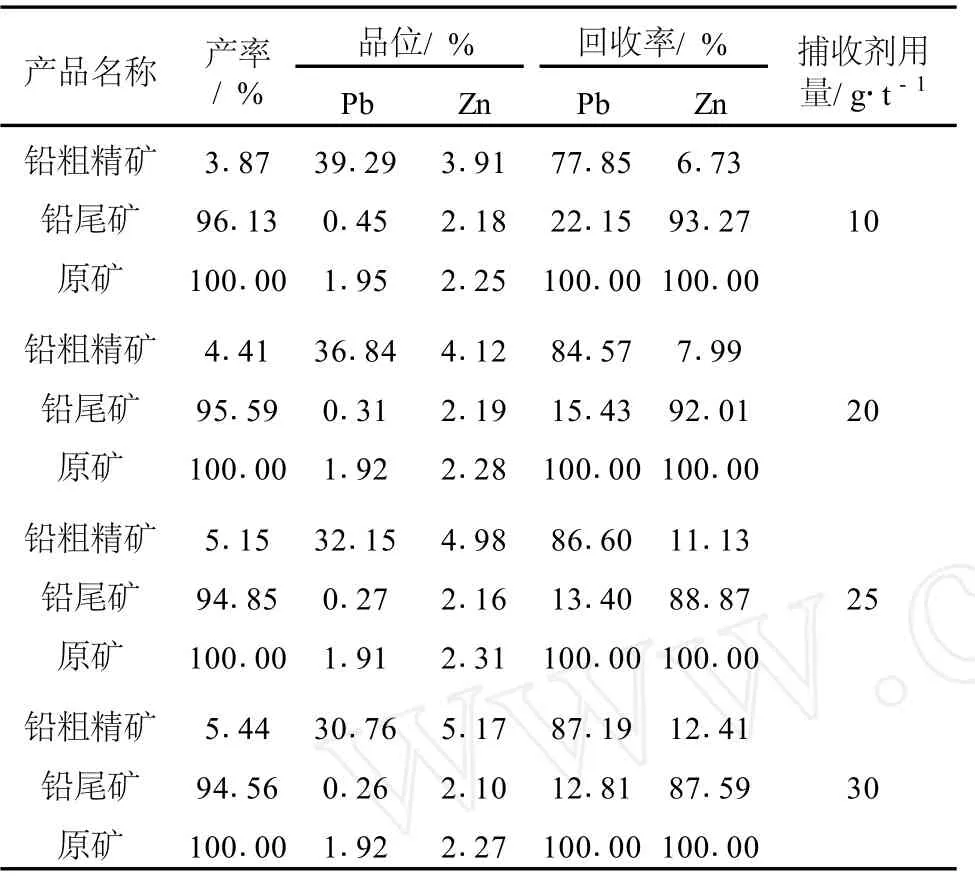

捕收剂主要考察了乙黄药、乙硫氮、丁铵黑药、25#黑药对铅浮选的影响,试验结果表明在铅粗精矿品位与回收率相近的情况下,采用25#黑药为浮铅捕收剂,铅精矿含锌较使用其他捕收剂低。25#黑药用量工艺流程如图2所示,试验结果见表7,由表7试验结果可知:25#黑药用量以25 g/t为宜。

表7 25#黑药用量试验结果

2.3 锌浮选试验研究

铅浮选时,为强化铅与锌硫的有效分离,添加了锌的抑制剂,致使锌受到了强烈的抑制,必需活化后才能浮选回收。试验采用石灰为黄铁矿与磁黄铁矿的抑制剂,采用硫酸铜为锌浮选活化剂,丁黄药为锌捕收剂。经调优试验确定锌粗选药剂丁黄药用量为20 g/t。

2.3.1 石灰用量试验

石灰用量固定条件为:硫酸铜400 g/t,丁黄药20 g/t。试验工艺流程如图3所示,试验结果见表8,从表8试验结果可知锌粗选石灰用量以1500 g/t为宜。

图3 锌粗选试验工艺流程

表8 锌粗选石灰用量试验结果

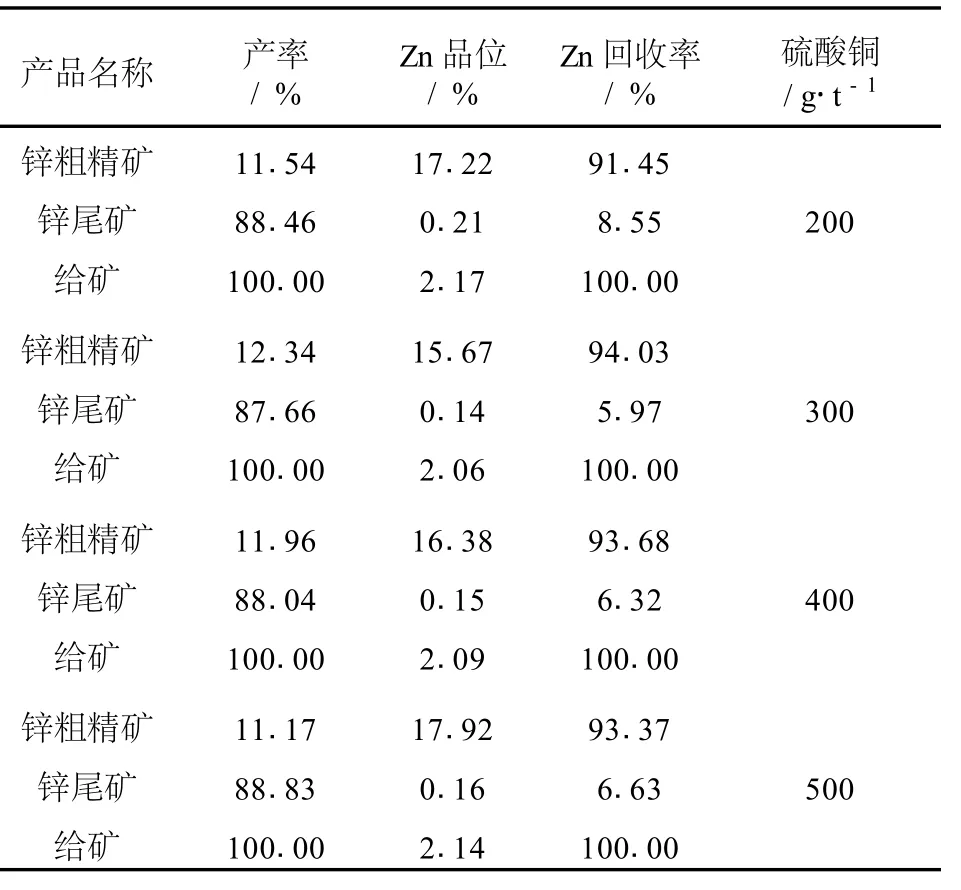

2.3.2 硫酸铜用量试验

硫酸铜用量试验固定条件为:石灰1 500 g/t,丁黄药20 g/t。试验工艺流程如图3所示,试验结果见表9,从试验结果可知锌粗选硫酸铜用量以300 g/t为宜。2

表9 锌粗选硫酸铜用量条件试验结果

.4 铅锌浮选尾矿回收铁试验

对于铅锌浮选尾矿中的铁采用先磁后浮的工艺流程进行回收。

2.4.1 磁选工艺流程

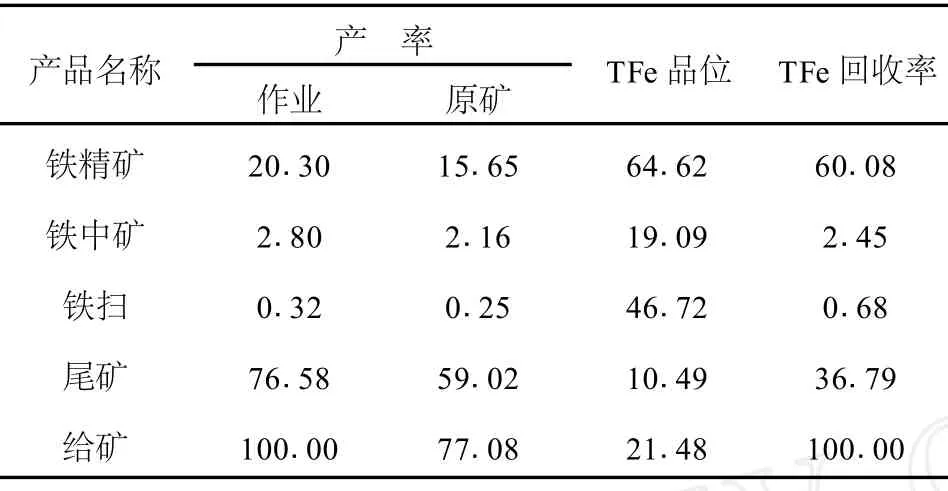

经过探索试验,确定磁选采用一粗一扫粗精矿再磨再磁的工艺流程,试验工艺流程如图4所示,试验结果见表10。从表10试验结果可知,铁精矿铁品位64.62%,铁回收率60.08%,含硫5.03%,铁精矿需进一步脱硫。

图4 铅锌尾矿磁选回收铁全流程开路试验工艺流程

表10 磁选全流程试验结果 %

2.4.2 铁精矿脱硫试验

磁选获得的铁精矿铁品位达到64%以上,但含硫较高,为5%~6%,说明该精矿中有相当数量的磁黄铁矿,采用磁选无法实现铁与硫的完全分离,因此必须进行铁精矿的浮选脱硫,才能获得合格的铁精矿产品。铁精矿浮选脱硫试验工艺流程如图5所示。

图5 铁精矿脱硫试验工艺流程

2.4.2.1 硫酸用量条件试验

试验采用硫酸为pH调整剂,试验固定条件为: LN 20 g/t,硫酸铜50 g/t,丁黄药20 g/t,LM 5 g/t。硫酸用量对铁精矿中铁与硫指标影响结果见表11,试验结果表明:硫酸用量对铁精矿中铁的指标影响不明显,但随着硫酸用量的增加,铁精矿中硫的品位与回收率显著降低。综合考虑,硫酸用量以100 g/t为宜,此时pH值为5.5±,精矿中含铁65.39%,铁回收率77.70%,精矿含硫0.41%。

表11 硫酸用量试验结果

2.4.2.2 活化剂条件试验

考察了硫酸铜、LN+硫酸铜、LN对硫的活化效果,试验结果表明LN+硫酸铜为活化剂时铁精矿中硫的含量最低,因此确定采用LN+硫酸铜为铁精矿脱硫的活化剂。并进行了LN与硫酸铜用量试验。

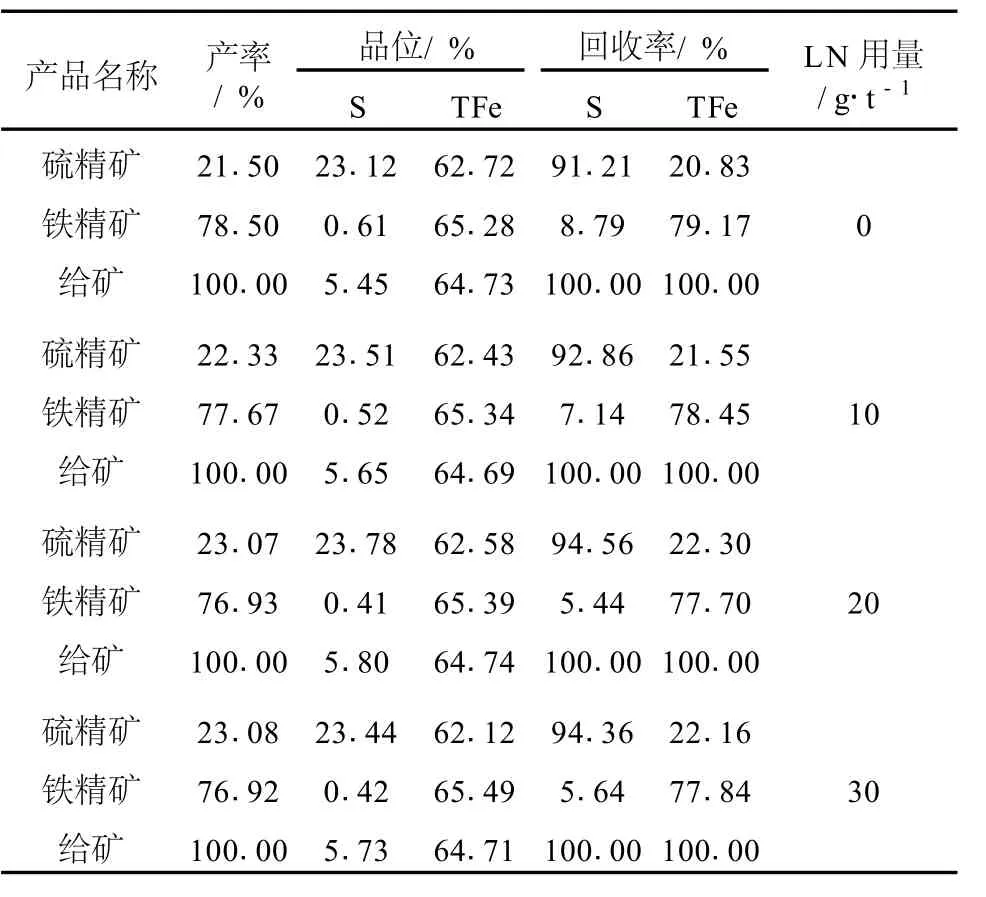

LN用量试验固定条件为:硫酸100 g/t,硫酸铜50 g/t,丁黄药20 g/t,LM 5 g/t。LN用量试验结果见表12,试验结果表明:随着LN用量的增加,铁精矿中硫的含量降低,当LN用量达到20 g/t后,铁精矿中的硫含量变化不明显,因此,LN的用量以20 g/t为宜。

表12 LN用量试验结果

硫酸铜用量条件试验固定条件为:硫酸100 g/t, LN 20 g/t,丁黄药20 g/t,LM 5 g/t。硫酸铜用量对铁精矿中铁与硫指标影响结果见表13,试验结果表明:随着硫酸铜用量的增加,铁精矿中硫含量降低,当硫酸铜用量达到35 g/t后,精矿指标变化不明显,因此,硫酸铜用量以35 g/t为宜。

表13 硫酸铜用量试验结果

2.4.2.3 捕收剂条件试验

试验考察了多种捕收剂对硫的捕收情况,铁精矿含硫相近,考虑到LM做捕收剂时铁精矿回收率略高,试验采用LM为硫浮选的捕收剂。

LM用量试验固定条件为:硫酸100 g/t,LN 20 g/t,硫酸铜35 g/t,丁黄药20 g/t。LM用量对铁精矿中铁与硫指标影响结果见表14,试验结果表明:随着LM用量的增加,铁精矿中硫含量降低,当丁黄药用量达到20 g/t后,精矿指标变化不明显,因此,LM用量以20 g/t为宜。

表14 LM用量试验结果

2.5 实验室闭路试验

在条件试验的基础上,进行了实验室小型闭路试验。试验工艺流程如图6所示,试验结果见表15。

表15 实验室小型闭路试验结果%

在原矿含Pb 1.94%、Zn 2.24%、TFe 21.90%的情况下,获得了铅精矿含铅57.93%,铅回收率90.93%,含锌5.13%;锌精矿含锌49.97%,锌回收率83.95%,含铅1.54%;铁精矿含铁65.08%,铁回收率47.30%,含铅0.09%,锌0.06%。

3 结 论

1.原矿中主要有价元素Zn 2.24%、Pb 1.94%、Fe 21.96%。闪锌矿主要呈不规则他形晶粒状,在矿石中呈浸染状分布,嵌布粒度不均匀,粗粒可达1 mm以上,细粒不足0.005 mm,主要在0.04~0.2 mm之间。方铅矿主要呈他形粒状,部分呈他形-半自形粒状,嵌布粒度主要在0.03~0.15 mm之间。铁以磁铁矿为主,赤铁矿较少,褐铁矿微量,部分磁铁矿蚀变为赤铁矿,主要呈他形粒状,磁铁矿嵌布粒度呈两极分化趋势,与硫化物浸染状分布的磁铁矿粒度相对较粗,多在0.1 mm以上,甚至达1.0 mm以上,一般0.1~1.0 mm,呈弥散状分布,橄榄石、黑云母中析出的磁铁矿嵌布粒度相对细小,嵌布粒度从0.05~0.001 mm不等。

2.本次试验采用了浮选+磁选工艺流程对原矿中的铅、锌、铁三种有价元素进行了回收,经条件试验及全流程开路试验,最终采用工艺流程为在磨矿细度为65%-74μm的条件下,铅浮选为一粗三精二扫,锌浮选为一粗三精二扫,浮选尾矿磁选回收铁,磁选精矿再磨再磁选,磁选产品经浮选脱硫后获得铁精矿。试验获得的铅精矿:Pb 65.78%,含Zn 3.42%;锌精矿:Zn 52.13%,Pb 1.67%,铅锌浮选尾矿可降至 Pb 0.095%,Zn 0.099%;铁精矿:TFe 65.42%,S 0.14%。

图6 实验室小型闭路试验工艺流程

[1] 崔毅琦,童雄,周庆华,等.国内外磁黄铁矿浮选的研究概况[J].金属矿山,2005,(5):24-26.

[2] 余润兰,邱冠周,胡岳华,等.Cu2+活化铁闪锌矿的电化学[J].金属矿山,2004,(2):35-37.

[3] 许时.矿石可选性研究[M].北京:冶金工业出版社,1989.

[4] 王淀佐.浮选理论的新进展[M].北京:科学出版社,1992.

[5] 陈天修.某铁精矿浮选柱脱硫试验研究[J].金属矿山,2010, (3):62-65.

[6] 张忠宝,张宗华.高硫铁精矿降硫试验研究[J].中国矿业, 2006,(9):64-66.

Experimental Study on the Flotation Technology of Intricate

YANGJian-qiang1,ZHANGLi-min2,YE Cong-xin2

(1.Sinosteel Hunan,Fenghuang416200,China;2.Hunan Research Institute of Nonferrous Metals,Changsha410015,China)

The mineralogy study of an intricate Pb-Zn-Fe ore shows that Zn-Fe has the characteristics of irregular dissemination size,close intergrowth which made them quite difficult to be separated.A flowsheet consists of Pb-Zn differential flotation,Fe recover from tailings of Pb-Zn flotation by magnetic separation and flotation was introduced,and for a run-of-mine ore with a Pb grade of 1.94%,Zn grade of 2.24%and TFe grade of 21.90%,Pb concentrate with Pb grade and recovery of 57.93%and 90.93%,Zn concentrate with Zn grade and recovery of 49.97%and 83.95%,Fe concentrate with Fe grade and recovery of 65.08%and 47.30%,respectively,were produced,and the comprehensive recovery of Pb,Zn,Fe minerals can thus be achieved.

Pb-Zn-Fe ore;preferential flotation;magnetic separation

TD92

A

1003-5540(2011)02-0001-06

杨建强(1963-),男,工程师,主要从事有色金属、黑色金属选矿工艺、选矿管理工作。

2010-11-22