回采工作面补切眼内掏槽过断层技术研究与实践

刘中胜 陈 峰

(山东枣庄矿业集团高庄煤业有限公司,山东省枣庄市,277000)

回采工作面补切眼内掏槽过断层技术研究与实践

刘中胜 陈 峰

(山东枣庄矿业集团高庄煤业有限公司,山东省枣庄市,277000)

介绍了枣矿集团高庄煤业有限公司3上1101工作面采用补切眼内掏槽过13.5m(走向346°、倾向76°、倾角55°)岩石大断层的技术,使顶板得到了有效控制,加快了工作面推进速度。

回采工作面 过断层 补开切眼 掏槽巷

1 工作面概况

枣矿集团高庄煤业有限公司3上1101工作面标高-330~-456m,地面标高+33.04~+34.02m,倾斜长223m,总体为一单斜构造。煤层厚度为5.1m,倾角为16°。工作面南面为3上509工作面采空区,北面未开采,东部紧靠邵集断层,西部为西十一采区4条下山。工作面采高2.8m,放顶煤高度2.3m,循环进尺0.8m。工作面老顶以粗、中砂岩为主,厚77m;直接顶为粉砂岩,厚10.4m;直接底为粉砂质泥岩,厚5.0 m;老底为粉砂岩,厚9.6m。

根据切眼实际揭露,3上1101工作面地质构造较发育,共揭露断层26条,落差大于2.0m的断层有8条,其中落差最大的达13.5m。其余均在2.0m以下。F6断层在3上1101工作面运输巷揭露,落差为13.5m,与工作面回采方向呈60°夹角,沿回风巷方向落差逐渐减少,在回风巷内没有揭露该断层。F6断层走向346°,倾向76°,倾角55°,预计会对回采过程的生产工作造成很大影响。

2 工作面过F6断层方案设计

通过对采煤工作面各种过断层的方案比较,并结合F6断层的空间产状以及和工作面的相对关系,决定在工作面采用补切眼内掏槽过断层技术。

具体方法是,在3上1101工作面运输巷揭露断层(落差13.5m)岩石处,向工作面内沿切眼方向,进行穿掘巷道,将工作面过断层的大部分岩石穿掘出来,留设窄岩柱,即每掘进一条宽度4m的巷道留设宽2m的岩柱,并对巷道进行复合支护,确保工作面在整体推进过程中有足够的支撑强度。对于留设的中间岩柱,由于矿山压力的作用发生塑性形变,采煤机易于切割,从而使工作面达到正常生产的目的。

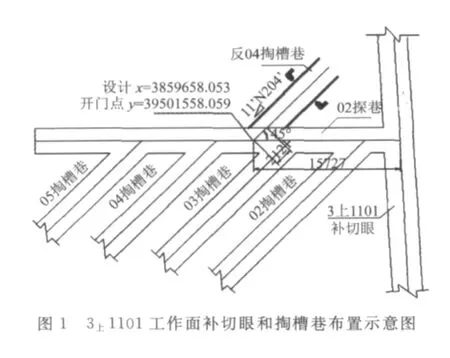

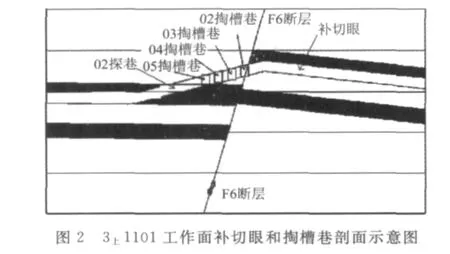

2.1 掏槽巷道布置

先在3上1101工作面补切眼内离运输巷30m处,沿12°下山施工一条02探巷,探巷与工作面运输巷方位一致,待探巷过断层且掘进工作面巷道底板见3上煤层底板停止施工。02探巷内在F6断层上盘先掘第一条掏槽巷道,名为02掏槽巷,巷道开门沿断层掘进,并与断层保持2m的距离,边探边掘,当断层方位发生改变时,及时调整掘进方位,使巷道与断层方位一致。巷道坡度根据运输巷坡度、02探巷坡度以及煤层倾角等资料确定,最终确定02掏槽巷坡度为14°。当巷道掘至断层落差小于5m时(即断层的上盘煤层顶板与断层下盘煤层底板对接时)停止掘进。当掘完第一条掏矸巷道后,在工作面回采路径上依次平行布置03掏槽巷、04掏槽巷、05掏槽巷等其它巷道,直至布置到断层对工作面生产影响不大的位置。见图1和图2。

2.2 巷道支护参数确定

经过对断层附近地质条件反复计算和论证,确定掏槽巷道断面为矩形,设计尺寸为净宽3m,净高3m,掏槽巷道之间岩柱留设3m。

2.2.1 巷道临时支护

采用3根吊挂前探梁作为临时支护,前探梁用3寸(ø76.2mm)钢管制作,长度不小于4m,用螺纹锚杆和吊环(吊挂链)固定,每根前探梁用3根吊环固定,吊环用配套的锚杆螺母与钢管焊接在一起,要求能承受49kN拉力。最大空顶距离2.1 m,最小空顶距0.5m,前探梁上方用4块规格为2000mm(长)×120mm(宽)×100mm(厚)的小板梁接顶,并用木楔打牢。

2.2.2 巷道初次支护

巷道顶部采用锚网梯支护,顶部高强金属螺纹钢锚杆规格为ø20mm×2200mm,锚杆间距为800mm,钢筋梯规格为ø16mm×90mm×3000 mm,钢筋梯排距为800mm,顶部金属菱形网规格为900mm×3600mm;帮部采用锚网支护,高强金属螺纹钢锚杆规格为ø18mm×1800mm,锚杆间排距为800mm×800mm,金属菱形网规格为900mm×2300mm,所有金属菱形网的压茬为100 mm,压茬处均用14#铁丝三花连接,铁丝间距200mm,见图3。

2.2.3 二次支护方式

该巷道掘进完成后进行复合二次支护,首先在顶板上打设由矿用12#双工字钢焊接而成的锚索梁,锚索梁长度为2800mm,沿巷道横向布置,其间距为1600mm,每根锚索梁打设锚索3根,锚索间距为700mm,锚索长度为6000mm。然后再配合单体液压支柱进行支护,单体液压支柱过巷道方向布设4排,其间排距为600mm×800mm,所有支柱穿鞋戴帽。见图4。

3 工作面回采过程中的主要技术措施

(1)工作面矿山压力影响到补切眼和掏槽巷以前,即补切眼距工作面大约150m以前,必须完成补切眼和掏槽巷的二次支护,而且设专人每班对补切眼和掏槽巷进行观察记录,发现有失效的、行程小于100mm的单体液压支柱必须立即更换。

(2)根据掏槽巷顶底板情况,提前调整工作面顶底板高度,确保以掏槽巷的顶底板作为工作面顶底板。若掏槽巷压力大,顶底板位移量大,则以掏槽巷顶板为准,对工作面底板向下刹底,确保采高达到2.7m,防止当掏槽巷顶、底板下沉时,因采高小而影响支架正常拉移或采煤机正常通过。

(3)断层区域及时移超前支架,即正常移架后,再拉一次支架,使支架前梁挤紧煤帮,端面距达到最小。若煤壁折帮,可在采煤机割煤前拉架,将支架前梁移至煤帮。

(4)带压擦顶移架及使用单体液压支柱拖移支架。带压擦顶移架时,先启动推拉千斤顶,再逐渐卸载,使顶梁与顶板保持一定的支撑阻力,带压前移。这样顶板不会出现明显松动,可有效控制顶板。当带压擦顶移架受阻时,拖移支架可以使用规格为3.15m的单体液压支柱,将单体液压支柱一端支在该支架上,另一端固定在相邻支架上,并采用远程供液的方式将支架推移至规定步距。拖移支架时应将支架的推拉千斤顶的控制手把推到拉移千斤顶的位置。

(5)在工作面断层区域全面降低采高,但保证能使采煤机通过。

(6)当工作面煤壁片帮深度超过1.0m时,在支架顶梁上沿走向穿大板料维护顶板,以确保顶板完整,并及时拉移超前支架,支架初撑力达到24 MPa以上,在支架顶梁上穿大板料时,允许降支架前梁,当前梁降到能穿大板料时立即停止降落。

(7)确保泵站供液输出压力不低于30MPa,乳化液浓度配比达到3%~5%。每班安排专人对支架进行二次补液,确保支架初撑力达到24~30MPa。

(8)增加超前支护长度与强度,是控制工作面巷道变形的重要措施。3上1101工作面轨道巷超前支护长度由原来的25m增加到100m,单体液压支柱支护密度由原来的0.6m×1.0m增加到0.6m×0.5m,使超前支护强度提高了8倍,工作面轨道巷顶帮移近量减少了300~600mm,极大地提高了工作面端头顶板的安全系数,从根本上杜绝了端头顶板冒落事故。为顺利通过断层创造了有利条件。

4 矿压观测结果

为了探索3上1101工作面补切眼和掏槽巷上下两侧断层支承压力在补切眼和掏槽巷内的分布情况,在补切眼和掏槽巷内每隔10m设一测点,使用测尺、测枪及围岩变形仪,按照十字观测法原则,对每一个测点进行了连续的观测,通过对比分析,得出如下结果:

(1)巷道两帮变形沿煤层的剪切面、节理或裂隙面滑动,两帮移近量较大。根据观测数据统计,补切眼和掏槽巷在工作面推采过程中,两帮平均移近量为0.35m,最大移近量达到0.7m。

(2)由于补切眼和掏槽巷采用了锚索梁加单体液压支柱的二次复合支护方式,使巷道的顶底板移近量大大减少。根据现场测得的技术数据统计分析,掏矸巷道在工作面回采过程中,顶底板平均移近量为0.25m,最大移近量达到0.4m。

(3)由观测数据可知,巷道平均剩余宽度为2.65m,剩余高度为2.75m,变形后巷道断面积为7.29m2,巷道断面收缩率为23.46%。

补切眼和掏槽巷矿压观测的结果及现场情况表明,在工作面回采过程中,补切眼和掏槽巷采用了“锚、网、梯”联合支护,以及在工作面开采周期来压前对巷道顶板的二次复合支护后,有效地控制了顶板下沉和巷道两帮的变形,能够满足工作面推采对巷道的支护要求,没有出现因补切眼和掏槽巷动压显现剧烈、变形严重而影响生产的现象。

5 技术及经济效果

(1)巷道留设3m岩柱作为支撑,减少了工作面回采过程中, 超前压力对穿掘巷道的破坏。

(2)工作面机头至断层段设备不需要撤除安装,一次性推进,并且推进速度对工作面影响不大,减少了工作面撤面、安装、合茬工序,大幅降低了生产成本,并且减少了过断层对产量的影响,提高了工作效率。

(3)减少了辅助巷道的施工量(约300m)。

(4)降低了采煤机破矸量,提高了煤质、提升了煤炭回采率。

(5)将过去需用约3个月过断层时间缩减为1个月,节约材料、工时等费用400余万元,避免了8.5万t煤炭资源的丢失浪费。

[1] 桂良玉.静态破碎技术在综采过断层中的应用[J].中国矿业,2010(1)

[2] 张奇.从爆破机理看合理的掏槽方式[J].河北煤炭,1986(2)

[3] 卢建伟.浅析岩巷掘进过断层破碎带及煤层时施工方式的调整[J].煤矿现代化,2010(3)

The research and practice of the crossing fault technology by opening off cut and slotting at mining face

Liu Zhongsheng,Chen Feng

(Shandong Gaozhuang Coal Mining Group Co.,Ltd.Zaozhuang,Shandong 277000,China)

This paper introduces the technology of crossing large fault by opening off cut and slotting at Gaozhuang coal mine group Co.,Ltd.3 1101face,successfully crossed the large rock fault of 13.5meters(to 346°,76°,dip Angle to 55°).By using the crossing fault technology,the roof was effectively controlled;the speed of face advance was speeded up.

coal face,crossing fault,open-off cut,slotting

TD353

A

刘中胜(1964-),男,高级工程师,1988年毕业于山东矿业学院采矿专业,现任枣庄矿业集团高庄煤业有限公司副矿长兼总工程师。

(责任编辑 张毅玲)