连续柱状晶组织铜及铜合金的超延展变形行为与塑性提高机制

谢建新,王 宇,黄海友

(北京科技大学 材料先进制备技术教育部重点实验室,北京 100083)

连续柱状晶组织铜及铜合金的超延展变形行为与塑性提高机制

谢建新,王 宇,黄海友

(北京科技大学 材料先进制备技术教育部重点实验室,北京 100083)

以本文作者所在课题组近年来的工作为基础,介绍了高性能连续柱状晶组织纯铜的室温超延展性、热交换用连续柱状晶组织BFe10-1-1管材的高塑性以及高弹高导Cu-12%Al(质量分数)合金的室温塑性提升。研究发现,连续柱状晶组织的高取向性、平直的低能小角晶界以及在强塑性变形过程中高组分的〉〈001“软”取向织构及不同于普通多晶组织的动态回复、组织演化特征,是其塑性提升、具有超延展变形能力的主要原因,总结了连续柱状晶组织塑性提高与超延展变形性的相关机制。研究结果为改善材料尤其是脆性材料和难加工材料的室温塑性与可加工性能提供了理论依据和新思路。

连续柱状晶组织;室温超延展性;塑性提升;变形机制;织构;晶界;组织演化

定向凝固(Directional solidification, DS)和连续定向凝固(Continuous unidirectional solidification, CUS)方法通过加热液-固界面前沿的熔融液相、同时强制冷却已凝固固相,建立起单向传热条件,使晶体逆着热流方向强制性生长,可获得单晶组织或单向连续柱状多晶(Continuous columnar grained, CCG)组织的铸坯[1-2]。与常规工艺制备的普通多晶组织材料相比,采用定向凝固或连续定向凝固方法制备的柱状多晶组织材料沿其凝固方向(Solidification direction, SD)具有更为优良的高温强度、蠕变和持久性能、热疲劳性能、弹性性能、塑性性能、疲劳性能、磁性能以及导电性能等[3-7]。利用这一特点,针对传统金属材料细晶强化的有限性,以及同时获得高强高导性能的困难性,谢建新等[8-9]提出对柱状晶组织材料施加强塑性变形,获得亚微米级乃至纳米级纤维晶组织材料,制备高性能线材的思路[10-11]。研究发现,连续柱状多晶组织材料表现出沿凝固方向的高塑性和超强延展变形能力。例如,采用 CUS工艺制备的连续柱状晶组织、直径为d 17.28 mm的纯铜杆无需中间退火,可通过轧制、拉拔加工方法连续冷加工至d 19.7 μm的微丝,其伸长倍数达到76.9万倍(伸长率7.69×107%),累计真应变达13.55[12];连续定向凝固BFe10-1-1白铜合金管材的伸长率达49%,与普通多经组织纯铜的伸长率水平相当[13]。利用连续柱状晶组织材料这一特点,发展以连续定向凝固与低温强加工相结合为核心技术的短流程制备加工技术,是实现材料生产向高性能、高质量、高效率、低成本、低负荷(“三高两低”)方向发展[14-15]的一条新途径。而深入研究连续柱状晶组织塑性提升的相关机制,明确连续柱状晶组织提升材料塑性的物理本质,可为改善材料(尤其是脆性材料、难加工材料)的室温塑性与可加工性能提供新思路。

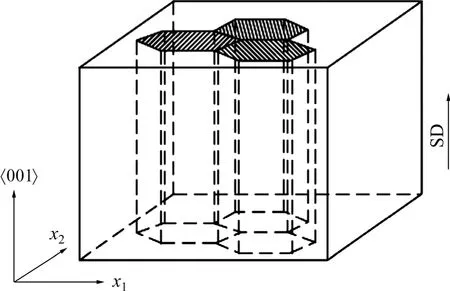

连续柱状晶组织材料优良的室温塑性和延展变形能力与其组织特征密切相关。由于立方晶系金属凝固时沿[001]方向生长最快、[011]方向次之、[111]方向生长最慢,通过控制连续定向凝固过程中的热流方向、使其平行于轴向(拉坯方向),可实现晶体的定向生长,获得沿轴向分散度较小、具有[001]/〉〈001取向性的单晶体和柱状多晶材料[12,16]。如图1所示,连续柱状晶组织沿其凝固方向具有强择优取向,表现为纵向的高取向性(如〉〈001取向性)以及横向(垂直于凝固方向)的随机取向性,形成极端异向性组织;其轴向晶界具有平直的形貌,平行于凝固方向分布,不含或仅含有少量横向晶界。因此,连续柱状多晶材料的组织特征、取向特征、晶界特征及其在变形过程中的演化都会对材料的塑性变形行为产生重要影响。以本文作者所在课题组近年来的研究工作为主,总结了连续柱状晶组织铜及铜合金的超延展变形行为与塑性提高机制的研究进展情况。

图1 连续柱状晶的组织各向异性示意图Fig.1 Sketch map of anisotropic microstructure of continuous columnar grains (SD represents solidification direction of CUS)

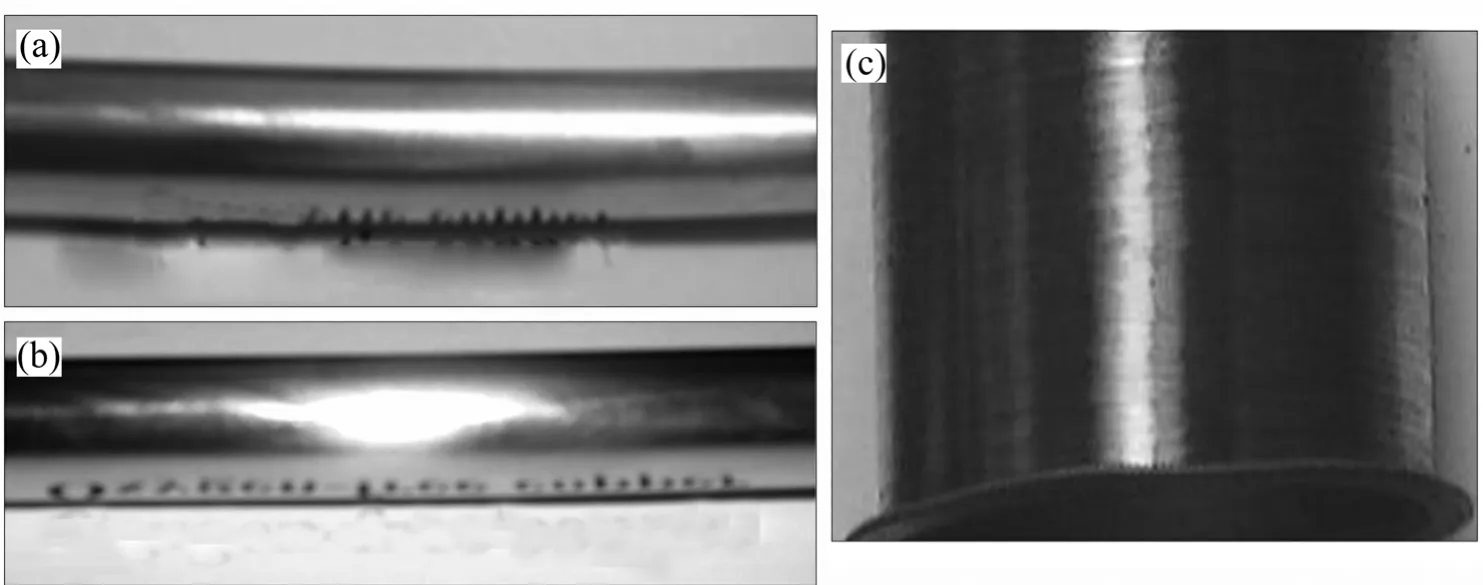

图2 d 17.28 mm连续柱状晶组织纯铜杆[12]及由其制备的 d 19.7 μm微丝[17]Fig.2 d 17.28 mm CCG copper rod ((a), (b))[12] and its product of d 19.7 μm micro-wire (c)[17] by extreme plastic deformation at room temperature without any intermediate annealing treatment

1 连续柱状晶组织纯铜的室温超延展性

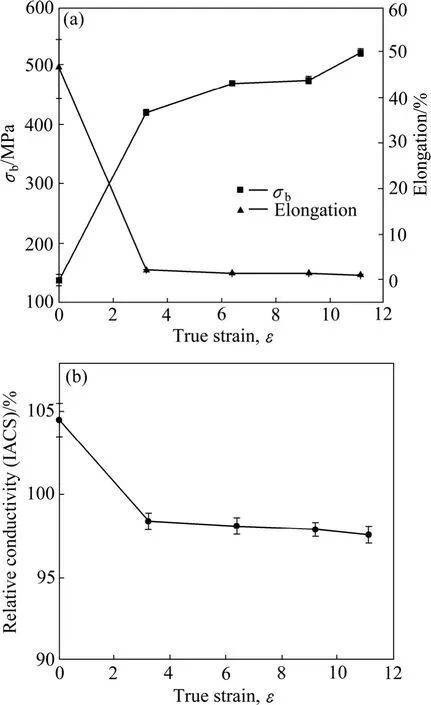

连续柱状晶组织纯铜具有室温超延展性。如图 2所示,直径为d 17.28 mm的连续柱状晶组织纯铜杆通过室温轧制和拉拔加工,无需中间退火,可连续冷加工至直径为d 19.7 μm的微丝,其伸长倍数达到76.9万倍(伸长率7.69×107/%),累计真应变达13.55[12,17]。在室温强塑性变形过程中,连续柱状晶组织纯铜的抗拉强度由铸态时的140 MPa增加至真应变为ε=11.1时的525 MPa(见图3(a)),而导电性能下降很小,当累积真应变为ε=11.1时,相对电导率仍保持为97.6%(IACS)(见图 3(b))[18]。

图3 在强塑性变形过程中柱状晶纯铜的性能变化[18]Fig.3 Property evolution of CCG copper during extreme plastic deformation[18]: (a) Mechanical properties; (b) Electrical conductivity

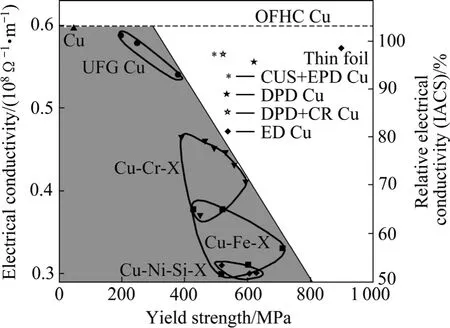

高强高导铜线材和微细丝材作为精密导线、集成电路键合丝等,广泛用于微电子、通讯、电器等领域。如图4所示,传统生产工艺通过添加Cr、Fe、Ni等合金元素来提高铜线材的强度(400~700 MPa),但导致线材电导率的大幅度下降(小于80%(IACS))。LU等[19]和ZHANG等[20]提出的电解沉积法(Electrondeposition,ED)与冷冻温度(低于-100 ℃)下动态塑性变形法(Dynamic plastic deformation, DPD)可制备具有纳米尺度孪晶片层的纯铜薄膜与块体纯铜材料,兼备高强度与高电导率。由图4中的性能比较可见,连续柱状晶组织纯铜经室温强塑性变形(Extreme plastic deformation, EPD)后,具有与冷轧(Cold rolling, CR)态纳米晶块体纯铜(DPD+CR)相当的高强高导性能,而连续定向凝固与室温强加工相结合的方法(CUS+EPD)更适合于大规模、低成本生产各种规格的线材和丝材。

图4 强塑性变形态连续柱状晶组织纯铜(CUS+EPD Cu)与纳米孪晶纯铜(ED Cu、DPD Cu)、纳米晶纯铜(DPD+CR Cu)、超细晶纯铜(UFG Cu)、普通退火态多晶铜(Cu)及传统微合金化铜合金(Cu-Cr-X、Cu-Fe-X、Cu-Ni-Si-X)的屈服强度与电导率比较[19-20]Fig.4 Comparison of yield stress and electrical conductivity among CCG copper suffered extreme plastic deformation(CUS+EPD Cu) and nano-twined copper (ED Cu and DPD Cu),nano-grained copper (DPD+CR Cu), ultra-fine grained Cu(UFG Cu), annealed polycrystal copper (Cu) and traditional micro-alloyed copper alloys (Cu-Cr-X, Cu-Fe-X,Cu-Ni-Si-X)[19-20]

2 连续柱状晶组织铜合金的塑性

2.1 BFe10-1-1白铜

BFe10-1-1 白铜(含 9.0%~11.0%Ni、1.0%~1.5%Fe、0.5%~1.0%Mn、余量Cu,相当于C70600合金)管材因具有良好的热传导性能与耐海水腐蚀性能,被广泛应用于海滨电站、海水淡化、舰船、石油化工等领域的热交换器和冷凝器,产品规格范围为直径6~30 mm、壁厚 0.35~2.5 mm,一般采用“半连铸—热挤压—冷轧管—拉拔”的工艺生产,具有流程长、成材率低等缺点。国内企业生产的BFe10-1-1管材综合成材率低于45%,国外先进水平管材综合成材率低于60%。采用水平连铸等措施,缩短该合金管材的生产流程,提高成材率,是国内外致力于开发的重点。

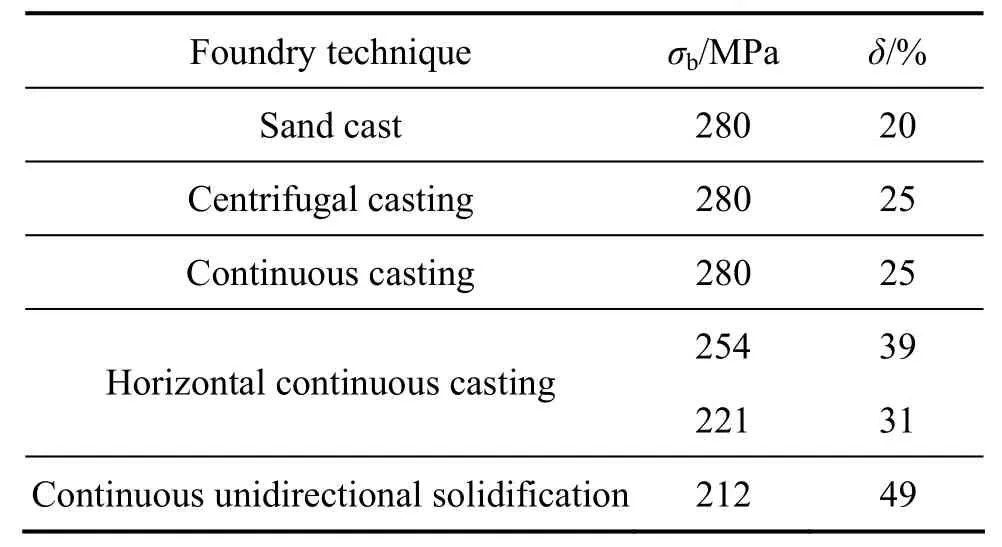

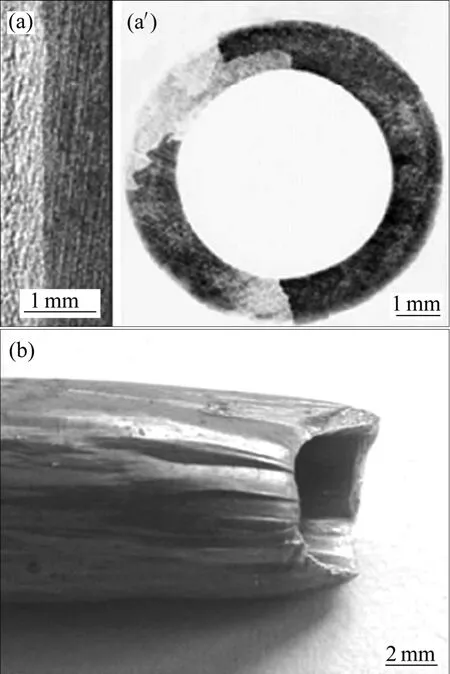

本文作者等的研究结果表明,与传统铸造工艺相比,连续定向凝固柱状晶组织BFe10-1-1合金管材的抗拉强度较低,而室温伸长率显著提高,比传统铸造方法提高了 10%~29%[13],如表 1所列。连续柱状多晶组织 BFe10-1-1合金管材的组织特征及其拉伸断口形貌如图5所示,断裂前出现了明显的缩颈。其微观偏析分析显示,BFe10-1-1合金的主要合金元素中Ni和 Fe是负偏析元素,主要富集于枝晶干,而 Mn是正偏析元素,主要富集于枝晶间。与普通铸造方法相比, 连续定向凝固方法制备的BFe10-1-1合金管材的偏析程度得到较大的改善。

经多道次室温轧制和拉拔变形,无需中间退火,d 10 mm×1.8 mm的连续柱状晶组织BFe10-1-1合金管材可连续冷加工成d 1.0 mm×0.2 mm的毛细管材,总断面缩减率达98.9%,总伸长率达9.2×103%,真应变达4.52,表现出优良的室温加工性能。上述结果为白铜一类合金的毛细管的高效制备提供了新的思路。

表1 各种铸造工艺BFe10-1-1合金的室温力学性能[13]Table1 Room-temperature mechanical properties of BFe10-1-1 alloy fabricated by different casting techniques[13]

图5 d 10 mm×1.8 mm连续柱状晶组织BFe10-1-1合金管材的金相组织及拉伸断口形貌[13]Fig.5 Microstructure of d 10 mm×1.8 mm CCG BFe10-1-1 alloy pipe and its fracture morphology[13]: (a), (a′) Longitudinal and transverse microstructures (Melt temperature: tm =1 250 ℃,withdraw speed: v=0.30 mm/s); (b) Fracture morphology (tm =1 280 ℃, v=0.15 mm/s)

2.2 Cu-12%Al高铝青铜

铝青铜是一种具有优异综合性能的结构和功能材料,广泛应用于仪器仪表、石油运输、矿山冶金、家用电器、建筑等领域。随着铝含量的升高, 例如从5%~7%提升至9%~14%,铝青铜的强度、弹性和形状记忆性能大幅度提升,但同时塑性严重下降[21]。例如,采用传统工艺制备的多晶 C62500合金(82.7Cu-4.3Fe-13Al)的室温拉伸伸长率仅为1%[22],难以加工成形,极大地制约了该类合金应用范围。

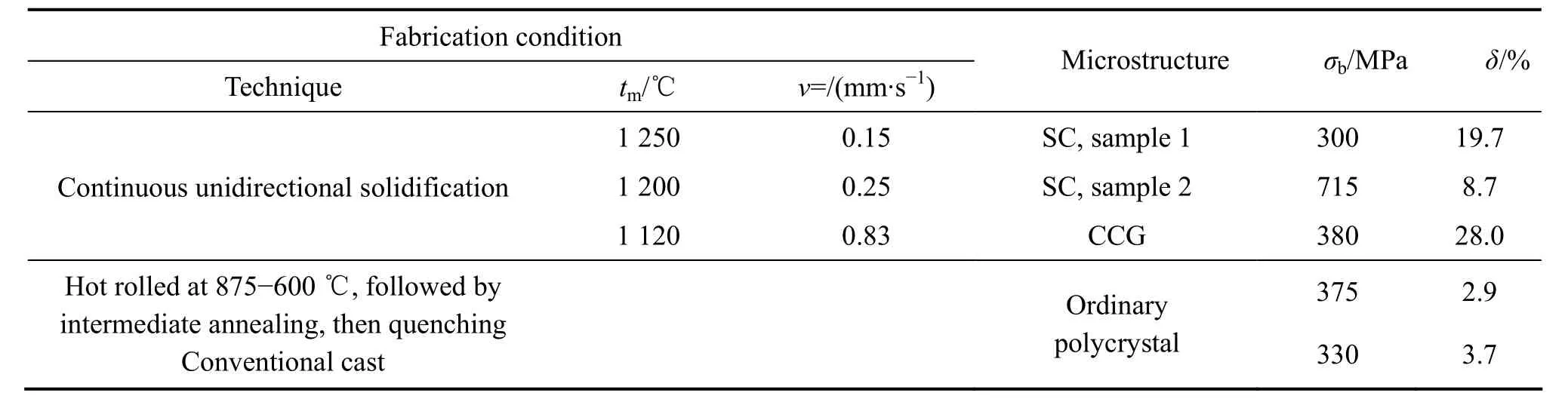

本文作者所在课题组采用连续定向凝固方法制备了Cu-12%Al合金(简称Cu-12Al合金)单晶和连续柱状多晶组织线材[23-26],其塑性比多晶组织Cu-12Al合金显著提高。图6所示为Cu-12Al合金的3种金相组织,相应的力学性能如表2所列。因为Cu-12Al合金具有显著的弹性各向异性,同时其相变应变取向性大,如[001] β取向对应着低流变应力(<400 MPa)和高相变塑性(18%~25%),而[110]-[111] β取向对应高强度(约700 MPa)和低相变塑性(<10%)[27],所以,普通多晶组织Cu-12%Al合金在变形初期(变形量约2%~4%)易于因晶界处应变不协调产生应力集中,引发晶界开裂,导致塑性较差。由于连续定向凝固方法可控制热流方向,使得晶体逆热流方向强制性生长,可获得沿轴向具有[001]/[110] β取向性的单晶Cu-12Al合金。沿拉伸轴方向不同的晶体取向导致其力学性能存在显著差异,如表2中的单晶(样品1)与单晶(样品2)。单晶(样品1)Cu-12Al合金的伸长率达到19.7%[24],是多晶组织Cu-12Al合金的(2%~4%) 4倍以上,其纵向金相组织如图6(a)所示。单晶组织的Cu-12Al合金还具有高弹高导的特点[24]:弹性模量达到 168 GPa,比典型QBe2铍青铜的弹性模量(约120 GPa)高40%;电导率达到22.2%(IACS),与QBe2铍青铜合金的相当。

连续柱状多晶 Cu-12Al合金(组织特征见图 6(c))的伸长率达到28%,是单晶组织的1.4倍,是普通多晶组织的6倍左右。普通多晶β′1马氏体组织Cu-12Al合金(组织特征见图 6(d))在拉伸变形时,因晶间变形不协调易于在晶界附近引起应力集中,在较小的变形(2%~4%)下即发生晶间断裂(图中白色箭头所指处)[29],呈现出低塑性特征。而连续柱状晶 Cu-12Al合金在拉伸变形过程 中,主要产生穿晶断裂[30],因而伸长率显著提高。

研究发现[28],单晶(样品 2)、连续柱状晶组织Cu-12Al合金的疲劳强度分别为413 MPa、303 MPa,远高于时效态铍青铜QBe2合金的(200 MPa);单晶、连续柱状晶组织 Cu-12Al合金的耐腐蚀性能与 QBe2铍青铜的相当。

表2 Cu-12Al合金的组织特征与室温力学性能比较[24,29-30]Table2 Microstructure and corresponding mechanical properties of Cu-12Al alloy at room temperature[24,29-30]

上述结果表明,单晶、连续柱状晶组织 Cu-12Al合金有潜力发展成为替代铍青铜的高性能绿色弹性合金。

3 连续柱状晶组织铜及铜合金的塑性提高机制

3.1 晶粒取向的作用

研究发现[31-32],在拉伸应力作用下,面心立方金属(如Al、Ni、Cu)中不同晶体学取向的晶粒的滑移模式及其位错组态演化存在显著差异。在不同的滑移模式下,各滑移系组合间的交互作用存在显著差异,导致在同一变形程度下〉〈001取向晶粒内的位错密度最低(Ⅱ型组织),而〉〈111取向晶粒内的位错密度最高(Ⅲ型组织)。由于立方晶系金属沿[001]方向生长最快,当热流方向平行于轴向时,可获得沿轴向具有〉〈001取向性的单晶体[16]和柱状多晶材料[12]。因此,相对于〉〈111“硬”取向而言,在室温拉伸过程中,具有〉〈001“软”取向的连续柱状晶组织材料表现出比普通多晶组织材料更低的流变应力、加工硬化率与抗拉强度,有利于获得高塑性和实现超延展性变形。

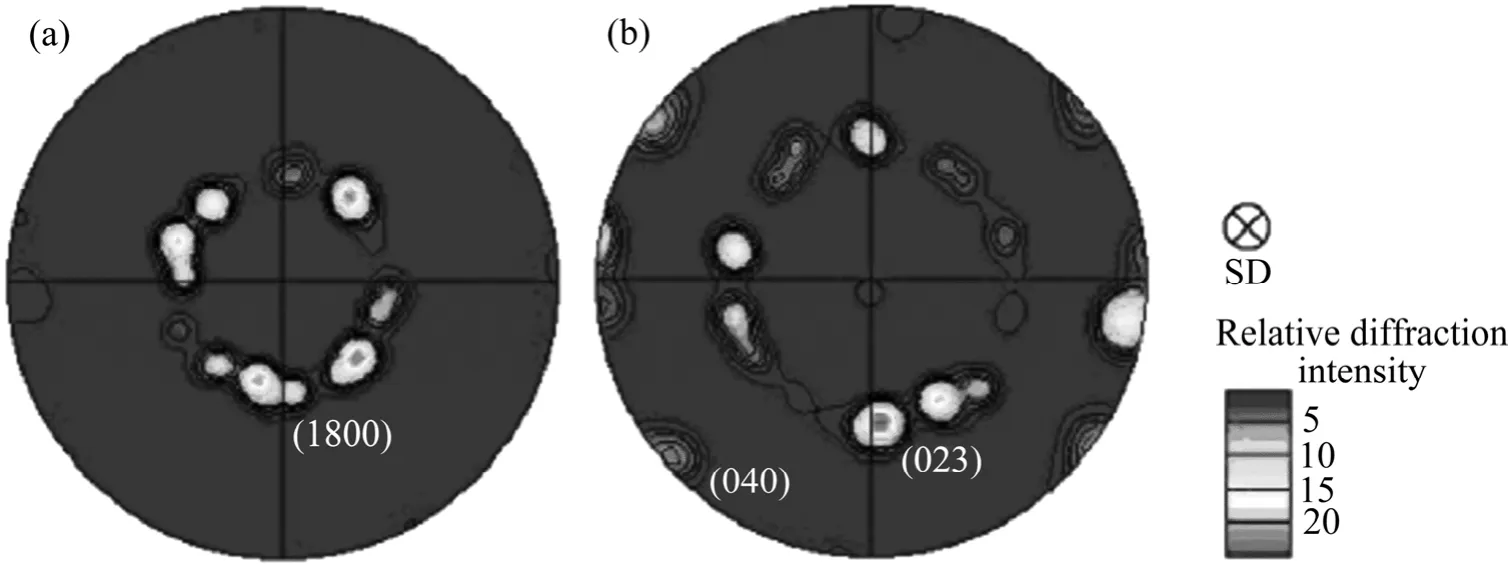

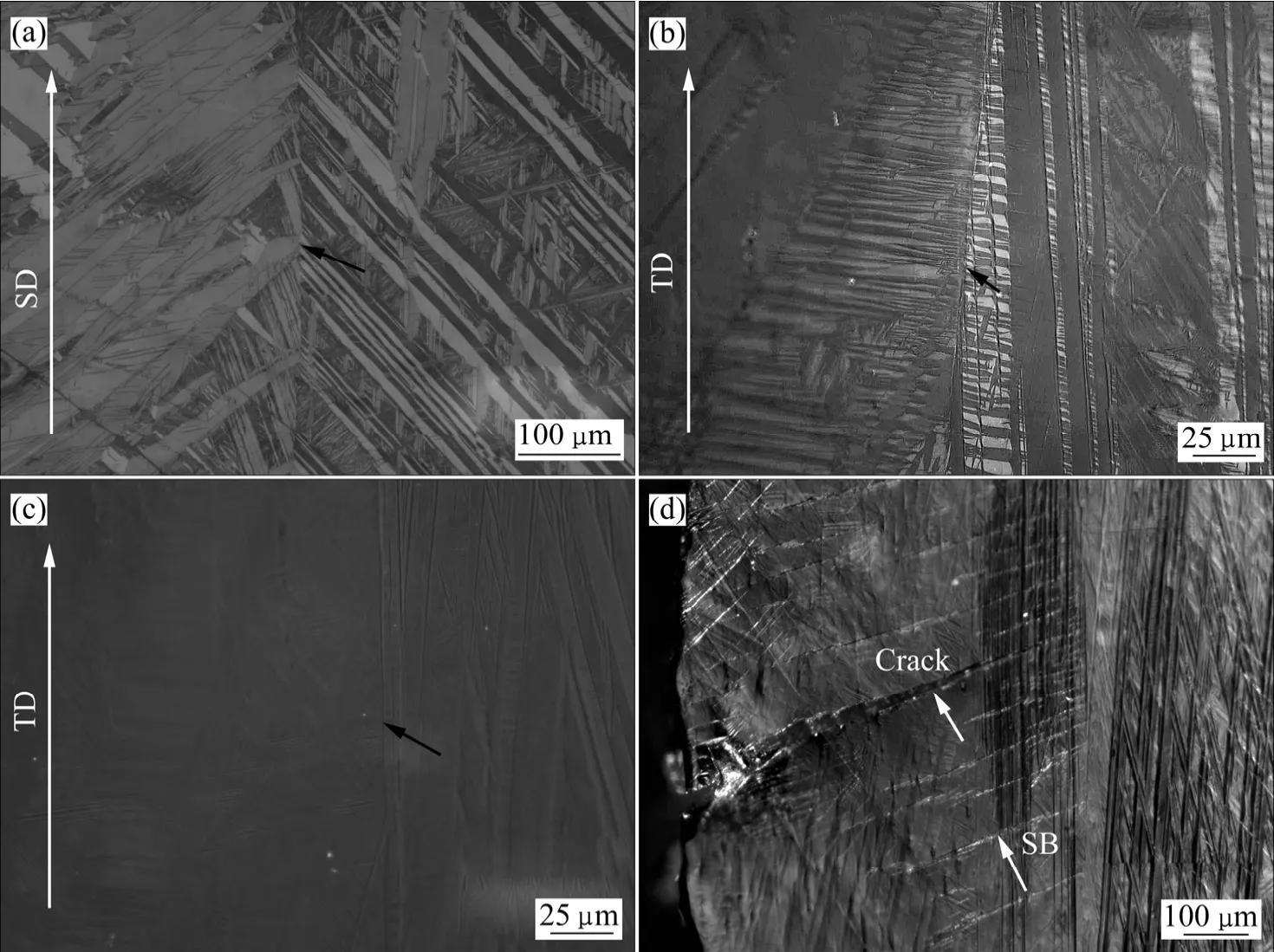

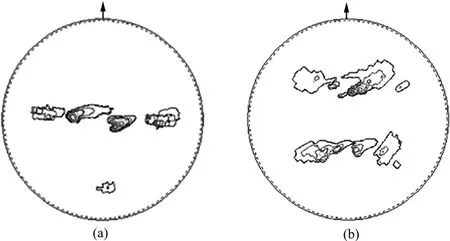

对于相变应变取向性大的合金体系,如 Cu-12Al合金,其[001] β取向与[110]-[111] β取向的变形行为存在显著差异[27],连续柱状晶组织Cu-12Al合金表现出与相同取向的[001] β单晶体相当的高相变塑性[30]。如图7所示,与各晶粒取向随机分布的普通多晶相比,柱状多晶Cu-12Al合金线材沿轴向具有一致的〉〈001β取向性。由偏光观察可知,具有光学各向异性的连续柱状晶组织β′1马氏体相(见图8(a))在变形之初,各柱状晶粒在同一应变量下通过 β′1马氏体变体间界面的移动以及β′1马氏体变体内部窄条状α′1新相变体的形核进行β′1马氏体相再取向与α′1新相形核。如图8(b)所示,窄条状 α′1新相可穿过马氏体变体间界面以及柱状多晶晶界继续扩张,显著减小了晶界处的因相变应变取向性大造成的应力集中。当 α′1相已扩张至遍布整个试样时,其组织转变为光学各向同性,如图8(c)所示。继续变形时试样表面出现切变带,变形集中于切变带内进行,裂纹在切变带内形核并沿切变带扩展,最终发生穿晶断裂,如图8(d)所示。

图7 连续柱状晶组织Cu-12Al合金的极图[30]Fig.7 Pole figures of as-cast CCG Cu-12Al alloy (SD representing solidification direction of CUS)[30]: (a) (1800) β′1 pole figure;(b) {040} β′1 pole figure

图8 连续柱状晶组织Cu-12Al合金的室温拉伸组织[30]Fig.8 Microstructures of CCG Cu-12Al alloy during tension under polarized light (Black arrows represent original grain boundaries along SD, SD representing solidification direction of CUS and TD represents tensile direction)[30]: (a) Extension 0%, (b) Extension 15%, (c) Extension 20%; (d) Extension 28%

沿轴向的高取向性使得连续柱状晶组织 Cu-12Al合金在拉伸时,各柱状晶粒共同发生弹性变形,并能够在相同的应变量下发生应力诱发相变,因此,晶界附近的弹性应变不协调与相变应变不协调较小,因应变不协调引起的应力集中较低,这有助于晶间变形的协调,有效避免了普通多晶组织小变形时的晶间断裂,从而获得了高伸长率。高〉〈001β取向性的连续柱状晶β′1马氏体组织Cu-12Al合金在拉伸应力作用下转变为具有高〉〈001α′1取向性的α′1马氏体相[30]。

综上所述可知,与普通多晶组织中各晶粒的取向呈随机分布相比,连续柱状晶组织沿其凝固方向具有高取向性,各柱状晶粒在相同的应变量下共同发生弹性变形、屈服、塑性变形以及应力诱发相变,大大降低了变形时晶界处因应变不协调所产生的内应力,防止了因晶界应力集中而引发的晶间断裂,从而获得了比普通多晶组织显著提高的室温伸长率。

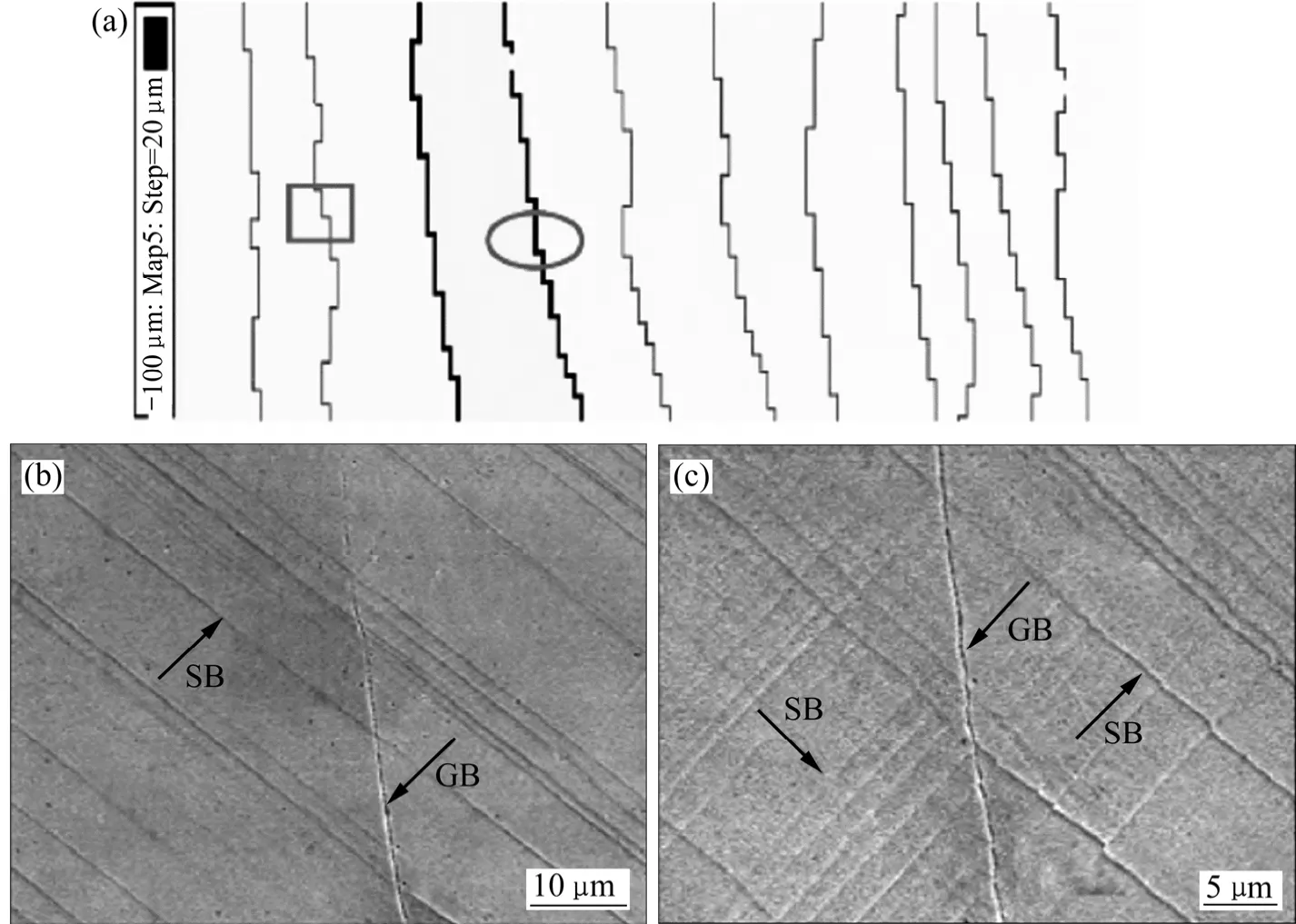

图9 连续柱状晶组织纯铜的晶界及其变形行为[35]Fig.9 Grain boundaries and deformation behaviors of CCG copper during tension (GB represents grain boundary of CCG copper and SB represents slip band)[35]: (a) Morphology of grain boundaries, thin line marks grain boundaries with misorientation angle smaller than 10°, thick line marks grain boundaries with misorientation angle between 10° and 15°; (b), (c) Microstructure of rectangular and elliptic regions in (a) after tension, respectively

3.2 平直晶界与低能晶界的作用

连续柱状晶组织沿轴向的平直晶界可减少晶界约束条件的个数,有利于晶间变形的协调。按照 Taylor模型(全约束模型),多晶体变形时晶界处的约束条件为5个(由于塑性变形体积不变条件,6个应变分量中有5个是独立的),需5个独立的滑移系才可协调这一复杂的边界条件,表现为晶界多系滑移层。当金属或合金具有的独立滑移系数目少于5个时,其多晶体会表现出塑性不足,如只能进行基面滑移的密排六方结构锌仅有3个独立的滑移系,其单晶在沿特定晶体学取向拉伸时可充分进行塑性变形(伸长率达 100%~200%),而多晶体锌则因难以协调晶间变形而在较低应变量下(20%以下)过早断裂。双晶体以及普通多晶体轧制时形成的被压扁的晶粒因其几何特征(晶粒纵横比较大),在变形时其晶界处的约束条件减少至3个(部分约束模型)[33-34]。柱状晶组织具有类似双晶体的几何特征,因此,其晶界约束条件较普通多晶组织少,有利于晶间变形的协调、获得更高的室温伸长率。

连续柱状晶组织沿其凝固方向的高取向性使得其晶界具有小角界面特征。如图 9(a)所示,细线表示取向差小于10°的晶界,粗线表示取向差在10°~15°的晶界,可见,连续柱状晶组织纯铜具有小角界面特征[35]。晶界的强化作用源于晶界取向差,当取向差较大时,滑移位错在晶界附近塞积,引起应力集中,必须通过开动晶界另一侧的新位错源以释放内应力,此时晶界因有效阻碍滑移位错的运动而产生强化[36-38]。而当晶界取向差较小时,位错可直接穿过晶界继续运动,即晶界不能有效阻挡滑移位错的运动,滑移位错没有在小角度晶界处发生塞积、引起应力集中,大大减少了由此产生的加工硬化。与普通多晶材料不同,连续柱状晶组织材料不含横向界面,仅含有平行于凝固方向的平直晶界,因而滑移位错沿纵向运动时所受到的晶界阻碍作用几乎为零,有利于产生大塑性变形。如图9(b)~(c)所示,连续柱状晶组织纯铜在拉伸过程中,几乎所有滑移线均可不改变方向穿过上述小角度晶界,而不在晶界处发生塞积,由此产生的内应力较低,有利于实现超延展性。

此外,连续柱状晶晶粒的高取向性有利于形成低能晶界。低能晶界可有效减少晶界处杂质元素的偏聚与析出,具有较高的晶界抗氧化性与耐蚀性,同时具有较高的界面结合能,从而能够抵抗晶界开裂,有利于获得高伸长率。例如具有本征脆性的金属钼,其Σ1、Σ3等低倒易密度的重合点阵晶界,因其界面能较低,具有比普通晶界更高的断裂强度[39-40];非本征脆性的Ni3Al金属间化合物,通过定向凝固方法获得高含量(>50%)的低能晶界,可避免普通晶界易于氢脆、氧化所致的晶间断裂和塑性不足,获得高达70%的室温伸长率[39-41]。连续柱状晶Cu-12Al合金在拉伸时,窄条状 α′1新相可穿过柱状晶晶界继续扩张,有效避免了普通多晶组织因晶界应力集中所致的晶间断裂[30]。

3.3 变形织构的影响

图10 连续定向凝固态柱状晶组织纯铜的极图[12]Fig.10 Pole figures of CCG copper (Arrow represents solidification direction)[12]: (a) {001} pole figure; (b) {111} pole figure

图11 室温强塑性变形连续柱状晶组织铜的取向分布函数(φ2=0°)[17]Fig.11 ODF (orientation distribution function) of CCG copper suffered room temperature extreme plastic deformation at φ2=0°[17]:(a) ε=0; (b) ε=1.3; (c) ε=2.5; (d) ε=3.3; (e) ε=4.3; (f) ε=9.9

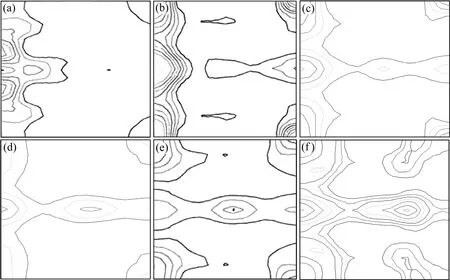

如图10所示,连续柱状晶组织纯铜沿凝固方向具有高取向性的〉〈001生长织构。与普通多晶组织纯铜线材相比,高〉〈001取向性的柱状晶组织纯铜线材在拉拔过程中〉〈111丝织构发展明显缓慢,如图11(a)~(f)所示。如图11(e)~(f)所示,当室温强塑性变形至真应变为4.3以及9.9时,连续柱状晶组织纯铜中仍具有较高含量的〉〈001织构组分,与〉〈111织构组分含量相当,这与其铸态组织沿凝固方向锋锐的〉〈001生长织构密切相关。而普通多晶组织纯铜经拉拔变形后,其〉〈111织构组分的含量为〉〈001织构组分的2倍[30]。

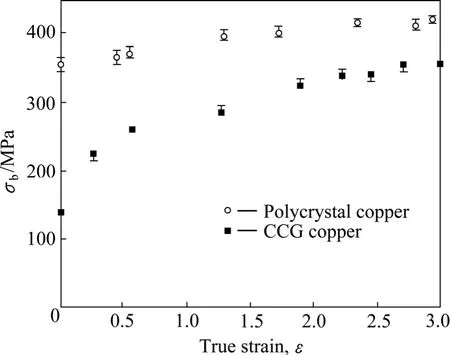

与〉〈111织构组分相比,“软”取向的〉〈001织构组分的形变储能较低、加工硬化率较低[42],因此,在相同的变形程度下,与普通多晶组织纯铜相比,连续柱状多晶组织纯铜具有较低的抗拉强度、较低的加工硬化率、较低的流变应力水平(见图12)以及优良的室温超延展性。

图12 在塑性变形过程中连续柱状晶组织纯铜[17]与多晶组织纯铜[43]的抗拉强度Fig.12 Ultimate tensile stress both of CCG copper[17] and ordinary polycrystal copper[43] suffered intense plastic strain

与连续柱状多晶组织纯铜相似,[001]单晶铜在拉拔变形时,〉〈111丝织构也发展缓慢,拉拔织构中含有大量的〉〈001织构组分[44]。在拉拔变形过程中,不同取向的单晶铜的织构组分演化取决于单晶铜的初始取向特征(如[001]、[011]、[111]取向特征)[44-46]。而连续柱状多晶组织与[001]单晶体拉拔织构演化的相似性说明,在拉拔三向应力作用下,〉〈001取向性决定了其滑移模式(开动的滑移系组合),从而决定了变形组织中拉拔织构组分的演化与发展。

综上所述可知,与取向随机分布的普通多晶组织相比,连续柱状晶组织具有沿凝固方向的〉〈001取向性;这种初始取向特点使得连续柱状晶的变形组织中,〉〈001“软”取向织构组分的相对含量(相对〉〈111织构组分)较高。由于在相同的变形程度下,〉〈001取向晶粒内的变形组织对应的位错密度最低,因此,连续柱状晶组织表现出比普通多晶低的流变应力水平、低的加工硬化率和优良的室温超延展性。

3.4 动态回复与组织演化的影响

如图 3(a)所示,在室温强塑性变形过程中,柱状晶纯铜表现出持续硬化:当真应变由0增加到3.2时,其抗拉强度迅速增大,同时伸长率显著下降;而当真应变由3.2增大至11.1时,抗拉强度增加缓慢,而伸长率几乎保持不变。这与其微观组织的演化密切相关。

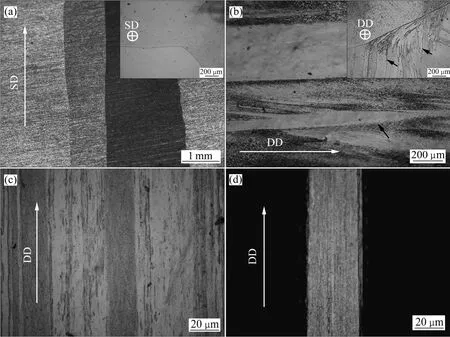

在室温强塑性变形过程中,连续柱状晶组织纯铜(见图13(a))先发生晶粒破碎,形成若干平行于拉拔方向的小柱状条带/形变带(见图13(b)),形变带边部发展出大角界面;之后发生纤维化,形成纵截面呈纤维状、横截面具有卷曲形貌的纤维晶组织(见图13(c)),形变亚结构的生成使得初始晶界无法辨认;而后纤维晶组织不断细化(见图13(d))[18]。对单晶铜线材拉拔变形组织的观察也发现了类似的晶粒破碎与纤维化现象[47-48]。

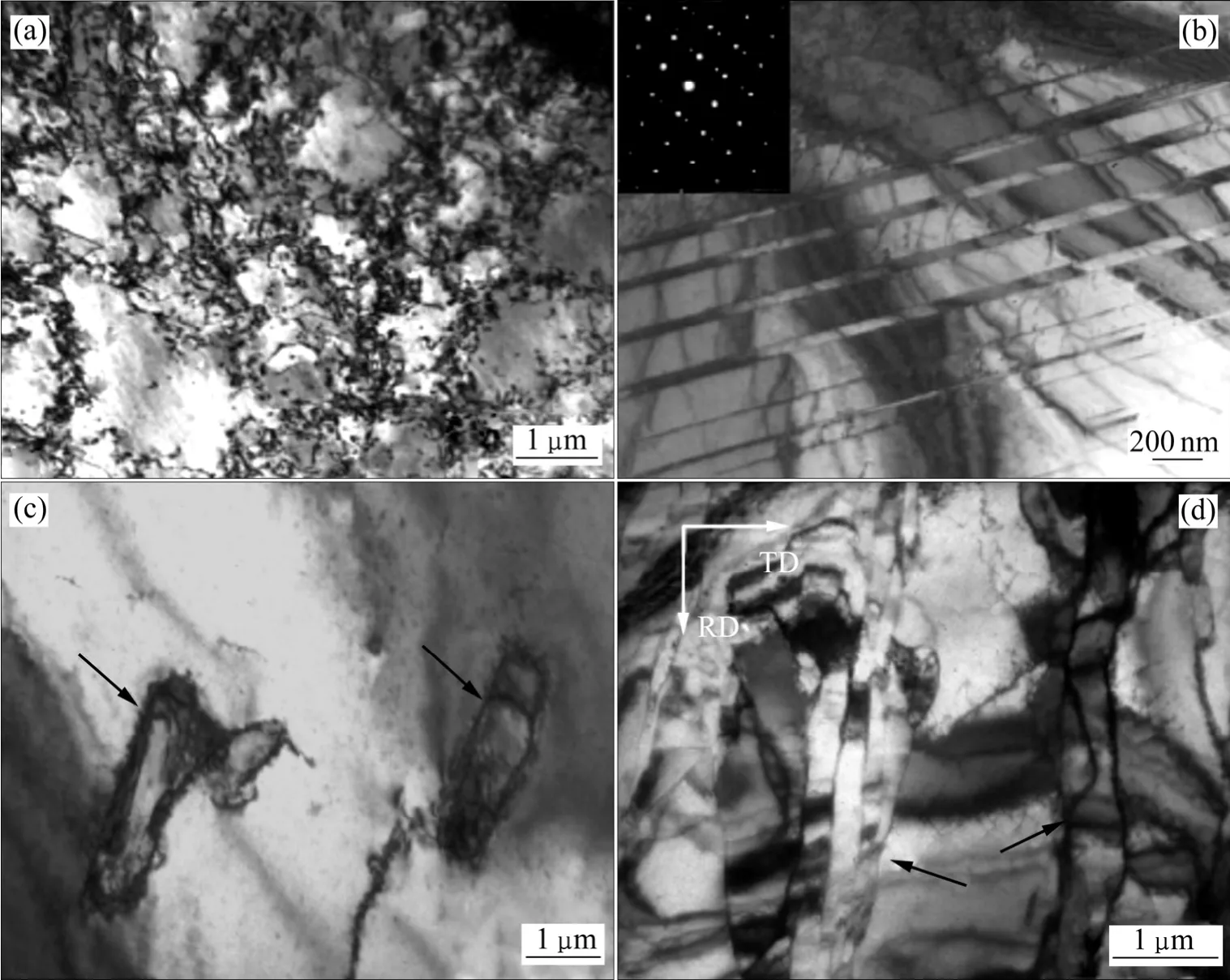

当真应变由0增大至3.2时,抗拉强度迅速增大,说明滑移位错大量增殖,如图14(a)所示,滑移位错缠结成稠密位错墙,产生大量次生界面,引起加工硬化。大量晶内次生界面的产生逐渐削弱了初生晶界对其流变应力的贡献,起到了主要的强化作用。由于连续柱状晶组织纯铜具有〉〈001“软”取向,由图14(a)可见,其位错胞的尺寸较大,对应着较低的位错密度、较低的流变应力和较低的加工硬化率。在塑性变形过程中,变形组织不断演化,如图14(b)与(c)所示,中低变形至大变形的过渡阶段(ε=1.0~2.0)出现了形变孪晶与边界清晰的亚晶晶粒。对于滑移系众多的中高层错能面心立方金属铜而言,产生形变孪晶对应的应力水平明显高于滑移系开动所需的应力水平,一般不易出现形变孪晶。图14(b)中形变孪晶的出现与变形过渡阶段的局部剪切变形以及切变带的形成有关。图14(c)中形变亚晶的形成说明在变形过程中通过位错交滑移机制形成亚晶界,进行动态回复。形变孪晶与亚晶的出现均有利于实现大塑性变形[35]。在大塑性变形(ε>3.0)下,其位错界面的形貌由中低变形程度下(ε<1.0)的稠密位错墙转变为大变形下的层状界面(见图14(d)),界面厚度变薄,同时界面间距减小、界面取向差增大、界面取向差分布变广。由图14(d)可见,当真应变为3.4时,层状界面间的位错密度较低,层状界面间仍具有较大的界面间距。在真应变为3.2至11.1的极大变形阶段,抗拉强度增加的速率变缓,说明次生界面的净生成速率减缓。变形产生的大量滑移位错不断形成新的位错界面,但同时也存在既生位错界面间的合并过程[49],二者之间趋于平衡,意味着位错界面的总含量趋于饱和。

图13 柱状晶纯铜在强塑性变形过程中的金相组织演化[18]Fig.13 Microstructure evolution of CCG Cu during extreme plastic deformation (SD represents solidification direction of CUS and DD represents drawing direction)[18]: (a) ε=0; (b) ε=0.6 and black arrow marks deformation band; (c) ε=3.2 with fibrous grains;(d) ε=11.1

图14 连续柱状晶纯铜在强塑性变形过程中的位错组织特征[35]Fig.14 TEM microstructures of CCG copper during intense plastic deformation (RD represents rolling direction of wire)[35]:(a) DDW (dense dislocation wall) at ε=0.3; (b) Micro-twins at ε=1.16; (c) Subgrains at ε=1.53; (d) LB (lamellar boundary) at ε=3.4

单晶铜在拉拔变形过程中也观察到了形变孪晶、亚晶[50];随着变形量的增大,其位错界面的厚度变薄,同时界面间距减小、界面取向差增大、界面取向差分布变广;在同一变形程度下,〉〈001拉拔丝织构组分的位错胞尺寸最大,对应最低的位错密度,而〉〈111丝织构组分的位错密度最高[44]。连续柱状多晶组织与[001]单晶体拉拔组织演化的相似性说明,在拉拔三向应力作用下,晶粒的晶体取向特征决定了其滑移模式(开动的滑移系组合),从而决定了变形组织的演化与加工硬化行为特征。

综上所述,由于连续柱状晶组织纯铜具有〉〈001“软”取向,并且在拉拔过程中〉〈111丝织构发展明显缓慢,其变形组织中位错胞的尺寸较大,对应着较低的位错密度、较低的流变应力、较低的加工硬化率以及良好的室温塑性。连续柱状晶组织纯铜在变形过程中形成的形变孪晶、亚晶等微观组织有利于实现大变形。此外,连续柱状晶组织纯铜的位错组态通过各种动态回复机制(如交滑移、稠密位错墙的亚晶化、位错界面的生成与合并等)不断进行演化[49,51]、不断细化,从而能够承载强塑性变形过程中产生的大量滑移位错,在不断的加工硬化中实现室温超延展性。

4 结论

1) 连续定向凝固通过合理匹配工艺参数,可有效控制柱状晶组织的物相组成、取向特征与晶界特征,同时显著减少普通铸造时易于形成的偏析、缩孔、缩松等铸造缺陷。

2) 连续柱状晶组织的高取向性,使得各柱状晶粒共同发生弹性变形、屈服、塑性变形以及应力诱导相变,大大降低了变形时晶界处因应变不协调所产生的内应力,有利于提高室温伸长率;连续柱状晶组织沿凝固方向的〉〈001取向性使其在拉伸时表现出比普通多晶组织更低的流变应力、加工硬化率与抗拉强度。此外,〉〈001取向性的连续柱状晶组织还表现出与[001]单晶相当的高相变塑性。

3) 平直的晶界形貌可减少晶界约束条件的个数,有利于晶间变形的协调;连续柱状晶组织的高取向性使得柱状晶晶界具有小角晶界特征,位错可直接穿过晶界继续运动,而不易在晶界处发生塞积、引起应力集中,有利于继续变形;小角晶界具有较低的界面能(低能晶界),可有效减少晶界处杂质元素的偏聚与析出,同时具有较高的界面结合能,从而能够抵抗晶界开裂,有利于获得高伸长率。

4) 与普通多晶相比,经室温强塑性变形后,连续柱状晶的变形组织中〉〈001“软”取向织构组分的相对含量(相对〉〈111织构组分)较高,由于〉〈001“软”取向对应的位错密度较低,因此,连续柱状晶组织表现出比普通多晶较低的流变应力水平、较低的加工硬化率和优良的室温超延展性。

5) 通过各种动态回复机制(如交滑移、稠密位错墙的亚晶化、位错界面的生成与合并等),连续柱状晶材料的变形组织不断演化和细化,使其能够承载强塑性变形过程中所产生的大量滑移位错,在不断强化过程中实现室温超延展变形。

REFERENCES

[1] OHNO A. Continuous casting of single crystal ingots by the OCC process[J]. Journal of Metals, 1986, 38(1): 14-16.

[2] JOHNSON D R, CHEN X F, OLIVER B F, NOEBE R D,WHITTENBERGER J D. Directional solidification and mechanical properties of NiAl-NiAlTa alloys[J]. Intermetallics,1995, 3(2): 141-152.

[3] LUAN Q, DUAN Q, WANG X, LIU J, PENG L. Tensile properties and high temperature creep behavior of microalloyed Ti-Ti3Al-Nb alloys by directional solidification[J]. Materials Science and Engineering A, 2010, 527(16/17): 4484-4496.

[4] DRAR H, SVENSSON I L. Improvement of tensile properties of Al-Si alloys through directional solidification[J]. Materials Letters, 2007, 61(2): 392-396.

[5] OKAYASU M, YOSHIE S. Mechanical properties of Al-Si-13-Ni-1.4-Mg-1.4-Cu-1 alloys produced by the Ohno continuous casting process[J]. Materials Science and Engineering A, 2010, 527(13/14): 3120-3126.

[6] FU H, ZHANG Z, JIANG Y, XIE J. Improvement of magnetic properties of an Fe-6.5wt.% Si alloy by directional solidification[J]. Materials Letters, 2011, 65(9): 1416-1419.

[7] 袁宝龙, 王自东, 吴春京, 张 鸿. 大直径单晶铜棒材的连续定向凝固制备[J]. 北京科技大学学报, 2010, 32(10):1297-1301.

YUAN Bao-long, WANG Zi-dong, WU Chun-jing, ZHANG Hong. Preparation of single crystal copper bars with large-diameter by continuous unidirectional solidification[J].Journal of University of Science and Technology Beijing, 2010,32(10): 1297-1301.

[8] 谢建新, 王自东, 吴春京, 胡汉起, 李静媛, 常国威. 单向纤维晶强化超高强度钢丝制备[J]. 北京科技大学学报, 1998,20(6): 556-559.

XIE Jian-xin, WANG Zi-dong, WU Chun-jing, HU Han-qi, LI Jing-yuan, CHANG Guo-wei. Fabrication of unidirectional fibrous crystal reinforced super high strength steel wire[J].Journal of University of Science and Technology Beijing, 1998,20(6): 556-559.

[9] 谢建新, 王自东. 高性能铜合金线材制备加工技术[C]//2000年材料科学与工程新进展(下). 北京: 冶金工业出版社, 2000:1319-1324.

XIE Jian-xin, WANG Zi-dong. Fabrication of unidirectional fibrous crystal reinforced super high strength steel wire[C]//The New Progress on Material Science and Engineering 2000 (2).Beijing: Metallurgical Industry Press, 2000: 1319-1324.

[10] 谢建新, 吴春京, 王自东, 李静媛. 高强度钢丝成形工艺. 中国专利, 98124997.3[P]. 2002-06-26.

XIE Jian-xin, Wu Chun-jing, WANG Zi-dong, LI Jing-yuan. A fabrication method for high strength steel wire. CN,98124997.3[P]. 2002-06-26.

[11] 谢建新, 王自东, 张 鸿. 一种制备无氧铜超细丝材工艺. 中国专利, 02116581.5[P]. 2004-08-11.

XIE Jian-xin, WANG Zi-dong, ZHANG Hong. A fabrication method for ultra-fine oxygen-free copper microwire. CN,02116581.5[P]. 2004-08-11.

[12] ZHANG H, XIE J, WANG Z. Fabrication of pure copper rods containing continuous columnar crystals by continuous unidirectional solidification technology[J]. Journal of University of Science and Technology Beijing: Mineral Metallurgy Materials, 2004, 11(3): 240-244.

[13] 甘春雷, 刘雪峰, 黄海友, 谢建新. BFe10-1-1合金管材连续定向凝固制备工艺及组织力学性能[J]. 金属学报, 2010,46(12): 1549-1556.

GAN Chun-lei, LIU Xue-feng, HUANG Hai-you, XIE Jian-xin.Fabrication process, microstructure and mechanical properties of BFe10-1-1 alloy tubes by continuous unidirectional solidification[J]. Acta Metallurgica Sinica, 2010, 46(12):1549-1556.

[14] 谢建新, 石力开. 高性能金属材料的控制凝固与控制成形[J].中国材料进展, 2010(5): 58.

XIE Jian-xin, SHI Li-kai. Controlled solidification and processing of high performance metallic materials[J]. Materials China, 2010(5): 58.

[15] 谢建新. 难加工金属材料短流程高效制备加工技术研究进展[J]. 中国材料进展, 2010, 29(11): 1-7.

XIE Jian-xin, Development of compact processes for high efficiency fabrication of hard-to-working metals[J]. Materials China, 2010, 29(11): 1-7.

[16] XU Z, GUO Z, LI J. A new method to evaluate the quality of single crystal Cu by an X-ray diffraction butterfly pattern method[J]. Materials Characterization, 2004, 53(5): 395-402.

[17] 张 鸿. 连续纤维晶组织纯铜线材制备的基础研究[D]. 北京:北京科技大学, 2003: 70-93.

ZHANG Hong. Fundamental research on fabrication of pure copper wires containing fibrous crystals[D]. Beijing: University of Science and Technology Beijing, 2003: 70-93.

[18] WANG Y, HUANG H, XIE J. Extreme plastic extensibility of columnar-grained copper fabricated by Ohno continuous casting process[C]//HIRT G, TEKKAYA A E. Proceedings of the 10th International Conference on Technology of Plasticity. Aachen:Produced by Verlag Slahleisen GmbH, 2011.

[19] LU L, SHEN Y, CHEN X. Ultrahigh strength and high electrical conductivity in copper[J]. Science, 2004, 304: 424-426.

[20] ZHANG Y, LI Y S, TAO N R. High strength and high electrical conductivity in bulk nanograined Cu embedded with nanoscale twins[J]. Applied Physics Letters, 2007, 91: 211901.

[21] ASM Metals Handbook. Properties and selection-nonferrous alloys and special purpose materials[M]. Materials Park, Ohio:ASM International, 1991.

[22] DAVIS J R. Copper and copper alloys[M]. Materials Park, Ohio:ASM International, 2001: 515.

[23] 刘雪峰, 谢建新, 季灯平, 余均武. 一种二元铝青铜线材连续定向凝固制备方法. 中国专利, 200610011120.7[P].2006-06-28.

LIU Xue-feng, XIE Jian-xin, JI Deng-ping, YU Jun-wu. A fabrication method for Cu-Al alloy by continuous unidirectional solidification. CN, 200610011120.7[P]. 2006-06-28.

[24] 季灯平, 刘雪峰, 谢建新, 余均武, 李卫河, 荣鸣雷.Cu-12%Al铝青铜线材的连续定向凝固制备[J]. 金属学报,2006, 42(12): 1243-1247.

JI Deng-ping, LIU Xue-feng, XIE Jian-xin, YU Jun-wu, LI Wei-he, RONG Ming-lei. Preparation of Cu-12%Al Al-bronze wires by continuous unidirectional solidification[J]. Acta Metallurgica Sinica, 2006, 42(12): 1243-1247.

[25] 刘锦平, 刘雪峰, 黄海友, 谢建新. Cu-12%Al线材连续定向凝固最大稳态拉坯速度[J]. 中国有色金属学报, 2011, 21(1):171-178.

LIU Jin-ping, LIU Xue-feng, HUANG Hai-you, XIE Jian-xin.Maximum steady-state drawing velocity of Cu-12%Al wires during OCC[J]. The Chinese Journal of Nonferrous Metals, 2011,21(1): 171-178.

[26] 刘锦平, 刘雪峰, 黄海友, 谢建新. 工艺参数对连续定向凝固Cu-12%Al线材表面质量、组织和性能的影响[J]. 北京科技大学学报, 2011, 33(5): 593-599.

LIU Jin-ping, LIU Xue-feng, HUANG Hai-you, XIE Jian-xin.Effects of process parameters on the surface quality,microstructure and mechanical properties of Cu-12%Al wires fabricated by continuous unidirectional solidification[J]. Journal of University of Science and Technology Beijing, 2011, 33(5):593-599.

[27] TAS H, DLEAEY L, DERUYTTERE A. Stress induced phase transformations and the shape memory effect in β'1Cu-Al martensite: Ⅰ. Crystallographic observations[J]. Zeitschrift Fur Metallkunde, 1973, 64(12): 855-861.

[28] 聂铭君. 连续定向凝固 Cu-12wt%Al合金的疲劳与腐蚀性能[D]. 北京: 北京科技大学, 2010.

NIE Ming-jun. Fatigue and corrosion properties of Cu-12wt%Al alloy fabricated by continuous unidirectional solidification[D].Beijing: University of Science and Technology Beijing, 2010.

[29] KHAN A Q, Van der PERRE G, DELAEY L. Stress-induced phase transformations and enhanced plasticity in copperaluminium and copper-aluminium-zinc martensites[J]. Journal of Materials Science, 1972, 7: 1401-1408.

[30] WANG Y, HUANG H, XIE J. Enhanced room-temperature tensile ductility of columnar-grained polycrystalline Cu-12wt.%Al alloy through texture control by Ohno continuous casting process[J]. Materials Letters, 2011, 65(7): 1123-1126.

[31] HUANG X. Grain orientation effect on microstructure in tensile strained copper[J]. Scripta Materialia, 1998, 38(11): 1697-1703.

[32] HANSEN N, HUANG X. Microstructure and flow stress of polycrystals and single crystals[J]. Acta Materialia, 1998, 46(5):1827-1836.

[33] KOCKS U F, CHANDRA H. Slip geometry in partially constrained deformation[J]. Acta Metallurgica, 1982, 30(3):695-709.

[34] HAUSER J J, CHALMERS B. The plastic deformation of bicrystals of f.c.c. metals[J]. Acta Metallurgica, 1961, 9(9):802-818.

[35] GAO K, LIU M, ZOU F, PANG X, XIE J. Characterization of microstructure evolution after severe plastic deformation of pure copper with continuous columnar crystals[J]. Materials Science and Engineering A, 2010, 527(18/19): 4750-4757.

[36] 张哲峰, 胡运明, 王中光. 镶嵌晶粒和晶界对铜双晶体循环变形行为的影响[J]. 金属学报, 1999, 35(7): 715-720.

ZHANG Zhe-feng, HU Yun-ming, WANG Zhong-guang. Effect of embedded grain and grain boundary on cyclic deformation behaviors of a copper bicrystal[J]. Acta Metallurgica Sinica,1999, 35(7): 715-720.

[37] CLARK W A, WAGONER R H, SHEN Z Y, LEE T C,ROBERTSON I M, BIRNBAUM H K. On the criteria for slip transmission across interfaces in polycrystals[J]. Scripta Metallurgica et Materialia, 1992, 26(2): 203-206.

[38] 邹风雷, 高克玮, 朱其芳, 谢建新. 纯铜双晶体拉伸变形的介观力学分析[J]. 金属学报, 2008, 44(3): 297-301.

ZOU Feng-lei, GAO Ke-wei, ZHU Qi-fang, XIE Jian-xin.Mesomechanical analysis of the tensile deformation of pure copper bicrystal[J]. Acta Metallurgica Sinica, 2008, 44(3):297-301.

[39] WATANABE T, TSUREKAWA S. Toughening of brittle materials by grain boundary engineering[J]. Materials Science and Engineering A, 2004, 387/389: 447-455.

[40] WATANABE T, TSUREKAWA S. The control of brittleness and development of desirable mechanical properties in polycrystalline systems by grain boundary engineering[J]. Acta Materialia, 1999, 47(15/16): 4171-4185.

[41] MAWARI T, HIRANO T. Effects of unidirectional solidification conditions on the microstructure and tensile properties of Ni3Al[J]. Intermetallics, 1995, 3(1): 23-33.

[42] WANG Y, HUANG H, XIE J. Texture evolution and flow stress of columnar-grained polycrystalline copper during intense plastic deformation process at room temperature[J]. Materials Science and Engineering A, 2011, DOI: 10.1016/j.msea.2011.09.105.

[43] WARYOBA D R. Deformation and annealing behavior of heavily drawn oxygen free high conductivity copper[D]. Florida:The Florida State University, 2003.

[44] CHEN J, YAN W, DING R G, FAN X H. Dislocation boundaries in drawn single crystal copper wires produced by Ohno continuous casting[J]. Journal of Materials Science, 2009,44(8): 1909-1917.

[45] CHEN J, YAN W, LI W, MIAO J A, FAN X H. Texture evolution and its simulation of cold drawing copper wires produced by continuous casting[J]. Transactions of Nonferrous Metals Society of China, 2011, 21(1): 152-158.

[46] CHEN J, YAN W, LIU C X, DING R G, FAN X H. Dependence of texture evolution on initial orientation in drawn single crystal copper[J]. Materials Characterization, 2011, 62(2): 237-242.

[47] 陈 建, 严 文, 陈绍楷, 王雪艳, 彭渝莉, 范新会. 单晶铜线材在冷拔过程中形成的亚结构[J]. 稀有金属材料与工程,2007, 36(11): 1896-1900.

CHEN Jian, YAN Wen, CHEN Shao-kai, WANG Xue-yan,PENG Yu-li, FAN Xin-hui. Substructure formed in cold drawn processing for single crystal cooper wires[J]. Rare Metal Materials and Engineering, 2007, 36(11): 1896-1900.

[48] 陈 建, 严 文, 王雪艳, 范新会. 单晶铜线材在冷拉拔变形过程中的组织演化[J]. 中国科学E, 2007, 37(11): 1444-1454.

CHEN Jian, YAN Wen, WANG Xue-yan, FAN Xin-hui.Evolution of the microstructure in cold drawn processing for single crystal copper wires[J]. Science in China E, 2007, 37(11):1444-1454.

[49] HUGHES D A, HANSEN N. Microstructure and strength of nickel at large strains[J]. Acta Materialia, 2000, 48(11):2985-3004.

[50] CHEN J, YAN W, FAN X H. 9R structure in drawn industrial single crystal copper wires[J]. Transactions of Nonferrous Metals Society of China, 2009, 19(1): 108-112.

[51] LIU Q, HUANG X, LLOYD D J, HANSEN N. Microstructure and strength of commercial purity aluminium (AA 1200)cold-rolled to large strains[J]. Acta Materialia, 2002, 50(15):3789-3802.

Extreme plastic extensibility and ductility improvement mechanisms of continuous columnar-grained copper and copper alloys

XIE Jian-xin, WANG Yu, HUANG Hai-you

(Key Laboratory for Advanced Materials Processing, Ministry of Education,University of Science and Technology Beijing, Beijing 100083, China)

The major research advances are recommended that the extreme plastic extensibility of the high performance continuous columnar-grained (CCG) copper as well as the ductility improvement both of the CCG BFe10-1-1 alloy tube for heat exchanger and the CCG Cu-12%Al (mass fraction) alloy with high elasticity and high electrical conductivity,based on the work of the author’s research team over recent years. It is concluded that the highly-textured columnar grains along the solidification direction (SD), the straight small-angle grain boundaries with low boundary energy, the high fraction of 〉〈001 “soft-oriented” drawn texture component, the dynamic recovery mechanisms and microstructure evolution of the continuous columnar grains during the extreme plastic deformation, which are significantly different from the behaviors of the ordinary polycrystal, account for the enhanced ductility and extreme plastic extensibility of the CCG copper and copper alloys. The relative mechanisms of the extreme plastic extensibility and ductility improvement for CCG copper and copper alloys are summarized so as to provide theoretical basis and new method for the modification of the ductility and workability of materials, especially for those brittle and hard-to-work materials.

continuous columnar grains; extreme plastic extensibility; ductility improvement; deformation mechanism;texture; grain boundary; microstructure evolution

TG249.7;TG146.1

A

1004-0609(2011)10-2324-13

国家重点基础研究发展计划资助项目(2011CB606300)

2010-04-15;

2011-07-15

谢建新,教授,博士;电话:010-62332254;E-mail: jxxie@mater.ustb.edu.cn

(编辑 龙怀中)