铁酸镍基金属陶瓷惰性阳极材料的研究进展

周科朝,陶玉强

(中南大学 粉末冶金国家重点实验室,长沙 410083)

铁酸镍基金属陶瓷惰性阳极材料的研究进展

周科朝,陶玉强

(中南大学 粉末冶金国家重点实验室,长沙 410083)

惰性阳极铝电解技术的发展主要基于经济和环境的考虑,对铝电解工业的长远发展具有重要意义,已成为铝电解工业进步的关键技术。合金惰性阳极具有易加工成形、良好的抗热震性和导电性,金属陶瓷惰性阳极兼顾陶瓷的高温热稳定性及金属的高导电性和高韧性,二者已成为惰性阳极的主要候选材料体系,并进行了工程化铝电解试验研究。近年来,惰性阳极的研究集中在合金阳极表面保护膜形成与溶解的动态平衡控制、金属陶瓷组成与结构优化、惰性阳极的电解腐蚀机制及抑制技术等方面。综述了铝电解用合金阳极和金属陶瓷惰性阳极的近期研究进展,从材料学的角度介绍铁酸镍基金属陶瓷的组成优化、烧结、电解腐蚀特性等方面的最新研究成果。

铝电解;惰性阳极;金属陶瓷;铁酸镍

铝电解工业快速发展的同时,节能、减排的压力也越来越大,降低原铝生产的高能耗、高排放及其成本一直是现行熔盐铝电解技术研发的核心。原铝生产技术迄今仍采用 Hall-Heroult(霍尔-埃鲁)熔盐电解工艺。阳极为炭素材料,在电解过程中不断消耗,同时排放二氧化碳、一氧化碳、碳氟化合物等温室气体。发展惰性阳极铝电解技术是解决上述问题的有效途径,也是铝电解工业的必经之路[1]。基于惰性电极尤其是惰性阳极的铝电解技术的开发与应用,可以带来显著的经济和社会效益。在电解铝厂建厂投资方面不需建设炭素阳极的生产车间(但需建设相应的惰性阳极生产车间,二者投资规模的差异主要取决于惰性阳极的材料体系和工程化生产技术),还可以建造单位体积电流容量更高的电解槽,从而降低电解槽系列的总建设投入;在原铝生产成本方面,可以通过进一步压缩极距(降低电解质压降)、降低阳极欧姆压降等措施来降低槽电压,达到降低直流电耗的效果;在环境方面可以实现电解过程温室气体零排放,转而释放环境友好的氧气[2]。

惰性阳极材质的研究一直是惰性阳极技术开发的重点和难点。作为惰性阳极材料,要求能够耐受电解质熔体的腐蚀,在熔体中的溶解度小;耐受新生态氧的渗蚀;有良好导电性;抗热震性强,不易脆裂;易加工成型,易与金属导杆连接;原料易得且价格低廉[3]。自20世纪 80 年代以来,美国铝业公司、瑞士Moltech公司、俄罗斯科学院、加拿大金士顿工艺冶金公司、美国阿贡国家实验室、挪威科技大学、新西兰奥克兰大学、中国中南大学和东北大学等已对惰性阳极进行了系列研究,获得了几种有潜力的材料体系,如美铝公司开发的金属陶瓷阳极[4-6]、Moltech公司开发的合金阳极[7-8]。合金阳极强度高、韧性好、适用于大型化异型制备、与金属导杆连接容易、导电性能也远优于目前炭素阳极的,发展合金阳极的主要难题是如何降低阳极的腐蚀速率,研究工作集中在选择具有优良耐蚀性能的材料体系和开发适宜的低温电解工艺,研究核心是如何在电解过程中实现阳极表面保护膜(主要由氧化物组成)的形成-溶解动态平衡。合金阳极的研究体系主要有Cu-Al系、Cu-Ni-Fe系等。金属陶瓷阳极的研究基于氧化物陶瓷基体的优良耐腐蚀性和高温下结构稳定性、金属相良好导电性和韧性。金属陶瓷阳极的基体主要有尖晶石型氧化物(包括铁酸盐、铝酸盐)、氧化铝和氧化亚铜,其中以铁酸镍尖晶石为主陶瓷相、铜或/和镍作为金属相的金属陶瓷材料是其典型代表,该类金属陶瓷优良的电极性能已经得到证实。

惰性阳极的研究目前已进入工程化试验阶段,集中在合金阳极和金属陶瓷阳极两类材料体系。氧化物陶瓷惰性阳极虽具有优异的耐电解质溶解腐蚀和新生态氧渗蚀性能,但由于其较低的导电性、高脆性、难以与金属导杆连接等问题,该类材料已渐渐被摒弃。在金属陶瓷惰性阳极工程化铝电解试验研究方面,美国铝业公司和雷诺兹金属公司等在美国能源部的资助下,进行了25 d的6 kA级金属陶瓷惰性阳极电解试验[9];以中国铝业股份有限公司和中南大学为牵头单位的联合研究团队在国家“863”计划的资助下,开展了28 d的4 kA级金属陶瓷惰性阳极的电解试验[10],目前正在进行更大规模、更长时间电解试验。

本文作者简单介绍合金惰性阳极近年的发展情况,详细介绍以铁酸镍基金属陶瓷为代表的惰性阳极的强化烧结、腐蚀机理等方面的研究进展,尤其是中南大学研究团队在这方面的最新研究成果。

1 合金惰性阳极

除铂等几种贵金属外,单质金属难于抵制铝电解条件下的电化学腐蚀,合金化成为金属惰性阳极开发的必然选择。为降低合金阳极的腐蚀速率、延长阳极的使用寿命,主要从阳极的组成和结构、电解工艺两个方面采取措施。在阳极组成和结构方面,或通过优化合金组元,避免形成易腐蚀溶解的氧化物;或通过预氧化、表面改性等技术,预先在表面形成致密耐蚀氧化膜或涂层,避免金属基体与电解质的直接接触。在电解工艺方面,通常的措施包括采用低温电解质,提升电解质中的氧化铝浓度,强化电流分布的均匀性及电解过程中工艺参数的稳定控制等。代表性的合金阳极有Argonne实验室研究的Cu-Al[11-12]和Cu-Ni-Fe合金[13-14],尤其引人关注的是 Moltech公司的 Ni-Fe合金[15],该公司对该类合金惰性阳极进行了4 kA铝电解试验,在阳极形状设计方面,充分考虑了阳极电流分布、氧气泡溢出、电解质流动等因素,如图 1所示[15]。

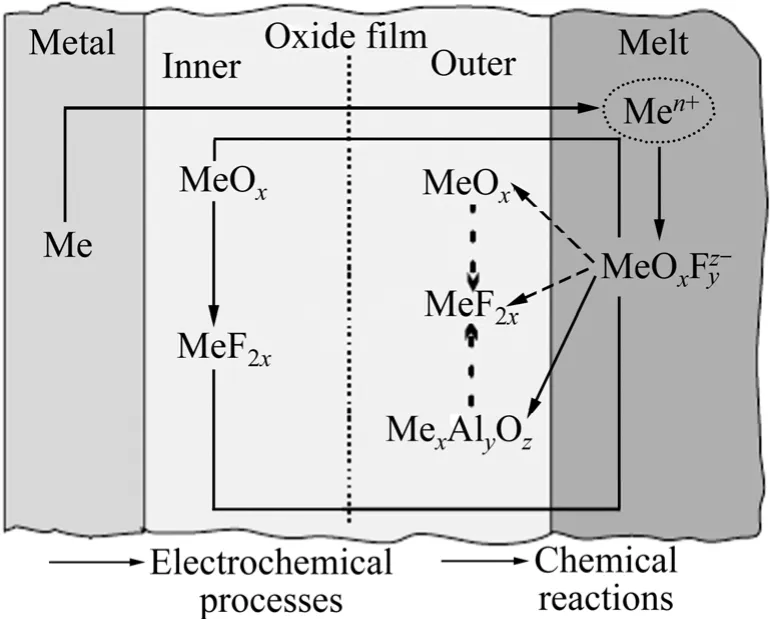

合金惰性阳极材料开发和适宜电解工艺研究的核心是期望在电解过程中实现阳极表面保护膜生成与溶解过程的动态平衡,需要精确控制表面保护膜的生成、溶解、扩散等过程。表面保护膜必须致密且厚度合适、导电性良好,才能起到既保护金属基体又不阻碍阳极释氧反应。在高温熔盐电化学体系下,阳极表面保护膜的生成和溶解过程相当复杂。在保护膜生成方面,合金阳极中的单质金属既可与阳极反应新生氧反应生成氧化物,在适当的电化学条件下又能转变为氟化物,如式(1)所示[16]。

高氧化铝浓度条件下生成的氧化物还能转变为铝酸盐,而且这些反应的进行速度与电解质组成、氧化铝浓度、温度等电解工艺参数密切相关且相互制约,如图2所示[18]。电解过程中,当保护膜的组成和结构变化时,易引起槽电压波动。当槽电压升高时,加速比氧化铝分解电压高的其他电化学反应进行,如反应生成导电性差的NiF2和FeF2,使阳极发生钝化。阳极表面保护膜也不能无休止地生长,过厚的保护膜不利于阳极反应所需的电子传输,因此,在控制阳极表面保护膜的组成和生成速度的同时,又需让保护膜以相同的速率溶解进入电解质,氧化膜的厚度控制在20~40 μm 较理想[17]。

图1 Moltech 公司开发的金属阳极原型[15]Fig.1 Prototypes of metallic inert anode by Moltech Company[15]

图2 合金阳极表面保护膜生成与溶解示意图[18]Fig.2 Schematic diagram of formation and dissolution of protection film of metallic anode[18]

2 铁酸镍基金属陶瓷惰性阳极的烧结致密化

烧结致密度是铝电解金属陶瓷惰性阳极的核心参数,它直接影响惰性阳极的力学、导电和耐腐蚀性能。高烧结致密度在保障阳极力学和导电性能的同时,可抑制电解过程中电解质沿孔洞溶渗,解决电解质溶渗带来的阳极肿胀和表层脱落等问题。另外,晶界区是腐蚀溶解优先发生的区域之一,强化晶界可以防止电解过程中陶瓷颗粒脱落。因此,在不显著降低惰性阳极的导电和抗热震性能的前提下,如何通过烧结工艺获得高致密度、低腐蚀速率一直是研究的首要课题。

金属陶瓷材料的烧结致密化采用的技术手段主要有常压烧结、热压烧结、热等静压烧结、电火花烧结、微波烧结和活化烧结等,对于金属陶瓷惰性阳极材料,热等静压烧结、电火花烧结和微波烧结等工艺研究的报道较少。热压烧结也不是一种可取的工艺。由于热压模具普遍选用高强石墨,对陶瓷相为过渡金属氧化物或复合氧化物的金属陶瓷惰性阳极材料而言,陶瓷相在高温下会被石墨还原,形成表层富金属相的芯-壳结构,对材料的微结构控制和耐蚀性能不利[19]。金属陶瓷惰性阳极尤其是铁酸镍基金属陶瓷的烧结主要采用易于批量生产的常压烧结和活化烧结,其中常压烧结主要通过调控烧结气氛和优化阳极组成来实现烧结致密化,而活化烧结则是通过添加氧化物,或形成低熔点相,或改善金属相与陶瓷相间的润湿性,促进材料的烧结致密化。

2.1 烧结气氛的调控

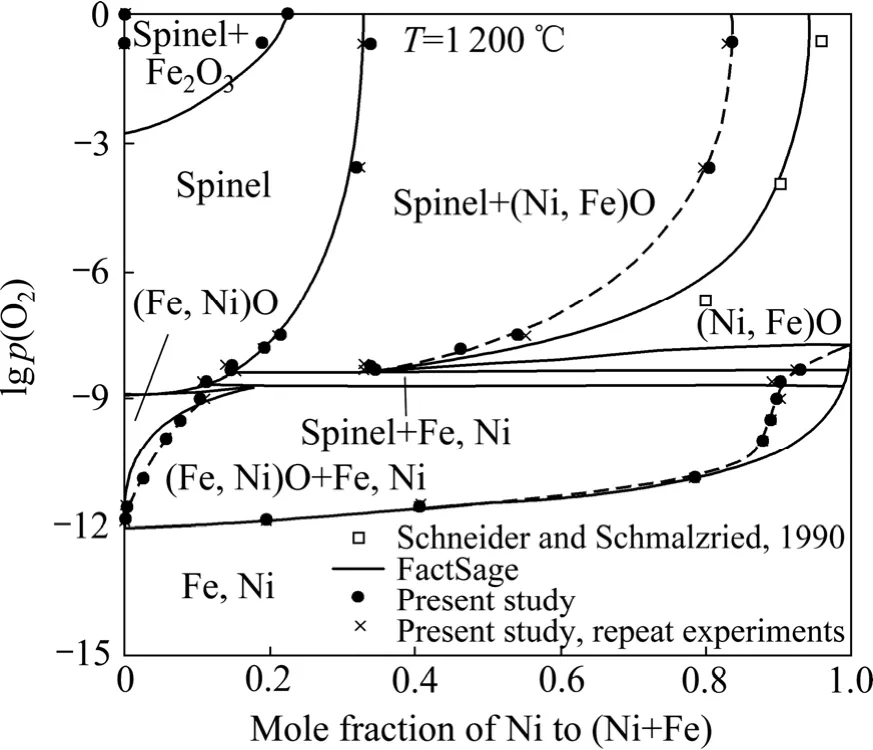

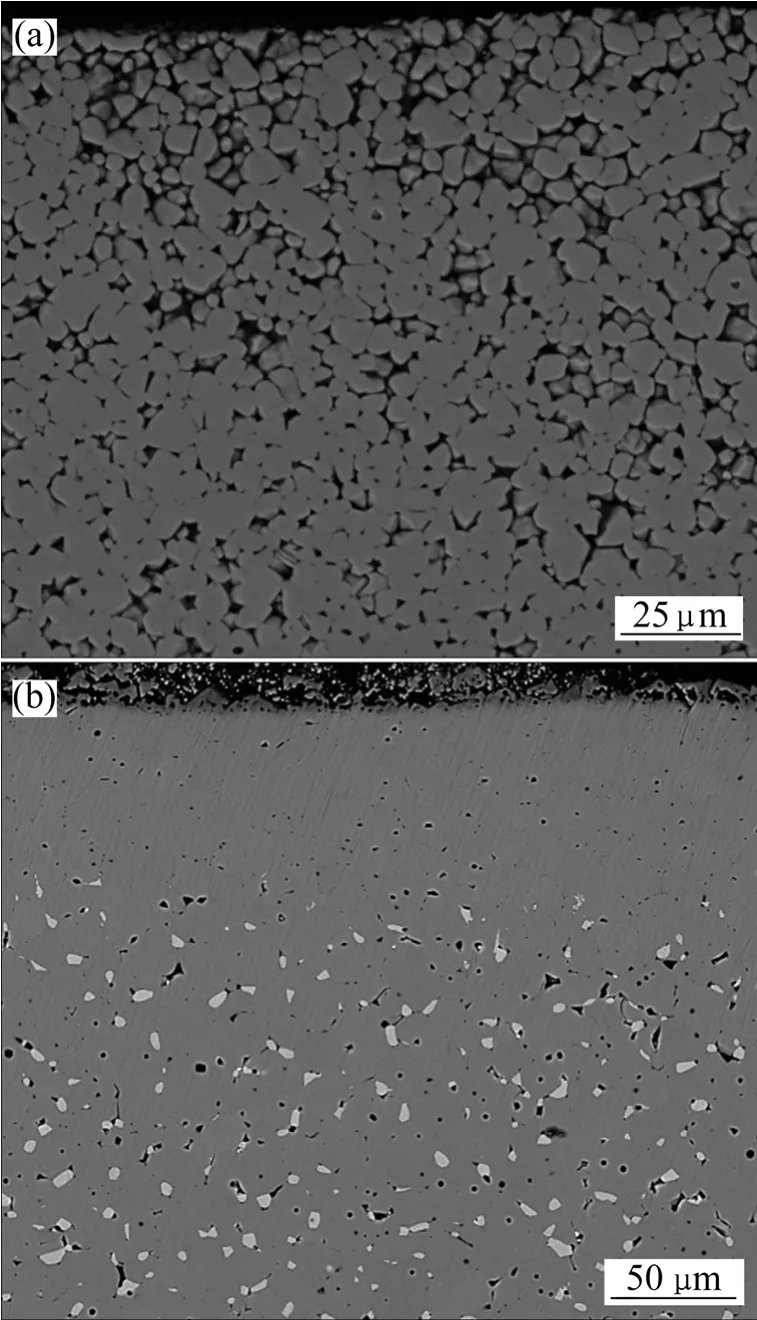

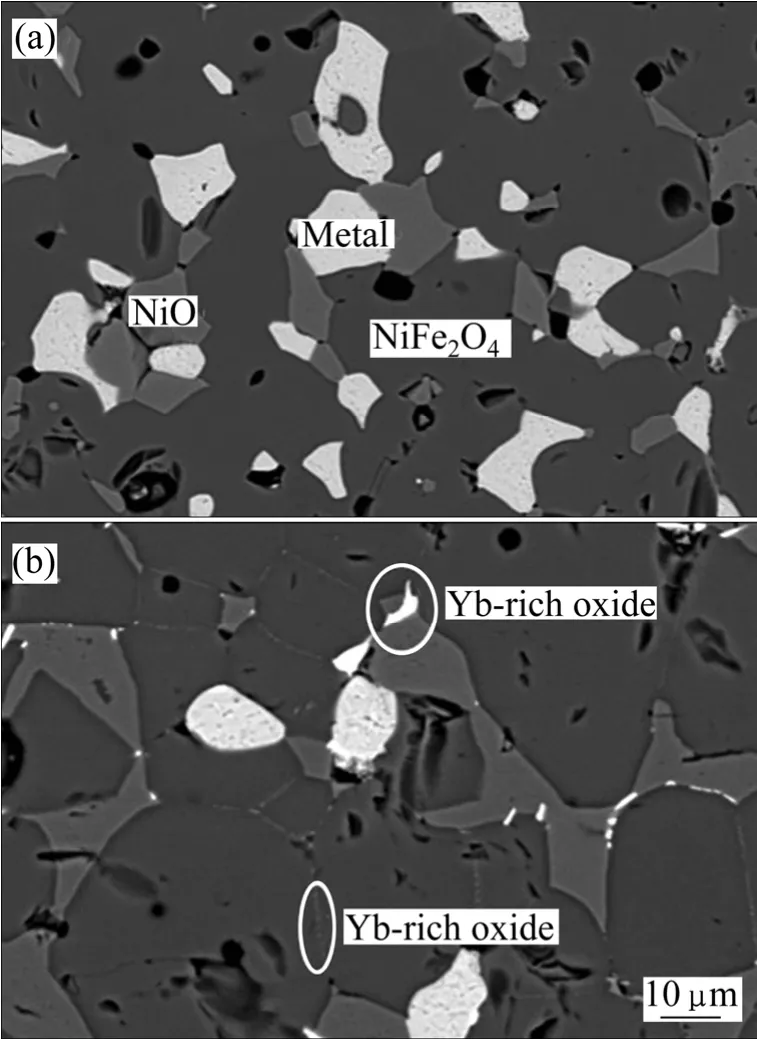

对于金属陶瓷惰性阳极材料中最受关注的NiFe2O4基金属陶瓷,其陶瓷基体相NiFe2O4是一个非化学计量体系,Fe、Ni和O等离子的含量和Fe元素的价态随氧分压和温度的变化而变化(见图 3[20]),其烧结行为及烧结后的材料性能强烈依赖于系统的氧分压值。当在适当氧分压下进行烧结时,一般为具有一定氧含量的 Ar气氛或 N2气氛,NiFe2O4既保留尖晶石型结构又具有高氧空位浓度。氧空位成为烧结过程中重要的传质源,增加了气孔的迁移和晶界的移动速度,促进晶粒长大和烧结致密化。另外,在形成氧空位的过程中,部分Fe3+被还原成Fe2+,形成的Fe2+优先占据八面体的B位,八面体Fe2+浓度的提高增加了电子在 Fe2+和 Fe3+间跳跃的几率,使得 NiFe2O4陶瓷表现出良好的导电性能。空气和 N2气氛下烧结的NiFe2O4陶瓷的点阵参数没有明显差异,但烧结体的晶粒尺寸和致密度却存在明显区别,如图 4所示[21]。1 300 ℃空气气氛下烧结的 NiFe2O4陶瓷的晶粒尺寸小,和烧结前陶瓷粉体的晶粒尺寸相比变化不大;而N2气氛下烧结的晶粒长大明显,晶界平直,几乎达到全致密,但出现一定数量的氧化亚镍相。N2气氛烧结体的导电性也成倍上升,960 ℃时电导率由空气中烧结样品的1.90 S/cm增加到23.52 S/cm。N2气氛下烧结材料的高致密度和良好的晶界结构,能明显改善材料的耐蚀性能,在电解过程中在阳极表面形成致密的尖晶石层,能有效阻止电解质熔体的渗透,如图5所示[21-22]。

图3 1 200 ℃时Fe-Ni-O三元相图的等温截面[20]Fig.3 Isothermal phase diagram of Fe-Ni-O at 1 200 ℃[20]

图4 空气和N2气氛下烧结的NiFe2O4陶瓷断口的SEM像[21]Fig.4 Cross-section SEM images of NiFe2O4 ceramic sintered under air (a) and N2 (b)[21]

图5 空气和N2气氛下烧结的NiFe2O4陶瓷经960 ℃电解腐蚀后的显微形貌[21-22]Fig.5 Cross-section SEM images of NiFe2O4 ceramic sintered under air (a) and N2 (b) atmospheres after electrolysis at 960 ℃[21-22]

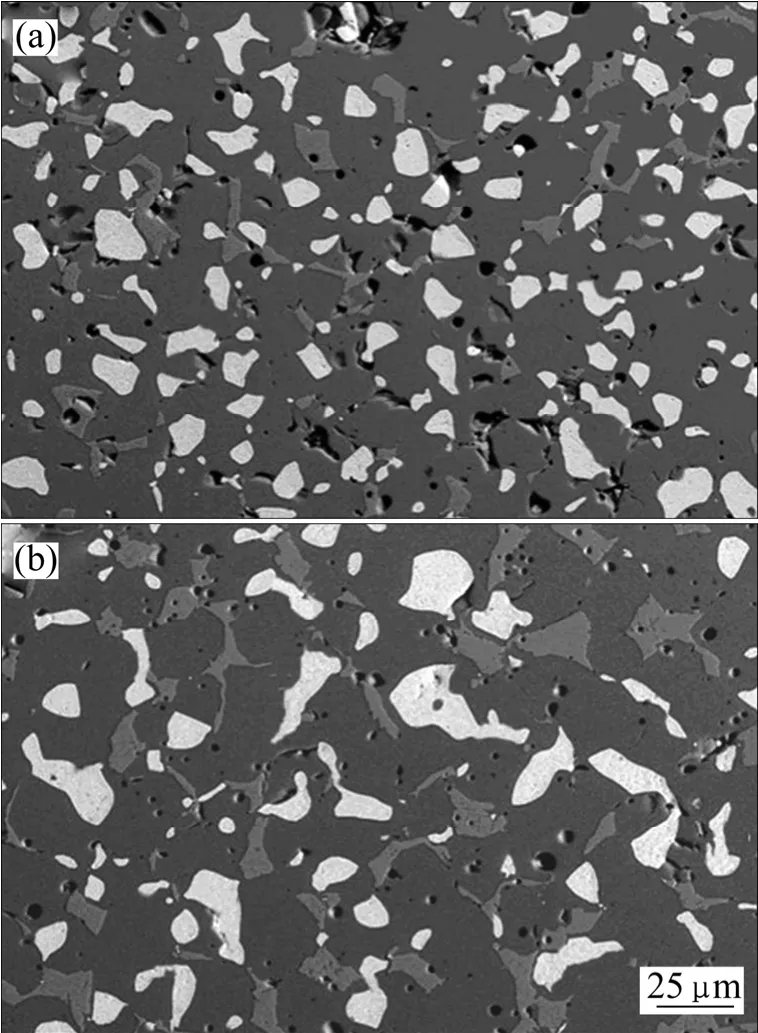

由于金属陶瓷含有一定量的金属相,烧结气氛的要求更高。烧结气氛的氧分压对 NiFe2O4基金属陶瓷的物相组成、晶粒尺寸、孔隙率以及腐蚀性能均有一定影响[23]。如果烧结气氛中的氧分压过高,金属相会被氧化,影响阳极试样的电导率,同时陶瓷相基体的空位浓度较低,不利于材料的烧结致密化。氧分压过高,如空气气氛下烧结时金属相几乎完全氧化、坯体孔隙多且多为形状不规则的开孔隙;而N2气氛下的烧结坯孔隙较少,多为球形闭孔,如图6所示[24]。氧分压过低或者在还原性气氛下进行,氧化物陶瓷相发生离解并与金属相反应生成合金,真空下烧结亦然[25]。在一定温度下烧结时,烧结收缩率、金属相含量和晶粒尺寸、电导率等参数随氧分压的升高而降低,但材料的耐蚀性能却呈现相反的规律,如 Cu/(NiFe2O4-10NiO)金属陶瓷,氧分压为1 kPa时的烧结体耐蚀性能优于1 Pa时烧结体的。

另外,还可以通过控制烧结气氛来制备具有梯度结构的金属陶瓷惰性阳极材料。工艺和作用类似合金阳极的预氧化,当材料烧结到一定致密度后,提高气氛的氧分压,使表面金属相发生氧化,从而在表面形成一定厚度的氧化致密层,既使得烧结体表层具有较优的耐蚀性能,芯部又具有较高的电导率。如在烧结过程中改变氧分压,可获得不同氧化厚度的Ni/(NiFe2O4-10NiO)梯度金属陶瓷惰性阳极材料,材料的腐蚀率相比原工艺的降低了约70%[23]。

图6 空气和 N2气氛下烧结的 12(Ni-Cu)/(NiFe2O4-10NiO)金属陶瓷的SEM像[24]Fig.6 SEM images of 12(Ni-Cu)/(NiFe2O4-10NiO) cermet sintered under air (a) and N2 (b) atmospheres[24]

2.2 氧化物掺杂

添加氧化物烧结助剂是改善陶瓷和金属陶瓷材料性能及其烧结过程的有效手段。烧结助剂的主要作用是促进烧结,但由于金属陶瓷惰性阳极的特殊需要,在添加烧结助剂提高材料致密度的同时,不能因第二相的引入而过多降低材料的导电、力学和耐蚀性能。关于氧化物掺杂的研究主要集中在氧化物助烧剂的选择及其最佳含量。氧化物助烧剂在冰晶石熔盐中应具有较低的溶解度,不与熔盐组分发生反应以及具有比Al2O3更高的分解电压,目前应用于惰性阳极材料烧结的氧化物添加剂有CaO、MnO2、TiO2、CoO、Y2O3、Yb2O3和CeO2等。添加氧化物进行活化烧结时,氧化物的含量对烧结有较大影响。当添加量较少时,强化作用不明显;当添加量较多时,可能引起基体相结构的变化或残留在晶界处,反而弱化烧结。氧化物活化烧结的机制主要有以下3个方面。

1) 通过氧化物与陶瓷相发生反应形成低熔点相,使材料发生液相烧结,加快材料的烧结致密化,如 V2O5和 CaO。在毛细管作用力下,液相的存在有利于颗粒重排,物质在液相中的迁移一般比固相扩散快,因此,适当的液相有利于促进烧结致密化。在对Ag/NiFe2O4金属陶瓷进行 V2O5掺杂烧结时发现,在烧结过程中会形成低熔点相Ni2FeVO6,当添加量大于1%时对材料的烧结致密化作用比较明显,陶瓷晶粒变得粗大,晶粒发育完全,具有规则的八面体形状。同时,Ni2FeVO6的生成强化了陶瓷基体的晶界结构,晶格结构也更完整,使得材料的耐蚀性能得以提高[26-27]。CaO与陶瓷相NiFe2O4可反应生成熔点低于1 200 ℃的 Ca2Fe2O5相,也能实现液相烧结。如Cu/(NiFe2O4-10NiO)金属陶瓷,掺杂2% CaO可在低约50 ℃温度下获得相当的烧结密度[28]。

然而,液相烧结助剂的选择除考虑其电化学特性外,还需考虑其对材料中金属相和第二陶瓷相的结构和形貌的影响以及带来的导电、力学和耐蚀等性能的变化。过量掺杂时,大量的新生相晶界聚集形成空间位阻,反而阻碍烧结致密化。研究发现,适量的CaO掺杂虽促进了金属陶瓷的烧结,但会引起材料中金属相 Cu出现团聚和孤立现象,金属相颗粒分布的均匀性降低,导致材料的电导率下降[29]。

2) 掺杂氧化物固溶到陶瓷相基体,或与陶瓷相的组元发生反应,加大陶瓷相基体的晶格畸变,或提升基体的点缺陷浓度,从而促进材料的烧结。无论是体积扩散还是表面扩散,高空位浓度有利于各类离子依照相应的空位扩散机制进行的扩散迁移,加快基体相颗粒烧结进程,加速孔洞的球化与消失、晶粒的长大。NiFe2O4和NiO晶体承受空位能力极强,1 300 ℃左右其空位浓度高达几个百分点仍不发生结构分解。这类氧化物的掺杂既可提高陶瓷相中的空位浓度,促进烧结,提高电导率,又不引起陶瓷相结构的改变,已成为氧化物掺杂的主流方向,常用的氧化物有 TiO2、MnO2、CeO2、BaO、Y2O3和 Yb2O3等。

氧化物的 Ti4+、Mn4+、Ce4+离子半径比 Fe3+离子半径大,当 Ti4+、Mn4+、Ce4+离子固溶到陶瓷相中取代 Fe3+离子后,会产生 NiFe2O4晶格畸变和阳离子空位,促进材料的烧结致密化。如CeO2掺杂量为2.0%的样品经1 250 ℃烧结后相对密度达到94.0%,远大于未掺杂样品的 86.9%。随着烧结致密度的提高,材料的抗弯强度和耐蚀性能也得到提高[30]。但这些氧化物一般易聚集在晶界处,当掺杂过量时,反而会阻碍材料的烧结致密化,TiO2、MnO2的适当添加量为0.5%[31],当 CeO2掺杂量在 0.5%~1.0%时[30],其致密度、导电、强度和耐蚀等综合性能较好。

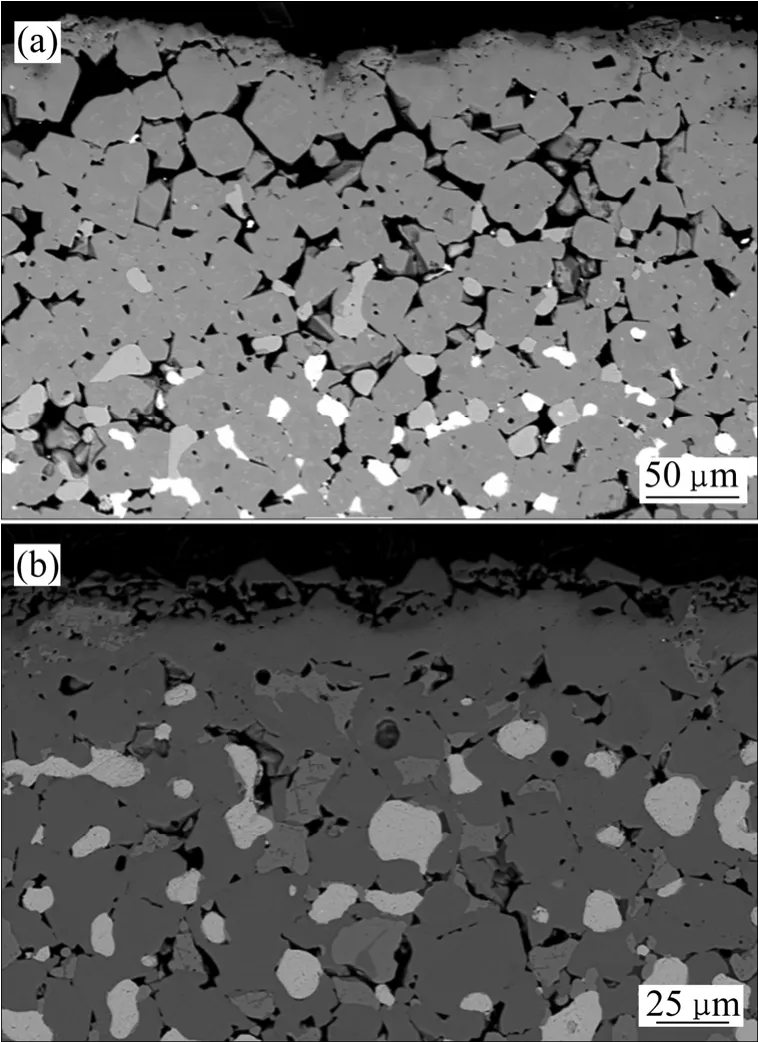

BaO、Y2O3和 Yb2O3则是通过与基体陶瓷相NiFe2O4和第二陶瓷相NiO发生反应生成新物相,提高二者的点缺陷,尤其是空位的浓度,从而加速烧结过程的固态传质。由于新物相及初始陶瓷相的熔点均高于烧结温度,烧结体系中不存在液相烧结现象。研究发现,BaO可与该两相反应生成BaFe2O4、Ba2Fe2O5和NiBa3O4等新物相,1%BaO可使Cu/(NiFe2O4-10NiO)金属陶瓷的相对密度显著提高,相对密度在96%以上,较未掺杂样品提高了6%以上[32]。与BaO添加作用相似,Yb2O3的添加可生成YbFeO3相。当Yb2O3掺杂量为0.5%时,1 275 ℃烧结试样的相对密度达到95%以上,比未掺杂样品的提高了2.0%,材料的抗弯强度和电解腐蚀率也有明显降低[32]。然而,也需考虑新物相颗粒对 NiFe2O4相晶界迁移的钉扎作用。如分布于晶界的 YbFeO3相的微观形貌与掺杂量密切相关,当掺杂量超过 2.0%时,YbFeO3相颗粒在晶界处由点状逐渐汇集成膜(见图7[32]),材料的导电、力学和耐蚀性能转为下降趋势。

3) 改善金属相与陶瓷相间的润湿性,促进材料的烧结致密化,避免金属相颗粒状聚集。当金属相熔点低于烧结温度时,金属相如 Cu、Cu-Ni合金、Ag等出现熔融状态,金属相熔体与陶瓷基体的良好润湿性能,不仅有利于材料的烧结致密化,而且使金属相分布更均匀,烧结材料也有良好的导电性能和耐蚀性能。如果二者的润湿性差,易发生金属熔体的长程流动迁移,并产生液相聚集和二次孔洞,甚至出现金属熔体溢出烧结体的现象。如在10Ag/NiFe2O4金属陶瓷中添加适量的TiO2和V2O5后,金属 Ag在陶瓷相中由颗粒状分布转变为条状分布,材料电导率成倍提高[33]。掺杂SnO2和CuO也能得到相同的效果[34-35]。不过,截至目前直接测量金属相与 NiFe2O4尖晶石相润湿性如润湿角的研究相当少,二者的润湿性一般仅凭金属相的显微形貌进行评判。

图7 1 300 ℃下烧结 10Cu/(NiFe2O4-10NiO)金属陶瓷的SEM像[32]Fig.7 SEM images of 10Cu/(NiFe2O4-10NiO) cermet sintered at 1 300 ℃[32] : (a) Undoped; (b) Doped with 2.0% Yb2O3

2.3 金属相的优化

金属相对金属陶瓷的烧结致密化同时具有正面和负面的影响,金属陶瓷的烧结还受金属相种类、含量及其金属相的加入方式等因素的影响。选择金属相时,要考虑金属相颗粒在陶瓷基体烧结收缩过程所处的物理状态(固态或液态)及其粘滞变形、流动迁移的特性,金属相对陶瓷基体烧结收缩的空间位阻作用的大小,金属相流动迁移产生二次孔洞的大小与分布。适量金属粉末的加入有利于 NiFe2O4基金属陶瓷的烧结。可能有两个方面的原因导致出现适量的金属粉末的加入促进该类金属陶瓷烧结的现象。一方面,烧结过程中金属相的轻微氧化降低了气氛中的氧分压,加剧了NiFe2O4相的失氧程度,加速陶瓷基体烧结过程中的扩散传质。当烧结体的孔隙转变为闭孔之后,这一作用的功效尤为重要,此时气氛的氧分压对材料内部的烧结行为几乎不起作用。另一方面,陶瓷基体可能通过金属熔体来进行较快速的扩散传质。例如5% Ni、5%Cu和5% 80Cu-Ni粉末的添加,1 300 ℃烧结的金属陶瓷的相对密度较相应的纯陶瓷NiFe2O4-10NiO的提高了 3%~5%[36]。

金属相的存在也有不利于金属陶瓷烧结的一面,需要选择合适的烧结温度来减少金属相颗粒对陶瓷基体烧结传质和晶界移动的阻碍,这主要体现在金属相种类对烧结致密化的影响。通常,金属相熔点高、烧结过程始终为固态时(如金属Ni),可以选择较高的烧结温度,加快陶瓷相的物质传输过程,以促进陶瓷基体的烧结收缩,同时也降低金属相颗粒粘滞变形的抗力,进而降低其空间位阻作用[37]。如果金属相在烧结保温阶段为液态,如Cu、Ag等,需考虑金属熔体与固相陶瓷基体的界面润湿性,高界面润湿性可以抑制金属熔体的流动迁移,避免二次孔洞的产生与密集分布,密集分布的二次孔洞容易演变成难以消失的大孔洞。抑制金属熔体流动迁移的主要途径有两条:一是提高金属熔体与固相陶瓷基体的界面润湿性,“钉扎”金属熔滴,例如添加某种合金元素、改变烧结气氛等;二是提高金属熔体的黏度和表面张力,使得金属熔滴通过狭窄的孔隙通道变得困难,可采用的技术手段除添加合金元素、改变烧结气氛外,降低烧结温度也常常被采用。但烧结温度的降低又减缓了陶瓷基体的烧结致密化进程[37]。往Cu中添加金属元素Ni可以改善Cu与陶瓷相的润湿性,提高金属相的熔点,通过该方法可以获得比金属相为 Cu时更高的致密度,目前已被研究者广泛采用[38-39]。研究还发现,金属 Ni的加入方式也将影响其作用效果,如金属相以包覆粉方式加入的样品具有比单质混合粉更高的相对密度(见图8[40])和更高的电导率。1 300 ℃烧结时,包覆粉样品的相对密度为98%,960 ℃时电导率为78 S/cm,相比混合金属粉样品,孔隙率降低了1.3%,电导率提高了近20%[40]。

图8 金属相含量17%(质量分数)的NiFe2O4-10NiO基金属陶瓷的SEM像[40]Fig.8 SEM images of NiFe2O4-10NiO based cermets with 17% (mass fraction) metallic phase[40]: (a) 95Cu+5Ni mixture;(b) 95Cu-5Ni coated-powder

3 金属陶瓷的电解腐蚀

金属陶瓷惰性阳极在冰晶石熔盐中的电解腐蚀过程相对复杂,包括金属相的优先电化学溶解、先氧化再溶解,基体陶瓷相的物理溶解、化学溶解及电化学溶解,而且还存在与电解质熔体组元如 Al2O3、新生态氧间的化学反应等。此外,金属陶瓷惰性阳极的腐蚀行为还受电解质组成、温度、电流密度等工艺参数的影响。

3.1 金属相的溶解与氧化

相对于氧化物陶瓷的物理溶解和化学溶解,表层金属相更易发生快速的电化学溶解腐蚀。金属相的存在或多或少的影响材料耐腐蚀性能,研究者对金属相组成及含量的优化进行了大量的研究,如采用Cu-Ag合金[41]、Cu-Ni合金[42]代替传统的Cu或Ni金属相,金属相的含量也不局限于 17%(质量分数)。多数研究证实金属 Ni在电解过程中易发生氟化反应并在阳极表面形成固态 NiF2[43],Cu易向表面迁移并转变成氧化物[42],而且表层金属相存在优先溶解的现象,如图9(a)所示。然而,部分科学问题迄今仍未能获得一致的结果[37,42,44],如金属相是直接电化学溶解,还是先氧化后化学或电化学溶解?金属Cu和Ni中哪个更适宜作为金属陶瓷的金属相?造成这些分歧的原因之一是缺乏一个评价金属陶瓷惰性阳极乃至合金惰性阳极腐蚀性能的统一标准,各研究中金属陶瓷的烧结性能尤其是相对密度不尽相同,采用的电解工艺参数(温度、电解时间、氧化铝浓度等)和腐蚀速率的计量方法也有差异。

金属相 Cu、Ni及其合金的优先溶解将使得阳极表层变得疏松,电解质易渗透到阳极内部而加快陶瓷相的化学腐蚀,引起阳极肿胀剥落。然而,电解初期金属相的优先溶解是不可避免的。金属相优先溶解区域的深度受金属陶瓷的烧结质量、金属相组成与含量、电解条件、阳极表层与电解质熔体和新生氧间的化学反应等诸多因素的影响。已获得的规律如下:

1) 金属相优先溶解区域的深度与金属相的含量相关。随金属相含量的升高,陶瓷相含量相应降低,金属相与电解质接触越来越充分,金属相的溶解速度和持续溶解深度加剧。例如对于金属相为Cu的材料,当金属相含量从 5%提高到 17%时,表层金属溶解厚度相应地从 50~100 µm 提高到 400~500 µm[36]。如果金属相形成连通网络,金属相易发生持续电化学溶解,加剧金属相优先溶解。

2) 高烧结密度可抑制金属相的优先腐蚀溶解。当金属陶瓷的烧结相对密度达 95%以上或开孔隙率低时,金属相溶解速度和持续溶解深度随之降低[36],金属相的优先溶解可得到一定程度的抑制,如图9(b)所示。

3) 阳极表面金属相的钝化处理有利于缓和金属相的优先溶解。采取类似于合金阳极的预氧化工艺,将表面金属转变为耐蚀性能更好的氧化物,在电解开始就避免金属相与电解质熔体的直接接触,将使得金属相的优先溶解大大往后推移。对于金属相含量高尤其已发展成连通网状结构的金属陶瓷,阳极的表面预处理尤其重要[23]。

4) 金属相的优先溶解速率和深度与电流密度相关。当电流密度较大时,金属相优先溶解的速度与深度加大。

5) 在金属相腐蚀溶解的同时,金属陶瓷组元与电解质熔体的物质交换和反应、与阳极反应新生氧的反应,可以改变金属陶瓷表层的物质组成、阻塞金属相腐蚀溶解通道,抑制甚至阻止金属相的进一步腐蚀溶解。

图9 电解后样品表面金属相优先腐蚀明显和受到限制时的显微形貌[44]Fig.9 Microstructures of sample surface after electrolysis with obvious (a) and limited (b) preferential corrosion of metal phase[44]

基于金属相的腐蚀溶解特性及其与电解条件关系的研究结果,应从材料结构与电解工艺两方面来抑制或减缓金属相的优先溶解。在材料结构方面,通过设计并获得陶瓷晶粒界面结合强、金属相呈非连续网络分布、低或零开孔率的微结构,抑制电解质熔体沿孔隙向金属陶瓷基体的渗透,避免金属相的持续电化学溶解,减缓陶瓷相的晶界溶解以及阳极可能的肿胀开裂。在电解工艺方面,低温、高氧化铝浓度的工作环境可降低金属陶瓷的腐蚀速率,降低金属相优先溶解的深度,尤其当电解质熔体中某些参与致密陶瓷层形成的物质(如氧化铝)具有较高的浓度和阳极富集特性时,能够加快金属优先溶解层的致密化,促使致密陶瓷层变厚。

3.2 陶瓷相的溶解与转变

除氧化铝基金属陶瓷外,其他金属陶瓷阳极的陶瓷相在冰晶石中均具有较低的溶解度,陶瓷相的腐蚀速率比金属相的要慢很多。在正常电解条件下,陶瓷相的腐蚀以化学溶解为主,同时存在陶瓷相的电化学溶解,铝热还原以及陶瓷颗粒的脱落。化学溶解速率既与陶瓷相显微结构有关,又与电解工艺参数相关,如电解质中AlF3含量、Al2O3浓度等。Al2O3浓度高、电解质过热度低均有利于减缓陶瓷相的物理溶解和化学溶解速率。

金属陶瓷中陶瓷相的溶解腐蚀与材料显微结构和物相组成相关。如果掺杂的易溶解氧化物聚集在陶瓷相晶界区,腐蚀将在晶界处优先进行,支解陶瓷相骨架,使陶瓷颗粒发生脱落,也将加剧陶瓷相的腐蚀。在材料设计尤其考虑引入第二陶瓷相时,必须综合评估各物相对材料烧结致密化以及对电解过程中腐蚀或转变特性(如生成铝酸盐)的影响。研究发现,同一物相的不同组成元素、同一元素的不同价态,其腐蚀溶解速率也有所差异。例如,NiFe2O4相中Fe元素在电解质熔体的饱和溶解度是Ni元素的3~8倍[45],溶解于电解质中的Fe元素比Ni容易在阴极放电进入阴极铝液,均造成 NiFe2O4相各元素的流出比例不依照原有的化学计量比,Fe元素优先腐蚀溶解。另外,陶瓷相的腐蚀溶解与电解质中相关离子的浓度也相关。根据溶解度平衡常数可知(见式(2)),当熔盐中的Ni浓度升高时,熔盐中Fe浓度降低。在致密度近似相同的条件下,适当过量NiO使金属陶瓷中产生一定量的NiO相,有利于电解质中维持一定的 Ni浓度,从而减少Fe元素总含量[46]。

式中:r(Fe2O3)和r(NiO)分别为Fe2O3和NiO在电解质熔体中的活度系数;x(Fe2O3)和 x(NiO)分别为 Fe2O3和NiO在熔体中的摩尔分数。

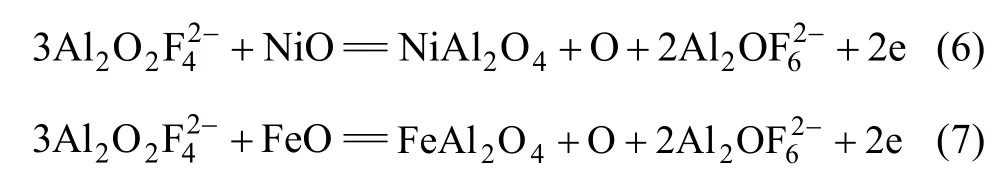

NiFe2O4基金属陶瓷中陶瓷相电化学溶解与电解工艺有关。当电解质熔盐中的 AlF3含量高、Al2O3浓度小且浓度梯度大、阳极电流密度过高时,陶瓷相电化学溶解的趋势加大。在电解过程中,陶瓷相与AlF3可能存在如下反应[2,47]:

式(3)~(5)在960 ℃的理论分解电压分别为2.48、2.58和2.74 V,接近Al2O3的理论分解电压2.24 V。过高的 AlF3浓度会使金属陶瓷惰性阳极发生灾难性腐蚀[47]以及导电性较差固态氟化物(如 NiF2)堆积带来的阳极钝化。

Al2O3浓度不仅影响电解质中 Al-O-F络合离子的结构和相对含量、陶瓷相的溶解速率,还存在与惰性阳极组元间的化学反应,进而影响惰性阳极的腐蚀行为。在高Al2O3浓度的冰晶石熔体中,Al-O-F络合离子以为主次之)的含氧络合阴离子阳极放电的同时,也可与NiO或FeO发生反应,生成NiAl2O4或FeAl2O4,可能的反应式如式(6)与(7)所示。

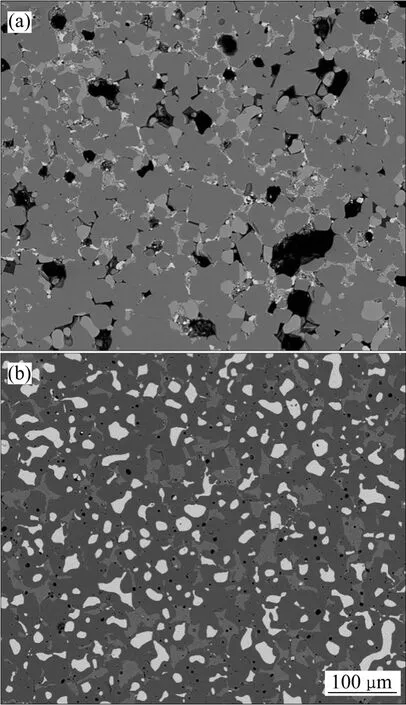

由于存在与电解质熔体间的物质交换与反应及受到新生态氧的作用,在电解过程中惰性阳极表层陶瓷相的组成和显微结构将发生改变。在一定电解条件下,可在阳极表面形成金属相消失的致密陶瓷层(见图10(b)[42]),这是金属相的氧化、NiO相的转变以及阳极与熔体中 Al2O3反应物沉积的共同作用的结果[32]。在电解过程中产生的原子氧的作用下,未与电解质直接接触的金属相将可能发生氧化,高体积密度的金属相转变为低密度的氧化物。NiO相颗粒内的Fe2+离子氧化成3价并以NiFe2O4相析出长大(见图10(a)[42]),部分转变为体积密度低、溶解度更低的 NiFe2O4相。在高 Al2O3浓度下,氧化铝的沉积及其与陶瓷基体反应生成尖晶石结构的NiAl2O4或FeAl2O4,也可将高密度的 NiO相转变为低密度、更稳定的 NiAl2O4或FeAl2O4相。次表层金属相的氧化阻塞了金属相直接电化学溶解的通道,NiO相的转变、氧化铝的沉积与反应填补了金属相溶解后产生的孔洞,这些因素均促进了金属陶瓷表面致密陶瓷层的形成。

图10 17(Cu-10Ni)/(NiFe2O4-10NiO)金属陶瓷经960 ℃电解10 h和40 h后表面的SEM像[42]Fig.10 SEM images of 17(Cu-10Ni)/(NiFe2O4-10NiO) cermet after electrolysis at 960 ℃ for 10 h (a) and 40 h (b)[42]

4 前景与展望

经过国内外研究机构和学者30余年的不懈努力,金属陶瓷惰性阳极铝电解技术已步入工程化试验阶段,对惰性阳极组成和微结构设计和控制方法、惰性阳极电化学过程、阳极与电解质熔体的交互作用、适宜电解工艺的建立原则与方法等方面的认识也不断深入,解决了惰性阳极批量制备、阳极与金属导杆电连接、工程化铝电解试验过程中惰性阳极的预热更换等技术难题。然而,金属陶瓷惰性阳极铝电解技术距工业化应用仍有一定距离,一方面需要从工程技术的层次实现惰性阳极大型化异型制备,提升批量制备过程中阳极性能的一致性;另一方面需要反复、长时间地开展工程化乃至工业化规模的惰性电极低温铝电解试验,借鉴合金惰性阳极铝电解试验的研究成果,从电解槽结构、电解质组成、电解工艺等方面着手,开发电解质中氧化铝浓度高且分布均匀、槽内电解质温度差异小、阳极电流密度分布相对均匀的新型结构电解槽及低温铝电解技术,为金属陶瓷惰性阳极创造出相对温和的电解条件。此外,惰性电极铝电解技术的开发应用依然需要科技和工程技术人员的开拓精神和创新意识,也离不开政府和企业在人力物力方面的大力支持。

REFERENCES

[1] MARGOLIS N, EISENHAUER J. Inert anode roadmap—A framework for technology development[R]. Washington DC:The Aluminum Association, 1999.

[2] WELCH B J. Inert anodes—The status of the materials science,the opportunities they present and the challenges that need resolving before commercial implementation[C]//BEARNE G.Light Metals. Warrendale, PA: TMS, 2009: 971-978.

[3] GALASIU I, GALASIU R, THONSTAD J. Inert anodes for aluminium electrolysis[M]. Dusseldorf: Aluinium-Verlag, 2007:7.

[4] KOZAREK R L, RAY S P, DAWLESS R K, LACAMERA A F.Corrosion of cermet anodes during low temperature electrolysis of alumina[R]. Washington DC: Aluminium Company of America, 1997.

[5] WEYAND J D, de YOUNG D H, RAY S P, TARCY G P,BAKER F W. Inert anodes for alumunium smelting[R].Washington DC: Aluminium Company of America, 1986.

[6] BRADFORD D R. Inert anode metal life in low temperature reduction process[R]. Dalles: Northwest Aluminum Technology,2005.

[7] DURUZ J J, de NORA V. Multi-layer non-carbon metal-based anodes for aluminum production cells and method: US Patent,6077415[P]. 2000-06-20.

[8] DURUZ J J, de NORA V. Aluminium electrowinning cells operating with Ni-Fe alloy anodes: WO Patent, 01/43208[P].1999-12-09.

[9] ALCORN T R, TABEREAUX A T, RICHARDS N E,WINDISCH C F, STRACHAN D M, GREGG J S,FREDERICK M S. Operational results of pilot cell test with cermet “inert” anodes[C]//CHRISTIAN M B. Light Metals.Warrendale, PA: TMS, 1993: 433-445.

[10] 张 刚. 铝电解用 NiFe2O4-10NiO 基金属陶瓷惰性阳极的致密化与强韧化[D]. 长沙: 中南大学, 2007: 48-57.

ZHANG Gang. Densification and strengthening of NiFe2O4-10NiO based cermet inert anode for aluminum electrolysis[D]. Changsha: Central South University, 2007:48-57.

[11] YANG J H, HRYN J N, KRUMDICK G K. Aluminum electrolysis tests with inert anodes in KF-AlF3-based electrolytes[C]//GALLOWAY T J. Light Metals. Warrendale,PA: TMS, 2006: 421-424.

[12] YANGY J H, HRYN J N, DAVIS B R, ROY A, KRUMICK G K, POMYKALA J A. New opportunities for aluminum electrolysis with metal anodes in a low temperature electrolyte system[C]//TABEREAUX A T. Light Metals. Warrendale, PA:TMS, 2004: 321-326.

[13] HELLE S, PEDRON M, ASSOULI B, DAVIS B, GUAY D,ROUE L. Structure and high-temperature oxidation behaviour of Cu-Ni-Fe alloys prepared by high-energy ball milling for application as inert anodes in aluminium electrolysis[J].Corrosion Science, 2010, 52(10): 3348-3355.

[14] HELLE S, BRODU B, DAVIS B, GUAY D, ROUE L. Influence of the iron content in Cu-Ni based inert anodes on their corrosion resistance for aluminium electrolysis[J]. Corrosion Science, 2011,53(10): 3248-3253.

[15] NGUYEN T, de NORA V. De Nora oxygen evolving inert metallic anode[C]//GALLOWAY T J. Light Metals. Warrendale,PA: TMS, 2006: 385-390.

[16] CHAPMAN V, WELCH B J, SKYLLAS-KAZACOS M.Anodic behaviour of oxidised Ni-Fe alloys in cryolite-alumina melts[J]. Electrochimica Acta, 2011, 56(3): 1227-1238.

[17] CHAPMANV, WELCH B J, SKYLLAS-KAZACOS M. High temperature oxidation behaviour of Ni-Fe-Co anodes for aluminium electrolysis[J]. Corrosion Science, 2011, 53(9):2815-2825.

[18] SIMAKOV D A, ANTIPOV E V, BORZENKO M I,VASSILIEV S Y, VELIKODNY Y A, DENISOV V M,IVANOV V V, KAZAKOV S M, SIMAKOV D A. Nickel and nickel alloys electrochemistry in cryolite-alumina melts[C]//SORLI M. Light Metals. Warrendale, PA: TMS, 2007: 489-493.

[19] 秦庆伟, 张 刚, 赖延清, 李 劼, 刘业翔. 烧结工艺对铝电解NiFe2O4-Cu金属陶瓷阳极性能的影响[J]. 武汉科技大学学报: 自然科学版, 2006, 29(5): 436-439.

QIN Qing-wei, ZHANG Gang, LAI Yan-qing, LI Jie, LIU Ye-xiang. Effect of sintering parameters on properties of NiFe2O4-Cu cermet anodes for aluminum smelting[J]. Journal of Wuhan University of Science and Technology: Natural Science Edition, 2006, 29(5): 436-439.

[20] RHAMDHANI M A, HAYES P C, JAK E. Subsolidus phase equilibria of the Fe-Ni-O system[J]. Metallurgical and Materials Transactions B, 2008, 39(5): 690-701.

[21] LIU B G, ZHOU K C, LI Z Y, ZHANG D, ZHANG L.Microstructure and DC electrical conductivity of spinel nickel ferrite sintered in air and nitrogen atmospheres[J]. Materials Research Bulletin, 2010, 45(11): 1668-1671.

[22] LIU B G, ZHANG L, ZHOU K C, LI Z Y, WANG H. Electrical conductivity and molten salt corrosion behavior of spinel nickel ferrite[J]. Solid State Sciences, 2011, 13(8): 1483-1487.

[23] 刘 恺. NiFe2O4基金属陶瓷的烧结气氛及其变气氛烧结制备技术研究[D]. 长沙: 中南大学, 2010: 19-57.

LIU Kai. Study of sintering atmosphere and atmospherechanging sintering process for fabricating NiFe2O4based cermet[D]. Changsha: Central South University, 2010: 19-57.

[24] 曹卓远. 喷雾干燥NiFe2O4-10NiO/xM型金属陶瓷粉末的制备及烧结特性研究[D]. 长沙: 中南大学, 2010: 39-40.

CAO Zhuo-yuan. The preparation and sintering properties of spray-dried NiFe2O4-10NiO/xM based cermet powder[D].Changsha: Central South University, 2010: 39-40.

[25] 张 雷, 周科朝, 李志友, 张晓泳. 气氛对 NiFe2O4陶瓷烧结致密化的影响[J]. 中国有色金属学报, 2004, 14(6): 1002-1006.

ZHANG Lei, ZHOU Ke-chao, LI Zhi-you, ZHANG Xiao-yong.Effect of atmosphere on densification in sintering nickel ferrite ceramic for aluminum electrolysis[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(6): 1002-1006.

[26] XI J H, YAO G C, LIU Y H. Effect of additive V2O5on sintering and corrosion rate of cermet inert anodes in aluminium electrolysis[C]//GALLOWAY T J. Light Metals. Warrendale,PA: TMS, 2006: 479-483.

[27] 席锦会, 姚广春, 刘宜汉, 张晓明. 添加剂对Ag/NiFe2O4金属陶瓷惰性阳极性能的影响[J]. 功能材料, 2006, 37(2): 216-221.

XI Jin-hui, YAO Guang-chun, LIU Yi-han, ZHANG Xiao-ming.Effect of additives on properties of inert anodes of Ag/NiFe2O4cermet[J]. Journal of Functional Materials, 2006, 37(2):216-221.

[28] 田忠良, 赖延清, 张 刚, 李 劼, 周科朝. CaO 掺杂Cu/(NiFe2O4-10NiO)金属陶瓷致密化及力学性能[J]. 矿产保护与利用, 2010(4): 38-42.

TIAN Zhong-liang, LAI Yan-qing, ZHANG Gang, LI Jie,ZHOU, Ke-chao. Study on the densification and mechanical properties of Cu/(NiFe2O4-10NiO) cermets doped with CaO[J].Conservation and Utilization of Mineral Resources, 2010(4):38-42.

[29] 田忠良, 赖延清, 张 刚, 李 劼, 周科朝. CaO 掺杂Cu/(NiFe2O4-10NiO)金属陶瓷导电性能研究[J]. 矿产保护与利用, 2010(1): 45-48.

TIAN Zhong-liang, LAI Yan-qing, ZHANG Gang, LI Jie,ZHOU Ke-chao. Study on the electrical conductivity of Cu/(NiFe2O4-10NiO) cermets doped with CaO[J]. Conservation and Utilization of Mineral Resources, 2010(1): 45-48.

[30] 谭占秋. NiFe2O4基金属陶瓷材料的稀土掺杂研究[D]. 长沙:中南大学, 2009: 30-84.

TAN Zhan-qiu. Research on rare earth oxides doped NiFe2O4-based cermets[D]. Changsha: Central South University,2009: 30-84.

[31] LIU Y H, YAO G C, LUO H J, ZHANG X M. Study on the nickel ferrate spinel inert anode for aluminum electrolysis[C]//GALLOWAY T J. Light Metals. Warrendale, PA: TMS, 2006:415-420.

[32] 周科朝, 陶玉强, 刘宝刚, 李志友. 铁酸镍基金属陶瓷的强化烧结与熔盐腐蚀行为[J]. 中国有色金属学报, 2011, 21(6):1348-1358.

ZHOU Ke-chao, TAO Yu-qiang, LIU Bao-gang, LI Zhi-you.Enhanced sintering and molten salt corrosion behavior of nickel ferrite based cermets[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(6): 1348-1358.

[33] 席锦会, 姚广春, 刘宜汉, 张晓明. 复合添加剂对金属陶瓷惰性阳极导电性的影响[J]. 东北大学学报: 自然科学版, 2006,27(3): 296-299.

XI Jin-hui, YAO Guang-chun, LIU Yi-han, ZHANG Xiao-ming.Effect of complex additive on conductivity of cermet inert anodes[J]. Journal of Northeastern University: Natural Science,2006, 27(3): 296-299.

[34] 席锦会, 吉 喆, 葛世荣, 强颖怀. CuO 对金属陶瓷惰性阳极微观结构及性能的影响[J]. 中国矿业大学学报, 2011, 40(1):157-161.

XI Jin-hui, JI Zhe, GE Shi-rong, QIANG Yin-huai. Effect of CuO on microstructure and properties of cermets inert anodes[J].Journal of China University of Mining and Technology, 2011,40(1): 157-161.

[35] LU J, XAI Z. The corrosion performance of a binary Cu-Ni alloy used as an anode for aluminum electrolysis[J]. Applied Mechanics and Materials, 2011, 55/57: 7-10.

[36] 何汉兵. NiFe2O4-10NiO基陶瓷的致密化、导电和腐蚀性能研究[D]. 长沙: 中南大学, 2009: 26-135.

HE Han-bing. Densification, electrical conductivity and corrosion behavior of NiFe2O4-10NiO based ceramic anode for aluminum electrolysis[D]. Changsha: Central South University,2009: 26-135.

[37] 赖延清, 秦庆伟, 段华南, 李 劼, 刘业翔. NiFe2O4基金属陶瓷材料的制备及其耐腐蚀性能[J]. 中南大学学报: 自然科学版, 2004, 35(6): 885-890.

LAI Yan-qing, QIN Qing-wei, DUAN Hua-nan, LI Jie, LIU Ye-xiang. Materials fabrication and corrosion behavior of NiFe2O4cermet inert anodes[J]. Journal of Central South University: Science and Technology, 2004, 35(6): 885-890.

[38] 田忠良, 赖延清, 李 劼, 刘业翔. NiFe2O4基金属陶瓷的电导率[J]. 粉末冶金材料科学与工程, 2005, 10(2): 110-115.

TIAN Zhong-liang, LAI Yan-qing, LI Jie, LIU Ye-xiang.Electrical conductivities of NiFe2O4based cermets[J]. Materials Science and Engineering of Powder Metallurgy, 2005, 10(2):110-115.

[39] LAI Y Q, LI X Z, LI J, TIAN Z L, ZHANG G, LIU Y X. Effect of metallic phase species on the corrosion resistance of 17M-(10NiO-NiFe2O4) cermet inert anode of aluminum electrolysis[J]. Journal of Central South University of Technology, 2006, 13(3): 214-218.

[40] 王山峰, 甘雪萍, 周科朝, 李志友. 金属颗粒初始状态对10NiO-NiFe2O4基金属陶瓷烧结及导电性能的影响[J]. 粉末冶金材料科学与工程, 2011, 16(2): 296-302.

WANG Shan-feng, GAN Xue-ping, ZHOU Ke-chao, LI Zhi-you.Effect of initial state of metallic powder on sintering and electrical conductivity of 10NiO-NiFe2O4ceramics[J]. Materials Science and Engineering of Powder MetalIurgy, 2011, 16(2):296-302.

[41] CHRISTINI R A, DAWLESS R K, RAY S P, WEIRAUCH D A.Phase III advanced anodes and cathodes utilized in energy efficient aluminum production cells[R]. Washington DC: the Aluminum Association, 2001.

[42] LIU J Y, LI Z Y, TAO Y Q, ZHANG D, ZHOU K C. Phase evolution of 17(Cu-10Ni)-(NiFe2O4-10NiO) cermet inert anode during aluminum electrolysis[J]. Transactions of Nonferrous Metals Society of China, 2011, 21(3): 566-572.

[43] TIAN Z L, LAI Y Q, LI J, LIU Y X. Effect of Ni content on corrosion behavior of Ni/(10NiO-90NiFe2O4) cermet inert anode[J]. Transactions of Nonferrous Metals Society of China,2008, 18(2): 361-365.

[44] 王山峰. Cu-Ni-(10NiO-NiFe2O4)金属陶瓷的制备与性能研究[D] . 长沙: 中南大学, 2010: 45-54.

WANG Shan-feng. Preparation and properties of the Cu-Ni-(10NiO-NiFe2O4) cermets[D]. Changsha: Central South University, 2010: 45-54.

[45] de YOUNG D H. Solubilities of oxides for inert anodes in cryolite-based melts[C]//MILLER R E. Light Metals.Warrendale, PA: TMS, 1986: 299-307.

[46] 田忠良. 铝电解 NiFe2O4基金属陶瓷惰性阳极及其相关工程技术研究[D]. 长沙: 中南大学, 2005: 57-59.

TIAN Zhong-liang. Development of NiFe2O4based cermet inert anode and engineering-oriented technique for aluminum smelting[D]. Changsha: Central South University, 2005: 57-59.

[47] LAI Y Q, TIAN Z L, LI J, YE S L, LIU Y X. Preliminary testing of NiFe2O4-NiO-Ni cermet as inert anode in Na3AlF6-AlF3melts[J]. Transactions of Nonferrous Metals Society of China,2006, 16(3): 654-658.

Research development of nickel ferrite based cermet inert anode materials

ZHOU Ke-chao, TAO Yu-qiang

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

The development of inert anode for aluminum electrolysis is mainly based on the economic and environmental considerations, which is very important for the further development of aluminum electrolysis, and is the key technology of the advanced aluminum electrolysis. Metallic inert anode with good processability, good thermal shock resistance and conductivity, and cermet inert anode combining the high-temperature thermal stability of ceramic and high conductivity,high toughness of metal, have been the primary candidates of inert anode. The engineering researches have been carried out using metallic inert anode and cermet inert anode, respectively. Recent studies focus on the dynamic balance control of the formation and dissolution of the protective film on the metallic inert anode surface, composition and structure optimization of cermet inert anode, the mechanism and suppression techniques of corrosion, and so on. The latest development of the metallic inert anode and cermet inert anode was reviewed, especially the composition optimization,sintering and electrolytic corrosion characteristics of nickel ferrite based cermet were introduced from the materials science perspective.

electrolysis; inert anode; cermet; nickel ferrite

TF111.52

A

1004-0609(2011)10-2418-12

国家自然科学基金创新团队资助项目(51021063);国家高技术研究发展计划资助项目(2008AA030501);国家重点基础研究发展计划资助项目(2005CB623703)

2011-05-28;

2011-07-30

周科朝,教授,博士;电话:0731-88836264;E-mail: zhoukc2@csu.edu.cn

(编辑 陈卫萍)