4WD概念车驱动桥的设计与分析

杜正越,徐治,吕永林,赵智巍

(湖北汽车工业学院 汽车工程系,湖北十堰 442002)

驱动桥为汽车传动系统中的末端总成。主减速器、差速器、半轴、万向节、驱动桥壳(或变速器壳体)和驱动车轮等零部件组成了汽车驱动桥。本文基于三维数字化平台,通过对主减速器、Torsen差速器等总成的数字化设计与分析,探讨了4WD概念车驱动桥的设计的一种方法。

1 动力传动系统驱动桥的设计

1.1 主减速器的三维设计

主减速器的功用主要是减速增扭及改变转矩旋转方向。其结构型式按齿轮副结构形式可分为圆柱齿轮式、圆锥齿轮式和准双曲面齿轮式。

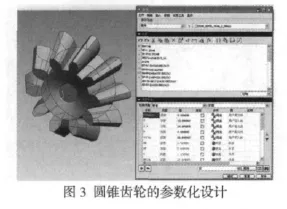

选择渐开线圆锥齿轮式主减速器,对其进行参数化建模,模型如图1所示。

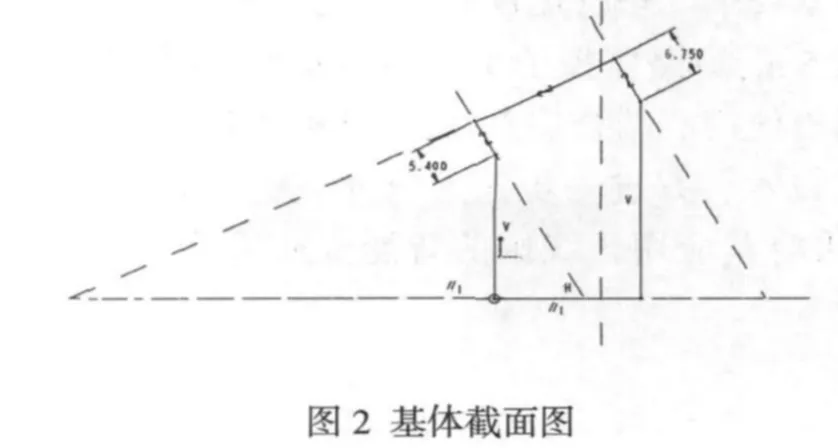

基于Pro/E5.0,首先依据参数草绘锥齿轮的基体截面,如图2所示。

截面及基体的参数化建模设计数据如下:

Z/Z_ASM=//大齿轮齿数/小齿轮齿数

M=//模数

HAX=//齿顶高系数

CX=//顶隙系数

X=//变位系数

B=FLOOR(RX/3)//齿宽

HA=(HAX+X)*M//齿顶高

HF=(HAX+CX-X)*M//齿根高

H=(2*HAX+CX)*M//齿高

DELTA=ATAN(Z/Z_ASM)//分锥角

D=M*Z_ASM//分度圆直径

DT=D/(2*TAN(DELTA))

//分度圆上点与锥顶在齿轮轴上投影距离

DB=D*COS(ALPHA)//齿基圆直径

DA=D+2*HA*COS(DELTA)//齿顶圆直径

DF=D-2*HF*COS(DELTA)//齿根圆直径

RX=D/(2*SIN(DELTA))//锥距

THETA_A=ATAN(HA/RX)//齿顶角

THETA_F=ATAN(HF/RX)//齿根角

DELTA_A=DELTA+THETA_A//顶锥角

DELTA_F=DELTA-THETA_F//根锥角

JIAO_T=90//齿轮外轮廓线与垂直关系

DB_JIAN_1=DB/COS(DELTA)

//大端面渐开线基圆直径

DB_JIAN_2=DB/COS(DELTA)

//小端面渐开线基圆直径

CS_jiao=360*COS(DELTA)/(4*Z)+180*TAN(ALPHA)/PI-ALPHA//坐标系转角

PLANE_JIAO=360*COS(DELTA)/(4*Z)//对称面转角

R_N=0.2*M*2//齿根倒角

R_W=0.2*M*2//齿根倒角

r=DB_JIAN_1/2//渐开线方程基圆半径

theta=t*60//渐开线方程

x=r*cos(theta)+r*sin(theta)*theta*pi/180//渐开线方程

y=r*sin(theta)-r*cos(theta)*theta*pi/180//渐开线方程

z=0//渐开线方程

ZHEN_JIAO=360/Z//阵列偏角

作出基体截面图后,将其旋转生成基体。再通过坐标方程分别在大小端面处作渐开线,最后使用曲线裁剪得到大小锥齿的轮廓线,通过“扫描混合”特征操作即可生成渐开线圆锥齿轮,如图3所示。

通过参数化设计,只需简单修改大小齿轮的参数即可便捷地生成与其配对的齿轮。

1.2 Tosen差速器的三维设计

Torsen差速器作为一种新型差速机构在四轮驱动轿车上得到日益广泛的使用。它利用蜗轮蜗杆传动的不可逆性原理和齿面高摩擦条件,使差速器根据其内部内摩擦力矩大小而自动锁死或松开,即在差速器内差动转矩较小时起差速作用,而过大时自动将差速器锁死,有效地提高了汽车的通过性。

Torsen差速器常被用于全轮驱动轿车的轴间差速器及后驱动桥的轮间差速器,但通常不用于转向驱动桥的轮间差速器。

本设计中,Torsen差速器作为全轮驱动轿车的轴间差速器,其建模思路与直齿锥轮参数化建模大体一致,三维模型如图4所示。

由于Torsen差速器蜗杆蜗轮压力角非标准值,基于Pro/E“伸出项—混合—一般”特征操作,保存第一个草绘的蜗轮截面齿廓草图。每个草绘截面间距离为L/n(L为螺距,n为截面数),相邻草图旋转角为360/n进行设计。进行坐标转换后用同样的思路建立小直齿轮模型。蜗轮压力角为蜗杆压力角的余角。托森差速器蜗轮蜗杆装配图如图5所示。

2 驱动桥的仿真分析

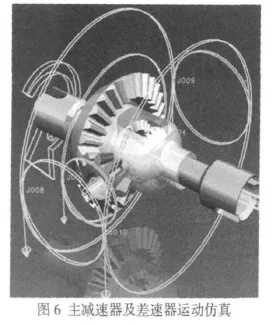

2.1 主减速器及差速器的运动仿真分析

主减速器的功用为减速增扭及改变转矩旋转方向;差速器的功用是使内外侧车轮以不同转速转动,适应汽车的转向等情况下的要求。

基于UG 6.0运动仿真模块,对主减速器及差速器进行运动学分析。首先确立驱动桥各零件的运动关系,然后在UG/Motion的工作环境下进行设置和解算,如图6所示。

通过模拟多种不同路况下主减速器及差速器的运动形式,经仿真校核可知,设计完全达到了预期功用且无运动干涉产生,模型设计合理。

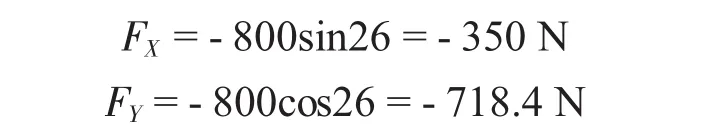

2.2 关键齿轮的有限元分析

将CAE(计算机辅助工程分析)融入产品设计的整个过程,尤其是设计阶段,是提升产品性能,加速产品研发过程的有效手段。下面使用ANSYS软件,对传动齿轮进行静应力分析。

整车模型使用的电机额定转速为20600r·min-1,额定功率为0.938 kW。减速器传动比在6~0.8之间,由于电机峰值功率一般为额定功率的3倍左右,峰值扭矩是额定扭矩3倍左右,则可计算得齿轮受到最大扭矩为7.7616 N·m,齿廓上点到齿轮轴线平均距离为10 mm,计算得齿轮受载荷大小F为776.16 N,取F为800 N来验证齿轮强度。

采用由面网格扫略生成体及体网格的方法。单元使用1 PLANE42面单元及2 SOLID45体单元。齿轮材料杨氏模量为1.7×105MPa,泊松比为0.33。

如图7所示,在齿轮的内圈面上加固定约束,在齿轮一个齿上加垂直与齿面的力,其中

式中,负号代表与坐标方向相反。应力云图见图8。

计算得到的最大应力为220.53 MPa,没有超出材料的抗压强度极限值280 MPa,设计合理。

该模型为传动系变速器与Tonsen差速器动力传递的齿轮,该齿轮在传动系中起到关键作用,所以对其结构安全性分析是非常有必要的。

3 整车的三维设计与虚拟装配

基于三维数字化软件平台,运用NX 6.0、Pro/E 5.0三维软件进行了概念车整车部分总成三维数字化设计、虚拟装配以及车身曲面造型设计。底盘传动系统的装配如图9所示,车身曲面造型见图10。

4 结束语

基于三维数字化平台,采用三维数字化软件进行设计和仿真分析,探讨了4WD概念车驱动桥设计的一种形式。运用数字化的设计与分析方法,不仅改变了传统经验的设计方法,而且可大大缩短设计周期,降低产品成本,增加产品的竞争力。

[1]濮良贵,纪名刚.机械设计[M].北京:高等教育出版社,2006.

[2]刘飞.差速器的参数化设计及有限元分析[D].南京:南京理工大学,2009

[3]陈家瑞.汽车构造[M].北京:机械工业出版社,2009.

[4]王望予.汽车设计[M].北京:机械工业出版社,2007.

[5]陈新亚.汽车为什么会“跑”:图解汽车构造与原理[M].北京:机械工业出版社,2009.

[6]应华,熊晓萍,姜春晓,等.UGNX5.0机械设计完全自学手册[M].北京:机械工业出版社,2008.

[7]王咏梅,张瑞萍,胡家宏等.UGNX6工业造型—曲面设计案例解析[M].北京:清华大学出版社,2010.

[8]小飒工作室.最新经典ANSYS及Workbench教程[M].北京:电子工业出版社,2003.

[9]姬芬竹,高峰.电动汽车驱动电机和传动系统的参数匹配[D].北京:北京航空航天大学,2006.