LY12铝合金表面预先活化处理化学镀镍工艺

张书第,杨国生,孙拓,文松林

(1.沈阳理工大学环境与化学工程学院,辽宁 沈阳 110159;2.东北大学材料与冶金学院,辽宁 沈阳 110819;3.中国科学院金属研究所腐蚀与防护国家重点实验室,辽宁 沈阳 110016;4.中国人民解放军6316部队直属队,吉林 长春 130062)

LY12铝合金表面预先活化处理化学镀镍工艺

张书第1,2,3,*,杨国生1,孙拓4,文松林1

(1.沈阳理工大学环境与化学工程学院,辽宁 沈阳 110159;2.东北大学材料与冶金学院,辽宁 沈阳 110819;3.中国科学院金属研究所腐蚀与防护国家重点实验室,辽宁 沈阳 110016;4.中国人民解放军6316部队直属队,吉林 长春 130062)

研究了5种铝合金表面预活化处理工艺对随后化学镀镍层的光亮性及结合力的影响。确定了一种适用于LY12铝合金的碱性活化液配方,可代替浸锌处理。通过正交试验获得了化学镀镍的最佳配方及工艺条件为:硫酸镍25 g/L,次磷酸钠22 g/L,柠檬酸钠30 g/L,UDIQ561稳定剂2 mg/L,UDIQ563复合添加剂0.2 mL/L,UDIQ562加速剂1.2 g/L,pH 4.8,温度90 °C。该工艺沉积速率达3.50 mg/(cm2·h),镀层显微硬度130 ~ 160 kgf/mm2,镀层中磷含量可达15%(质量分数)。获得的化学镀镍层致密、牢固、均匀性良好。该工艺简单,对环境影响不大。

铝合金;化学镀镍;活化;耐蚀性

1 前言

铝属于两性金属,在酸、碱溶液中都不稳定,往往会使化学镀过程中的反应复杂化,给化学镀镍带来了很大的困难。即便获得了均匀、细致的镀层,当环境温度改变时,由于基体与镍层的膨胀系数不一样,也容易产生内应力而破坏镀层,导致镀镍层脱落。因此,中间处理工艺是铝合金表面化学镀镍的关键。目前,开发较早的浸锌–预镀层法在潮湿的腐蚀性环境中,锌相对于镍镀层是阳极,将受到横向腐蚀,最终导致镀层剥落。此外,过渡锌层熔点低,限制了其应用范围,而且两次浸锌之间还有一次硝酸退锌工序,易污染环境;浸锌溶液如未清洗干净带入镀液中,可能会发生溶液污染[1]。鉴于此,本文用铝合金表面预活化代替浸锌处理,并对活化配方和化学镀镍工艺进行了研究,确定了配方组成及工艺参数。

2 实验

2. 1 试样及仪器

试验材料为30 mm × 30 mm × 3 mm 的LY12硬铝合金,其化学成分为:硅0.4%(质量分数,下同),铁0.5%,铜1.8%,锰0.3%,镁2.1%,铬0.2%,锌5.1%,钛0.2%,其余为铝。

所用仪器有:XL-30FEG型扫描电子显微镜(SEM,上海思龙科学仪器有限公司),DCTC1200P型盐雾腐蚀试验箱(重庆万达仪器有限公司),FA2004A电子分析天平(上海精天电子有限公司),401MVDTM显微维氏硬度计(上海柏仕仪器有限公司),101-A数显式电热恒温烘箱(上海阳光仪器有限公司),MIKROTESTNI50测厚仪(德国EPK公司),DZKW-C搅拌器(上海申光仪器仪表有限公司)。

2. 2 实验药品

六水合硫酸镍、次磷酸钠、柠檬酸钠、氨水,均为分析纯。UDIQ561稳定剂、UDIQ562加速剂和UDIQ563复合添加剂由某公司提供。

2. 3 镀层性能测定

2. 3. 1 镀液沉积速率

采用MIKROTESTNI50测厚仪测定镀层厚度,按下式计算镀层的沉积速率:

沉积速率(v)= 镀层厚度(d)/ 化学镀时间(t)。

2. 3. 2 镀层结合力

参照GB/T 5270–1985《金属基体上的金属覆盖层(电沉积层和化学沉积层)附着强度试验方法》,采用网格试验法测定镀镍层结合力:用一刀口为 30°锐角的硬质钢划刀在镀层表面上划2条相距2 mm的平行线,观察划线之间的镀层是否翘起或剥离。

2. 3. 3 镀层孔隙率

参照轻工行业标准QB/T 3823–1999《轻工产品金属镀层的孔隙率测试方法》,用贴滤纸法测定孔隙率。检验试液的成分为:铝试剂3.5 g/L,氯化钠150 g/L,工件浸泡时间10 min。将划有方格的玻璃板(方格面积为1 cm2)放在印有孔隙斑痕的滤纸上,数出方格内包含斑点数,然后计算单位面积上的斑点数即为孔隙率(个/cm2)。

2. 3. 4 镀层耐蚀性

参照GB/T 6458–1986《金属覆盖层中性盐雾试验(NSS试验)》。喷雾条件为:喷雾箱温度(35 ± 2) °C,盐雾沉降速度为每80 cm21 ~ 2 mL/h,所用溶液为w = 5%的氯化钠溶液,pH 6.5 ~ 7.2,连续喷雾。72 h后样品无肉眼可见的锈蚀迹象表示镀层耐蚀性合格。

2. 3. 5 镀层表面形貌

采用XL-30FEG型扫描电子显微镜(SEM)观察镀镍层表面的形貌结构,并分析镀镍层的致密度、表面缺陷和晶态特征等。

3 结果与讨论

3. 1 活化液配方

铝合金在大气中易形成氧化膜,要想获得结合良好的镀层必须彻底去除表面氧化膜并使之在化学镀镍前不再形成,这是铝合金化学镀镍的一个难点,铝合金被也因此被视为“难镀”基材之一[2-6]。活化是为了剥离工件表面的加工变形层以及在前处理工序生成的极薄的氧化膜,将基体组织暴露出来以便使镀层金属在其表面沉积。实验采用5种不同的活化液配方,具体配方如下。

配方一:单酸一步活化。

在硝酸溶液[V(w = 63%的硝酸)∶V(水)= 1∶1]中浸蚀10 ~ 30 s。

配方二:单酸分步活化[7]。

(1) 先采用盐酸溶液[V(w = 37%的盐酸)∶V(水)= 1∶4]在室温下浸蚀10 ~ 30 s,以除去表面脏物及氧化膜。

(2) 再用硝酸溶液[V(w = 63%的硝酸)∶V(水)= 1∶1]在室温下浸蚀 5 s,以除去表面合金元素,获得均匀富铝层。

(3) 最后用硫酸溶液[m(w = 98%的硫酸)∶m(水)= 1∶9]在室温下浸蚀5 s。

配方三(某新型活化液配方)[8]:

以不同的活化工艺处理后,先用冷水冲洗,然后在相同镀液、相同工艺条件下进行施镀。化学镀镍液配方及工艺条件如下:

5个活化配方所得到镀层的结合力列于表1。

表1 不同配方所得镀层的结合力Table 1 Adhesion strengths of coatings obtained with different bath formulations

镀层结合力是评价镀层质量的重要指标,也可以作为预镀镍后是否可以镀其他金属镀层的参考依据,故选用结合力作为考核标准。由表1可知,采用配方五获得的镀层结合力更好。因此,以下采用配方五即碱性活化液配方II进行实验。

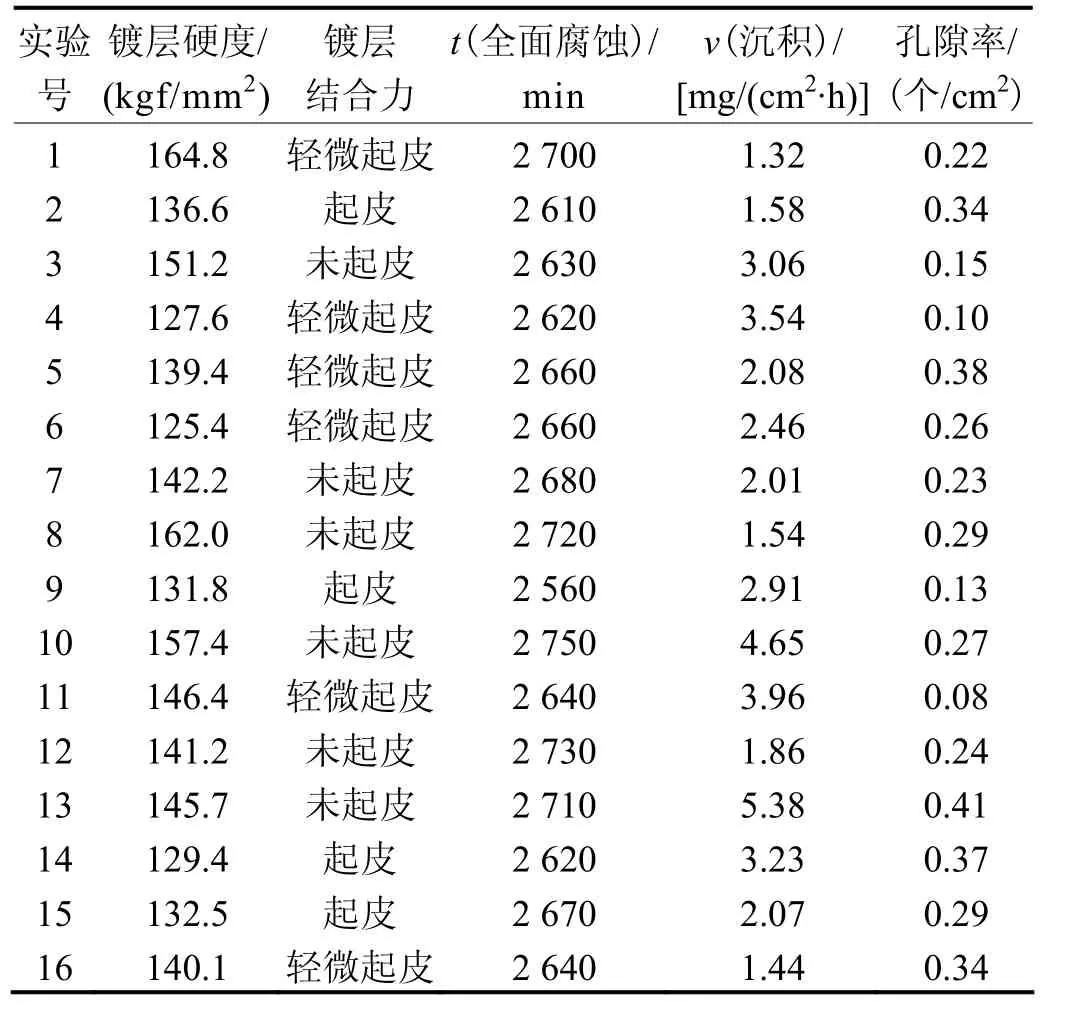

3. 2 正交试验

所用镀液基础配方为:硫酸镍 25 g/L,次磷酸钠22 g/L,柠檬酸钠30 g/L。每次施镀前用氨水调pH至4.4 ~ 5.0,施镀时间40 min。为了研究各成分对化学镀镍层质量的影响,设计五因素四水平的L16(45)正交试验,各因素水平如表 2所示。正交试验测得的镀层性能结果列于表3。

表2 正交试验因素水平Table 2 Levels and factors of orthogonal test

由表3可知, 在正交试验中1、3、8、10组得到的硬度较高,平均在150 kgf/mm2以上;结合力较好的为 3、7、8、10、12、13组,均未起皮;从耐腐蚀性能来看,1、7、8、10组较好,全面腐蚀时间均大于2 700 min。综合以上分析可知,第8、10组实验得到的镀层性能较优良。

表3 正交试验结果Table 3 Orthogonal test results

3. 3 各因素对镀速的影响

各因素对镀速的影响如表4所示。

表4 各因素对镀速的影响Table 4 Effect of individual factor on deposition rate

由表4可知,UDIQ562加速剂是影响镀速的主要因素,说明UDIQ562加速剂可以真正起到加快金属离子沉积到金属表面的作用。当UDIQ562加速剂的用量为1.2 g/L时,镀速最快。其他因素对镀速的影响分别为:当UDIQ561稳定剂用量为2 g/L时,镀速达到最大值;镀速随温度的升高有加快的趋势;当pH为4.2时,镀速最快;由于UDIQ563复合添加剂用量较少,其对镀速影响程度最小。添加剂用量不宜过多,否则会增大镀液电阻,从而降低沉积速率。

3. 4 各因素对孔隙率的影响

镀层显微孔隙主要与化学镀过程中沉积的镍磷原子在镀层表面的迁移有关[11]:吸附在基体表面的原子迁移后可能在不同的位置生长,不同的迁移概率导致镀层的显微结构不同,从而导致镀层的显微孔隙率不同。迁移概率与原子迁移有关:迁移概率越小,原子迁移数越少,则大部分原子在初始吸附位置沉积,少数迁移到配位数较多的位置处沉积,这将导致原子重新分布的机会减少,填充空穴及孔隙的能力降低,镀层显微孔隙增多。各因素对镀层孔隙率的影响见表5。

表5 各因素对镀层孔隙率的影响Table 5 Effect of individual factor on porosity of deposit

由表 5可知,各因素对孔隙率影响程度由大到小依次为:UDIQ561稳定剂 > UDIQ563复合添加剂 >UDIQ562加速剂 > pH > 温度。当UDIQ561稳定剂用量为2.0 mg/L时,孔隙率最小,只有0.18个/cm2,镀层最均匀。当UDIQ561稳定剂的浓度增大时,孔隙率也增大,说明稳定剂浓度过高时,其中离子和镀液中的主盐会发生反应,从而影响镀液的稳定性和寿命。

综上所述,本实验的较优配方为A3B2C4D3E3,即UDIQ561稳定剂2 mg/L,UDIQ563复合添加剂0.2 mL/L,UDIQ562加速剂1.2 g/L,pH 4.8,温度90 °C。也恰好与试片10的参数一样。

3. 5 镀层表面形貌

选取镀层性能较优的第8组和最优的第10组进行SEM观察和能谱分析,分别如图1和图2所示。

图1 镀层SEM照片Figure 1 SEM images of deposits

图2 镀层EDS谱图Figure 2 EDS patterns of deposits

从图1可以看出,第10组配方得到的镀层更加均匀、细致,其P含量为15.68%(质量分数,下同),第8组的P含量为14.06%,P含量越高说明耐蚀性能越好,因此第10组配方获得的镀层耐腐蚀性能更高。

4 结论

(1) 在铝合金表面采用碱性活化液配方II进行预活化处理,再进行施镀,可得到性能良好的化学镀镍层。

(2) 化学镀镍最佳配方为:硫酸镍25 g/L,次磷酸钠22 g/L,柠檬酸钠30 g/L,UDIQ561稳定剂2 mg/L,UDIQ563复合添加剂0.2 mL/L,UDIQ562加速剂1.2 g/L,pH 4.8,温度90 °C。

(3) 镀速随温度的升高有加快的趋势。添加剂用量不宜过多,否则会增大镀液电阻,从而降低沉积速率。孔隙率随稳定剂的浓度增大而增大,说明稳定剂浓度过高时,其中离子和镀液中的主盐会发生反应,影响镀液的稳定性和寿命。

(4) 在最佳配方下,沉积速率可达3.50 mg/(cm2·h),镀层显微硬度为130 ~ 160 kgf/mm2,镀层中磷含量可达 15%(质量分数),采用预活化处理代替二次浸锌处理,能够获得致密、牢固、均匀性良好的化学镀镍层。该工艺简单,对环境影响不大。

[1] 朱正涛, 谢红希. 铝合金化学镀镍复合层工艺及性能研究[J]. 广东有色金属学报, 2006, 14 (4): 250-253.

[2] 谢华, 陈文哲, 钱匡武. Ni–P–金刚石化学复合镀层的组织结构及性能[J].表面技术, 2003, 32 (4): 25-27, 56.

[3] 周广宏, 丁红燕, 章跃. Ni–P–Nano-Al2O3化学复合镀层的磨损机理[J].金属热处理, 2004, 29 (7): 38-40.

[4] 陈增辉, 谢华. Ni–P–PTFE化学复合镀的工艺研究[J]. 表面技术, 2007, 36 (3): 46-48.

[5] 雷鸣, 万家瑰, 万德立, 等. 铝材化学镀镍预处理工艺的研究[J]. 电镀与环保, 2006, 26 (2): 18-20.

[6] 赵文轸. 材料表面工程导论[M]. 西安: 西安交通大学出版社, 1998: 210.

[7] 张刚, 邓真红, 陆柱. 新的铝合金表面化学镀镍磷合金前处理工艺及镀层性能研究(I)[J]. 电镀与环保, 1992, 12 (3): 11-15.

[8] 高岩, 郑志军, 曹达华. 铝基化学镀Ni–P前处理工艺对镀层结合力的影响[J]. 电镀与环保, 2005, 25 (2): 21-23.

[9] 谢金平, 王红娟, 彭峰. 铝基上光亮化学镀镍工艺研究[J]. 广东化工, 2005, 32 (1): 14-16.

[10] WANG H Z, YAO S W, MATSUMURA S. Electrochemical preparation and characterization of Ni/SiC gradient deposit [J]. Journal of Materials Processing Technology, 2004, 145 (3): 299-302.

[11] 俞宏英, 孙冬柏, 黄锦滨, 等. 化学镀镍磷合金镀层孔隙率的电化学评价[J]. 电化学, 2000, 6 (3): 335-340.

Process of electroless nickel plating on previously activated LY12 aluminum alloy //

ZHANG Shu-di*, YANG Guo-sheng, SUN Tuo, WEN Song-lin

Five processes for pre-activation of the surface of aluminum alloys were studied as related to the brightness and adhesion strength of electroless Ni coating prepared subsequently. An alkaline bath formulation suitable for activation of LY12 aluminum alloy was determined as an alternative to zinc immersion treatment. The optimal bath composition and process conditions were obtained by orthogonal test as follows: nickel sulfate 25 g/L, sodium hypophosphite 22 g/L, sodium citrate 30 g/L, UDIQ561 stabilizing agent 2 mg/L, UDIQ563 composite additive 0.2 mg/L, UDIQ562 accelerating agent 1.2 g/L, temperature 90 °C and pH 4.8. The process features deposition rate of 3.50 mg/(cm2·h), coating microhardness of 130-160 kgf/mm2and phosphorus content of 15wt%. The electroless nickel coatings produced by the process are compact, well-adhered and uniform. The process has advantages of simpleness and environmental friendliness.

aluminum alloy; electroless nickel plating; activation; corrosion resistance

Environment and Chemical Engineering institute of Shenyang University of Science and Technology, Shenyang 110159, China

TQ153.12

A

1004 – 227X (2011) 04 – 0027 – 04

2010–12–06

2011–01–20

张书第(1975–),女,吉林伊通人,在读博士研究生,讲师,主要从事表面处理等方面的研究。

作者联系方式:(E-mail) zhangshudi@163.com。

[ 编辑:吴定彦 ]