酸性镀铜工艺硫酸过量引起的故障分析

冯绍彬,苏畅

(郑州轻工业学院材料化工学院,河南 郑州 450002)

酸性镀铜工艺硫酸过量引起的故障分析

冯绍彬*,苏畅

(郑州轻工业学院材料化工学院,河南 郑州 450002)

工业生产中,硫酸的过量添加会造成酸性镀铜工艺阳极钝化、槽电压升高、工作电流下降。本文讨论了硫酸对硫酸铜溶解度的影响,发现水溶液中硫酸含量超过50 g/L后硫酸铜的溶解度急剧下降。当硫酸含量过高时,随着电镀过程的进行,Cu2+在阳极表面层的浓度不断升高,引起硫酸铜晶体在阳极表面析出,使阳极钝化,导致无法正常生产。

酸性镀铜;硫酸;硫酸铜;溶解度;阳极;钝化

1 前言

硫酸作为酸性镀铜电解液的主要成分,可以提高镀液电导率,扩大电流密度范围,防止铜盐水解,改善电解液的分散能力和阳极的溶解性能,增大阴极极化,使镀层结晶细致。硫酸的含量必须要控制在一个合理的范围内,否则会对工艺产生不利的影响[1]。笔者发现不少中小企业对酸性镀铜工艺中硫酸的影响缺乏全面认识,镀液中硫酸的含量往往大大超出工艺规范。某钢丝镀铜企业的电镀铜生产线出现槽电压升至满量程(12 V),工作电流由正常时的400 A降至40 A,无法维持正常生产的情况。结合这次因硫酸过量引起的故障,本文将重点讨论硫酸含量过高对工艺的影响。

2 实验

2. 1 硫酸铜溶解度的测定

将过量的硫酸铜溶解于水中,制成饱和硫酸铜溶液,向溶液中加入硫酸,使硫酸铜结晶析出。称取结晶的质量,计算硫酸铜的溶解度。从50 ~ 100 g/L逐步提高硫酸的含量,测定在不同的硫酸含量下,硫酸铜的溶解度。

2. 2 槽电压的测定

对失调的酸性光亮镀铜溶液进行分析,得知其中含硫酸铜124.3 g/L、硫酸205.8 g/L,硫酸为正常含量的 4倍左右。采用磷铜板为阳极、电解铜板为阴极,阴、阳极面积比为2∶1,以电流密度0.5 A/dm2在250 mL赫尔槽中电镀,测定槽电压的变化情况。

3 结果与讨论

3. 1 硫酸对硫酸铜的影响

硫酸铜在不同质量浓度的硫酸水溶液中的溶解度如图1所示。

图1 硫酸铜在硫酸水溶液中的溶解度曲线Figure 1 Solubility curve of CuSO4 in aqueous H2SO4 solution

常规的酸性镀铜工艺中,硫酸铜的含量在 180 ~ 220 g/L之间,硫酸含量在50 ~ 70 g/L之间。由图1可以看出,硫酸含量的逐步升高,使硫酸铜的溶解度逐渐下降,硫酸含量为0 ~ 50 g/L时,硫酸铜的溶解度略有下降,但溶液的导电能力、分散能力明显提高;硫酸含量在50 ~ 70 g/L之间时属于正常的工艺范围,溶液的导电能力、分散能力处于最佳状态,硫酸铜的溶解度虽有下降,但仍高于工艺配方中的上限(220 g/L),不会对阳极的溶解产生不利影响。硫酸含量一旦超过配方范围,随着硫酸的增多,硫酸铜的溶解度迅速下降,在阳极板表面甚至镀槽底部形成沉积。

3. 2 硫酸对槽电压的影响

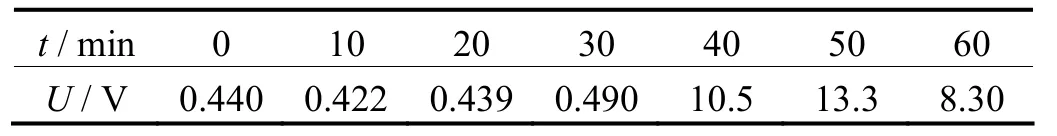

过高的硫酸含量,使槽电压不稳定,采用故障溶液进行恒电流电镀,槽电压随时间的变化结果如表 1所示。

表1 槽电压随时间的变化Table 1 Variation of cell voltage with time

从表1可以看出,通电20 min之后槽电压迅速攀升,最大值达到13.3 V,槽电压最小值和最大值相差两个数量级。随着时间的推移,硫酸铜晶体逐渐在阳极表面析出、覆盖、增厚,阳极钝化引起电阻增大,槽电压上升,该现象与企业生产线上的故障相一致。

3. 3 硫酸对阳极的影响

使用磷铜板作阳极时,正常情况下,在阳极表面形成一层具有金属导电性的黑色膜,其主要成分是Cu3P,它可以阻止过多Cu+的产生,加速Cu+的氧化,减少铜粉(Cu2O)的生成。当硫酸含量过高时,一方面黑色膜受到抑制,颜色变淡,膜层过薄,加速了铜粉的产生,另一方面硫酸铜结晶覆盖在阳极表面,出现这种情况的原因可能是在通电情况下,阳极正常溶解产生 Cu2+,由于浓差极化的存在,铜离子在界面的浓度高于在本体的浓度,而过多硫酸的存在,使硫酸铜的溶解度降低,在两相界面处容易达到饱和,过多的铜离子与硫酸根离子形成硫酸铜,在阳极结晶析出,阻碍了阳极的正常溶解过程,使阳极钝化[2-3]。

阳极发生溶解反应Cu → Cu2++ 2e−。根据超电势式中c0为铜离子在电解液本体的浓度,cs为铜离子在阳极表面层的浓度,R为理想气体常数,T为绝对温度,F为法拉第常数。 cs>c0即Cu2+在阳极表面层的浓度大于在电解液本体的浓度,硫酸过高引起硫酸铜溶解度下降,致使硫酸铜晶体在电极表面析出。这层硫酸铜盐膜可以将金属与溶液机械地隔离开,致使阳极钝化,槽电压升高,阳极正常溶解受阻。试验中观察到的现象与实际生产中的情况一致。

4 结论

镀液中硫酸含量的升高,使硫酸铜溶解度降低。随着电镀过程的进行,Cu2+在阳极表面层的浓度不断升高,引起硫酸铜晶体在阳极表面析出,使阳极钝化。因此,在生产中应该严格监控硫酸的含量,定期分析并将其调整至工艺要求的范围内。

[1] 冯辉, 张勇, 张林森, 等. 电镀理论与工艺[M]. 北京: 化学工业出版社, 2008: 95-103.

[2] 邓文, 刘昭林, 郭鹤桐. 铜磷合金阳极电化学行为的研究[J]. 电镀与涂饰, 1996, 17 (2): 1-4.

[3] 郭鹤桐, 覃奇贤. 电化学教程[M]. 天津: 天津大学出版社, 2000: 333-335.

Analysis on the trouble in acidic copper plating caused by exceeding sulfuric acid //

FENG Shao-bin*, SU Chang

In industrial manufacturing, the exceeding of sulfuric acid in acidic copper plating causes passivation of anode, increase of cell voltage, and decrease of working current. The effect of sulfuric acid content on the solubility of copper sulfate was discussed. The results showed that the solubility of copper sulfate in aqueous solution is decreased rapidly by adding sulfuric acid more than 50 g/L. In electroplating process, the concentration of Cu2+is increased gradually on anode surface when the content of sulfuric acid is too high. As a result, the anode is passivated and the production is stopped due to the separation of copper sulfate crystals on anode surface.

acidic copper plating; sulfuric acid; copper sulfate; solubility; anode; passivation

School of Materials and Chemical Engineering, Zhengzhou University of Light Industry, Zhengzhou 450002, China

TQ153.14

A

1004 – 227X (2011) 04 – 0013 – 02

2010–12–06

2010–12–27

冯绍彬(1944–),男,博士,教授,主要从事电镀及腐蚀与防护工艺研究。

作者联系方式:(E-mail) fengshaobin@zzuli.edu.cn。

[ 编辑:温靖邦 ]