化学镀法制备钯膜工艺

郭宇,吴红梅,张雄福,周立岱,李兴洵

(1.辽宁工业大学化学与环境工程学院,辽宁 锦州 121001;2.大连理工大学化工学院精细化工国家重点实验室,辽宁 大连 116012;3.伦敦帝国理工学院化学工程学院,英国 伦敦 SW72AZ)

【化学镀】

化学镀法制备钯膜工艺

郭宇1,2,*,吴红梅1,张雄福2,周立岱1,李兴洵3

(1.辽宁工业大学化学与环境工程学院,辽宁 锦州 121001;2.大连理工大学化工学院精细化工国家重点实验室,辽宁 大连 116012;3.伦敦帝国理工学院化学工程学院,英国 伦敦 SW72AZ)

以多孔Al2O3陶瓷管为载体,采用化学镀法制备了钯膜。考察了化学镀温度及载体孔径对制备钯膜的影响,并利用扫描电镜对钯膜形貌结构进行了表征。研究表明,化学镀15 min,钯沉积速率较快;反应时间延长至120 min,钯沉积量增加,但是沉积速率降低。随着化学镀温度的升高,钯沉积量增加;但是温度过高,会导致钯利用率降低;温度为318 K,化学镀钯膜较适宜。在孔径为0.2 μm的Al2O3陶瓷管表面制备的钯膜平整、致密,其二次镀钯膜N2渗透速率为1.7 × 10−9mol/(m2·s·Pa)。

钯膜;化学镀;氢气分离;氧化铝陶瓷管

1 前言

近年来随着环境污染、能源紧缺问题日益加剧,氢气作为一种高效、清洁的能源而倍受关注。钯膜作为一种透氢材料,因其具有良好的热稳定性、化学稳定性以及对氢气的唯一选择性,在氢气纯化[1]和分离[2]等领域发挥着重要的作用。由于商用钯膜较厚(50 ~100 μm),导致制备成本不菲,而且机械强度较差,氢气通量较低。因此,近年来人们主要致力于通过降低钯膜厚度从而减少制备成本及提高透氢性能方面的研究。担载型钯复合膜的出现[3-5],不仅保证了钯膜的机械强度,而且降低了钯膜的厚度及成本,提高了钯膜的透氢性能,从而使钯膜更具有工业化应用前景。本文对钯膜在多孔陶瓷载体表面的沉积过程进行了研究,并讨论了化学镀温度及载体形貌对制备钯膜的影响,为进一步制备高性能钯膜提供实验基础。

2 实验

2. 1 材料

氢氧化钠、氨水、水合肼(50%,质量分数)、氯化钯、乙二胺四乙酸二钠、氯化亚锡、无水乙醇等试剂均为市售分析纯。实验所用多孔Al2O3陶瓷管孔径分别为0.2 μm 和3 μm,管内径为9 mm,管外径为13 mm,广东佛山陶瓷公司提供。

2. 2 钯膜的制备

2. 2. 1 预涂钯晶种

利用敏化–活化两步法对多孔Al2O3陶瓷管表面进行预涂钯晶种。具体过程如下:(1)将多孔Al2O3陶瓷管放入2 g/L的SnCl2的稀盐酸溶液中浸渍4 min,对载体进行敏化;(2)用去离子水冲洗载体表面2 min;(3)将敏化后的载体浸入0.2 g/L PdCl2的稀盐酸溶液中4 min,从而达到活化的目的;(4)活化后再用去离子水冲洗载体2 min。上述过程重复多次直至载体表面呈黄褐色为止。

2. 2. 2 化学镀钯膜

采用夹套式玻璃容器为化学镀反应器,通过恒温水浴锅将设定温度的水导入玻璃夹套中,以保证镀膜过程中反应温度的恒定。具体操作如下:将多孔Al2O3陶瓷管两端用聚四氟乙烯封住,并垂直悬在镀液中,加入N2H4·H2O,强烈搅拌;反应完成后,将镀有钯膜的多孔Al2O3陶瓷管用去离子水和无水乙醇清洗干净,然后在393 K的烘箱中干燥过夜。镀液组成为:3.5 g/L PdCl2,30 g/L Na2EDTA,质量浓度为28%的NH3·H2O 101 mL/L,浓度为1 mol/L的N2H416 mL/L。

2. 3 钯–陶瓷复合膜的表征

采用中科科仪 KYKY-2800B型扫描电子显微镜(SEM)对多孔 Al2O3陶瓷管以及钯膜的微观结构进行分析。利用常温氮气渗透测试检验Pd膜的致密性。

3 结果与讨论

3. 1 钯膜的沉积过程

化学镀过程是一种自催化反应过程,自催化活性中心的存在对化学镀制备钯膜至关重要。由于所用的多孔Al2O3陶瓷管载体本身无自催化活性中心,因此在进行化学镀钯膜前,须对其进行活化处理。Charbonnier等人[6]对氧化铝表面敏化–活化过程进行了详细的研究。当进行敏化时,Sn2+先附着到Al2O3陶瓷管表面;当载体浸入含钯活化液时,载体表面的胶体 Sn2+会将Pd2+还原成Pd0,即形成自催化活性中心。载体表面活化过程可通过反应方程式表示:

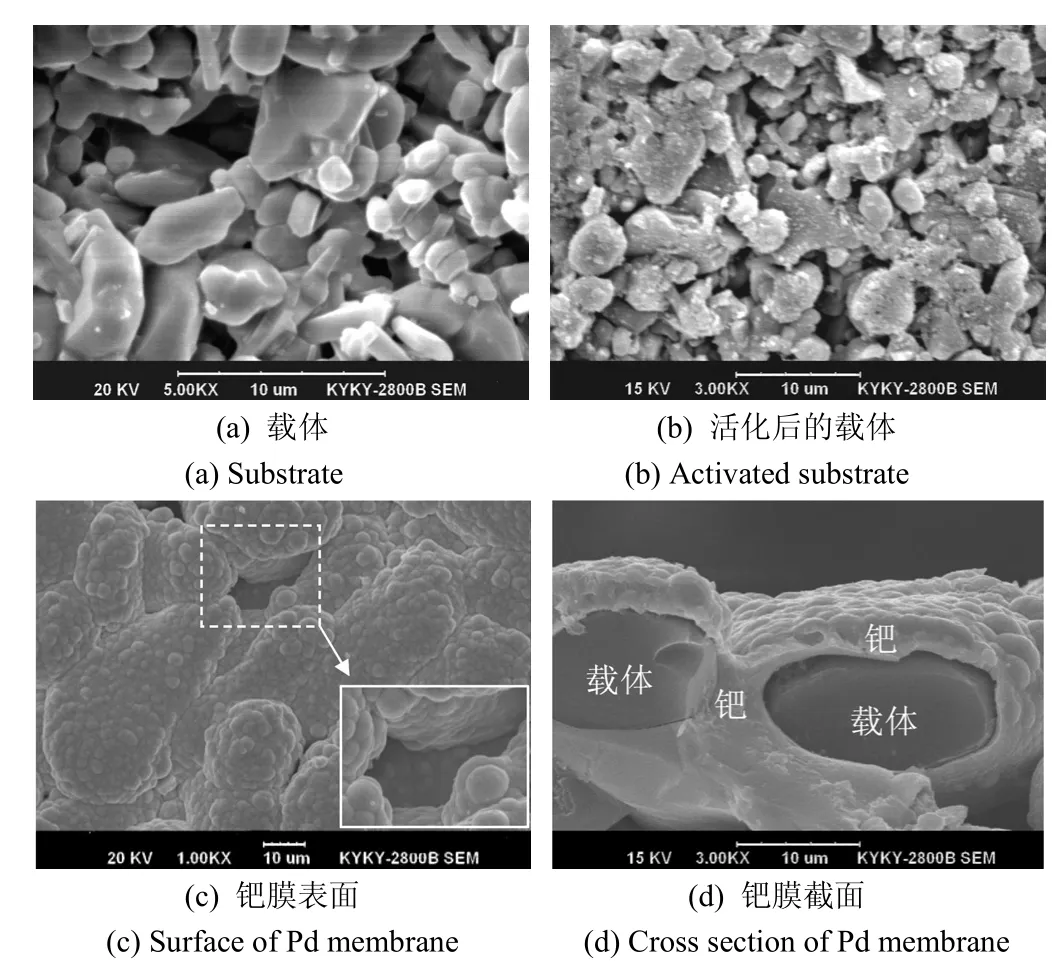

图1是Al2O3陶瓷管载体及其活化后利用化学镀法在其表面制备的钯膜的SEM照片。对比图1a、b可以看出,多孔Al2O3陶瓷管(孔径3 μm)表面经过活化后附着大量的Pd–Sn胶体颗粒,说明载体表面已分布了大量的钯晶种,并且钯晶种沿着载体表面形貌均匀分布,为钯膜的沉积提供了条件。将活化后的多孔Al2O3陶瓷管放入镀液中,加入还原剂N2H4·H2O,将镀液中Pd2+还原为Pd0,被还原出的Pd0以钯晶种为中心逐渐沉积形成钯膜,见图1c。其化学反应方程式如下:

图1 载体、活化后的载体及钯膜的SEM照片Figure 1 SEM images of substrate, activated substrate and Pd membranes

研究表明,由于多孔Al2O3陶瓷管表面凹凸不平,一些凸起的位置往往优先发生钯颗粒沉积,先沉积在载体表面上的钯粒子又可以作为新的催化活性中心,加速化学镀的进行。按照“阴影效应”理论,载体表面凹陷的区域钯颗粒沉积较慢,造成钯膜沉积不均匀,见图1c。从钯膜截面形貌照片(见图1d)可知,由于载体孔径较大,孔道内存在大量钯晶种,从而促使大量的钯沉积在载体孔道内。Shi等人[7]报道,由于钯粒子沿着孔壁逐渐沉积,随着反应时间的延长,沉积在孔口中的钯吸引镀液中的钯向其沉积,并逐渐长大,当达到一定程度时,在孔口处“搭桥”成膜。

3. 2 化学镀温度对钯膜制备的影响

化学镀制备钯膜的过程是氧化还原反应不断进行的过程,因此反应温度是控制钯向载体沉积的速率和影响钯膜微观结构的重要因素[8-9]。

试样M1,M2和M3分别是在303、318和333 K下,在Al2O3陶瓷管表面经过化学镀15 min制备的钯膜,其形貌照片分别见图2a、b和c。由图2a可以看出,当化学镀温度为303 K时,M1的表面与活化后载体(图1b)的形貌差别不大,只有极少量钯微晶聚集在一起,说明在该温度下化学镀反应较慢,反应时间为15 min时,没有引发钯颗粒的大量沉积。因此,温度过低,不利于钯晶核长大。随着温度的升高,当反应温度为318 K时,M2表面已明显看出大量直径约为500 nm的钯颗粒沉积在Al2O3载体表面,并且排列紧密 (见图2b)。说明化学镀温度升高,明显缩短了自催化反应的诱导期,促使钯颗粒快速沉积。将化学镀反应温度提高至333 K时,M3表面钯颗粒直径较大,约1 μm,并且大量钯颗粒聚集在一起,见图2c。这主要是因为升高温度,提高了反应推动力,从而提高了钯晶核的生长速率。但由于反应速率过快,导致沉积的钯颗粒发生堆积。

图2 不同温度下化学镀15 min制备的钯膜的表面形貌Figure 2 Surface morphologies of Pd membranes prepared by electroless plating at different temperatures for 15 min

在化学镀初期温度对钯膜沉积影响的基础上,进一步分析了经过120 min的反应后,不同温度下钯膜的表面形貌。M4,M5,M6分别是在303、318和333 K下制备的钯膜,见图3a、b和c。

图3 不同温度下化学镀120 min制备的钯膜的表面形貌Figure 3 Surface morphologies of Pd membranes prepared at different temperatures after electroless plating for 15 min

由图3a可知,尽管M4表面的钯颗粒交联程度较差,但已经沉积了大量的钯颗粒。由于时间的延长,促使钯粒子沉积更加充分,M5和M6表面的钯颗粒排列更加紧密(见图3b、c)。然而,M6表面的钯颗粒聚集较为严重。这主要是由于温度过高,导致钯微晶的聚集速率大于生长速率,从而形成许多微小的无定形聚集体。

另外,从钯沉积量的变化情况也可以反映温度对钯膜沉积的影响。如表1所示,不论镀膜时间长短,化学镀温度对钯膜沉积情况的影响趋势相同,化学镀温度越高,载体表面沉积的钯越多。当化学镀15 min、温度为303 K时,化学镀反应较慢,钯沉积速率仅为0.033 mg/min;温度升高为333 K时,钯沉积速率增至0.480 mg/min,促使载体表面钯沉积量增加。研究表明,在反应初期,随着温度升高,钯的沉积速率显著增加。然而,当反应时间由15 min延长至120 min时,333 K下钯的增加量(8.9 mg)小于318 K下钯的增加量(10.1 mg)。这主要是由于当温度为333 K时,反应速率过快,导致镀液不稳定,此时镀液中发生的氧化–还原反应速率大于钯的沉积速率,使镀液中被还原的钯单质析出,导致镀液利用率降低。而且,对于温度为318 和333 K,整个反应过程中,反应120 min的钯沉积速率小于反应初期(15 min)钯的沉积速率,说明经过一段反应时间后,随着镀液中 Pd2+浓度的降低,反应驱动力下降,故钯沉积速率下降。因此,温度以318 K为佳。

表1 温度对化学镀制备钯膜的影响Table 1 Effect of temperature on Pd membrane prepared by electroless plating

3. 3 载体孔径对钯膜的影响

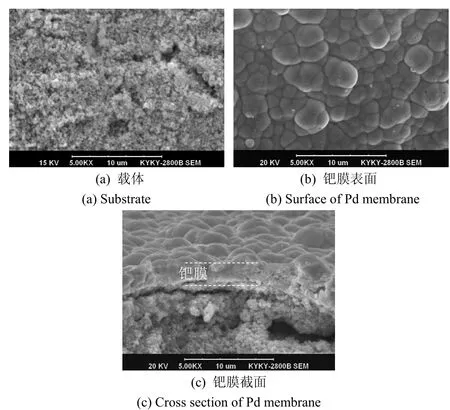

由于钯膜在载体表面沉积按照“搭桥”成膜的机制形成,因此载体表面的粗糙度以及孔径大小对钯的沉积与钯膜的生长情况会产生影响。图 4是在孔径为0.2 μm的多孔Al2O3陶瓷管表面制备的钯膜的SEM照片。由图中可以看出,钯膜连续、平整,钯颗粒排列紧密。然而,在孔径为3 μm的多孔Al2O3陶瓷管表面制备的钯膜其表面粗糙不平,缺陷明显(见图1c)。这主要是由于小孔载体表面孔径分布均匀,在化学镀过程中,钯颗粒沉积在孔壁处很容易“搭桥”成膜。而在大孔径中则很难形成钯粒子间的连接,因此在大孔载体表面制备的钯膜易出现缺陷。为了获得较为致密的钯膜,可通过二次化学镀对钯膜的致密性进行改善。

图4 Al2O3载体表面形貌和在其表面制备的钯膜的表面和截面形貌Figure 4 Surface morphology of Al2O3 substrate and the surface and section morphologies of Pd membrane prepared on the substrate

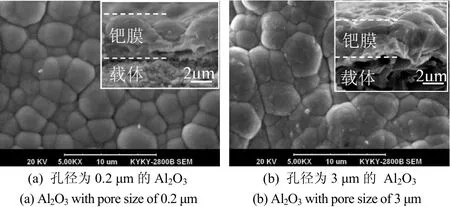

图5是孔径分别为0.2 和3 μm的多孔Al2O3陶瓷管表面二次化学镀制备的钯膜的SEM照片。从图5可以看出,经过二次化学镀后,钯膜表面粒子增大,膜厚增加,钯膜更加平整。

图5 在不同孔径Al2O3陶瓷管表面二次化学镀制备的钯膜的SEM照片Figure 5 SEM images of Pd membranes prepared by electroless plating twice on the surface of Al2O3 ceramic tubes with different pore sizes

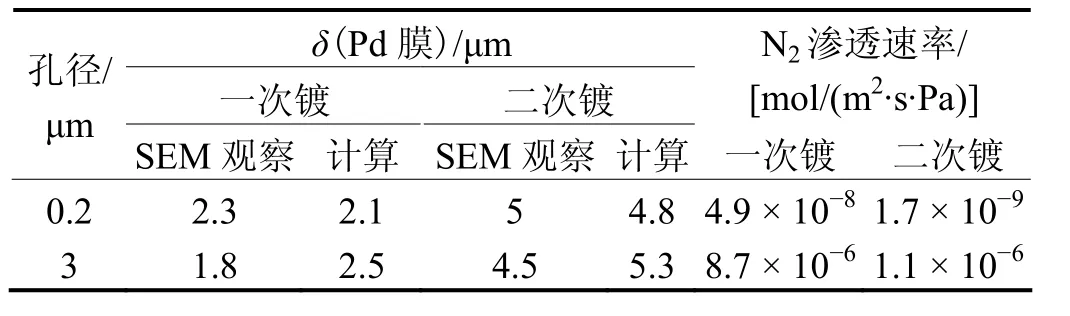

表 2列出了不同钯膜在常温下氮气的渗透速率。研究表明,小孔Al2O3陶瓷管(孔径0.2 μm)表面制备的钯膜,其理论计算的厚度与SEM照片观察的厚度基本一致。这是由于该载体表面平整,孔径较小,且分布均匀,从而“阴影”效应对钯晶粒在载体表面沉积的影响较小,所以钯膜厚度均一。然而在大孔 Al2O3陶瓷管(孔径3 μm)表面制备的钯膜,其理论计算的厚度与SEM照片观察的厚度相差近0.8 μm。这是由于载体孔径过大,在化学镀过程中,一定量的钯沉积到了载体孔壁内,从而造成膜厚不均匀。另外,经过二次化学镀后,在大孔Al2O3陶瓷管表面制备的钯膜仍然存在大量缺陷,其N2渗透速率达到1.1 × 10−6mol/(m2·s·Pa),是在小孔Al2O3陶瓷管表面制备的钯膜的N2渗透速率(1.7 × 10−9mol/(m2·s·Pa))的647倍。因此,多孔Al2O3陶瓷管表面形貌对钯膜制备影响较大,小孔Al2O3陶瓷管(孔径0.2 μm)更有利于制备致密的钯膜。

表2 载体孔径对钯膜致密性的影响Table 2 Influence of substrate pore sizes on compactness of Pd membranes

4 结论

以多孔Al2O3陶瓷管为载体,利用化学镀法制备钯膜。结果表明,钯膜以钯晶种为中心,按照载体表面轮廓逐渐成膜;随着化学镀时间延长,钯沉积量增加,但钯沉积速率降低;提高化学镀温度有助于提高钯膜的沉积,温度达到318 K,有利于制备钯膜;二次化学镀能够改善钯膜的致密性;较之孔径为3 μm的Al2O3陶瓷管,在孔径为0.2 μm的Al2O3陶瓷管表面制备的钯膜更为致密,其二次镀钯膜N2渗透速率仅为1.7 × 10−9mol/(m2·s·Pa)。

[1] DARLING A S. Thermal and electrolytic palladium alloy diffusion cells: Complementary methods of obtaining ultra-pure hydrogen [J]. Platinum Metals Review, 1963, 7 (4): 126-129.

[2] ZHANG J, XU H Y, LI W Z. High-purity COx-free H2generation from NH3via the ultra permeable and highly selective Pd membranes [J]. Journal of Membrane Science, 2006, 277 (1/2): 85-93.

[3] UEMIYA S, KUDE Y, SUGINO K, et al. A palladium/porous-glass composite membrane for hydrogen separation [J]. Chemistry Letters, 1988, 17 (10): 1687-1690.

[4] HUANG Y, DITTMEYER R. Preparation of thin palladium membranes on a porous support with rough surface [J]. Journal of Membrane Science, 2007, 302 (1/2): 160-170.

[5] GUO Y, ZHANG X F, ZOU H Y, et al. Pd-silicalite-1 composite membrane for direct hydroxylation of benzene [J]. Chemical Communications, 2009 (39): 5898-5900.

[6] CHARBONNIER M, ALAMI M, ROMAND M. Plasma treatment process for palladium chemisorption onto polymers before electroless deposition [J]. Journal of the Electrochemical Society, 1996, 143 (2): 472-480.

[7] SHI Z L, WU S Q, SZPUNAR J A, et al. An observation of palladium membrane formation on a porous stainless steel substrate by electroless deposition [J]. Journal of Membrane Science, 2006, 280 (1/2): 705-711.

[8] 郭杨龙, 卢冠忠, 汪仁. 改进制备钯/陶瓷复合膜化学镀新工艺[J]. 华东理工大学学报, 1998, 24 (6): 727-730.

[9] 张宝树, 侯凯湖. 化学镀条件对 Pd/α-Al2O3膜微观结构的影响[J]. 膜科学与技术, 2009, 29 (1): 23-28.

Process of preparation of palladium membrane by electroless plating //

GUO Yu*, WU Hong-mei, ZHANG Xiong-fu, ZHOU Li-dai, LI Xing-xun

Pd membranes were prepared on porous Al2O3ceramic tubes by electroless plating. The effects of temperature and pore size of substrate on the Pd membrane preparation were studied, and the microstructure and morphology of the Pd membrane were characterized by scanning electron microscopy (SEM). The results indicated that the Pd deposition rate is faster when the electroless plating time is 15 min. However, when the reaction time extends to 120 min, the amount of Pd deposit is increased while the deposition rate is reduced. The amount of Pd deposits is increased with increasing temperature, but the utilization ratio of Pd is decreased at higher temperature. The optimal temperature is 318 K. A level and compact Pd membrane can be obtained on the porous Al2O3ceramic tube with a pore size of 0.2 μm. The N2permeation rate is 1.7 × 10−9mol/(m2·s·Pa) for a Pd membrane deposited twice.

palladium membrane; electroless plating; hydrogen separation; alumina ceramic tube

School of Chemical and Environmental Engineering, Liaoning University of Technology, Jinzhou 121001, China

TG178; TQ153.19

A

1004 – 227X (2011) 04 – 0015 – 04

2010–10–10

2010–11–19

国家自然科学基金项目(20673017);中石油科技创新基金项目(2008D–5006–05–06).。

郭宇(1981–),男,辽宁人,博士,副教授,研究方向为无机膜制备与膜催化分离。

作者联系方式:(E-mail) guoyulnut@163.com。

[ 编辑:韦凤仙 ]